提高(gāo)三角形(xíng)螺紋數控車削質(zhì)量的方法

2018-6-11 來源: 鄭州工業應用技術學院 作(zuò)者:牛瑞利

摘 要: 三角形螺紋在工程中應用廣泛,其(qí)加工質量是保(bǎo)障產品質量的一個(gè)重要環節。在車削加工中,根據不(bú)同材料的(de)工件需要選用不同材料的刀具、設置不同的切削參數和(hé)選擇不同的切削液等,螺距的(de)不(bú)同(tóng)也需要采用不同的編程方法。本文結合實例從工藝因素、切削方式、程序編製和操作等方麵闡述(shù)了提高(gāo)三角形螺紋數控車削質量的方法。

關(guān)鍵詞: 三角形螺紋; 刀具; 切削用量; 切削方(fāng)式; 編程。

0 引 言

螺紋聯(lián)接在工程應用中經常用到,螺紋車(chē)削是數控車床常見的任務。數控車床可以加工多種螺紋而三角(jiǎo)形螺紋加(jiā)工是最為普遍的。用數控車床車削螺(luó)紋比用普通車床車削螺

紋操(cāo)作方(fāng)便(biàn),加工效率高,是目前(qián)加工螺(luó)紋(wén)普遍采用的方法。螺紋(wén)的加(jiā)工質量與參數工藝選擇、刀(dāo)具選擇、編程和操作(zuò)等因素有關。

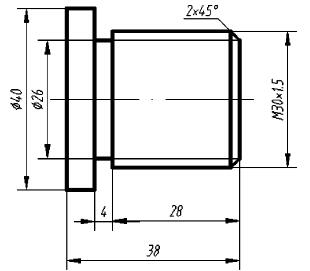

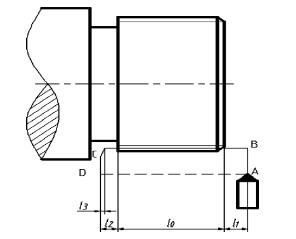

本文以(yǐ) GSK980TD 數控係統,加(jiā)工(gōng)材料為 45 鋼(gāng),毛坯為 Φ42mm 棒料,螺距為 1. 5mm 的(de)三角螺紋為(wéi)例,加工工件如圖 1 所示,就如何提高三角形螺紋的車削質量進行探討(tǎo)。

圖1 零件圖

1 、工藝因素對(duì)加工質量的影響

螺紋加工的工藝因素是對螺紋加工(gōng)質量(liàng)影響的基本因素(sù),掌握好螺紋加工的工藝因素對提高螺紋加工質量非常重要。

1. 1 刀具材料和刀具幾何角度的(de)合理選擇(zé)

刀具在切削過(guò)程中要受高壓、高溫和(hé)較大摩擦力(lì)作用,因此(cǐ)刀具要有高硬度、高耐(nài)熱性、好的耐磨性,也要有足夠的強度和韌性(xìng)。強度(dù)和(hé)韌性好的材料,其硬度和耐磨性較差(chà),反之亦然。數控車刀(dāo)常用的材料有(yǒu)高速鋼、硬質合金、陶瓷和超硬材料等。

根據工件(jiàn)的材料不同,選(xuǎn)用適合的刀具,可以提高零件質量、提高生產(chǎn)效率和降低成(chéng)本。

對於螺紋刀具,除了選擇合適的材料外,合理選擇刀具的(de)幾何角度和刀尖過渡刃形狀對(duì)提高加工質量很重要 。車刀的幾何角度(dù)有主偏角、副偏角、刀尖角、刃傾角、前角、後角和(hé)副後角。螺紋車刀的主要角度是刀尖角(jiǎo),其刀尖角的大小直接決定螺紋的牙型,普通三角螺紋車刀,刃傾(qīng)角一般為 10°,刀尖角為 59°16',刀尖圓弧半徑公式計(jì)算 r = 0. 144P( 式中 P為螺距)。

副偏角(jiǎo)對表麵粗糙度影響最大,主(zhǔ)偏(piān)角和(hé)副偏角愈小,刀尖(jiān)圓角半徑愈大的螺紋(wén)車(chē)刀加工出的螺紋表麵質量越低(dī)。刀具前角和後角愈大,刀具愈鋒利,螺紋表麵質量越高,但強度變差。

1. 2 切削用量的(de)合理選用

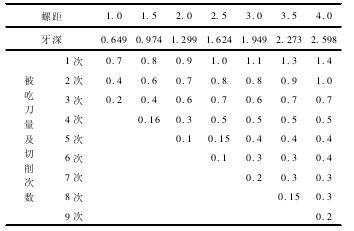

合理(lǐ)選(xuǎn)用切削(xuē)用量對提高數控車床的加工質量至關重要。切削用量(liàng)包括背(bèi)吃刀(dāo)量、進給量和切削速度,螺紋切削(xuē)用量的選擇應根據工件的材料、螺距大小以及(jí)螺紋所處的(de)加工(gōng)

位置等因素來決定。螺紋的切削用量應逐漸減小,螺紋精車時根據材料有時可選零進給用量。經過總(zǒng)結,列(liè)出車削鋼類材(cái)料的三角(jiǎo)形螺紋常用切削(xuē)用量表(biǎo),如表 1 所示。

表 1 鋼類(lèi)材料的三角螺紋常用切削用量表

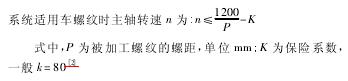

螺紋切削速度(dù)應選(xuǎn)低些,數控車床車螺紋主要是依靠主軸編碼器,當(dāng)主軸轉(zhuǎn)速選擇過(guò)高(gāo)時,通過編碼器發出的定位脈衝有可能因“過衝”而導致螺紋爛(làn)牙,大多數數控(kòng)車床的數(shù)控

1. 3 切(qiē)削液的合理選擇

合理地使(shǐ)用切削液,能(néng)減小由於溫度升高引起(qǐ)的加工(gōng)誤差,切削液在刀具和工件(jiàn)表麵(miàn)間形成潤滑(huá)膜,衝走鐵屑減少刀具與工件間的摩擦,減(jiǎn)少刀具磨損,提(tí)高刀具(jù)的使用壽命(mìng),防止工件生鏽。

數控車削中常用的(de)切削液(yè)是乳化液,濃度為5% - 25% ,有些螺紋加工還可以選用油為切削液。在車削(xuē)鑄鐵等脆性(xìng)材料時,不(bú)用(yòng)切削液,因為碎切屑容易與切削液混在(zài)一起阻塞機床床鞍的運動,車螺紋時可以刷少量(liàng)的油(yóu); 用(yòng)高速鋼刀具切削鋼、鋁等塑性金屬時,要用切削液; 當切削液的(de)流量能完全冷(lěng)卻硬質合金(jīn)刀具時,可以提高刀具(jù)的使用壽命(mìng),所以車削鋼(gāng)等塑性材料以用(yòng)切削液為好。

1. 4 工件裝夾方法的合理選(xuǎn)擇

工件(jiàn)的裝夾一定要牢固和有足夠的剛度。軸類零件一般用(yòng)三爪自定心卡盤(pán)直(zhí)接(jiē)裝夾,在保證加工長度的前提下工件伸出長度越小越好,保證工件的加工剛度,棒料中心線盡量與主軸中心(xīn)線重合,以防止打刀。工件的裝夾方法必須合理,否則對工件的(de)加(jiā)工質量將帶來負麵影響,不能發揮數控(kòng)車床高精度加工的優越性。

2 、螺紋切削的(de)進刀(dāo)方式(shì)

螺紋的切削方式主要是根據螺距大小來確定,受切削機床、工件材料、刀片槽形的影響。直螺紋切削的進刀方(fāng)式主要有直進式切削、斜進式切削和左右側(cè)麵交替進刀(dāo)三種,如圖 2所示(shì),正確選擇螺紋切(qiē)削的進刀方式對螺紋加工的質(zhì)量也很重要。

圖 2 螺(luó)紋車削進(jìn)刀方式

直進式切削就是指螺紋刀具徑向(xiàng)直接進(jìn)刀,又叫(jiào)徑向(xiàng)切削(xuē)。螺(luó)紋(wén)刀的兩側刃都參加了切削,所以刀具在軸向的切削(xuē)分力會相互抵消,刀具磨損均勻,減小螺紋車削時因軸向(xiàng)切削分力導致車刀偏歪的現象,加工的螺紋牙形清晰,質量較好。但由於直(zhí)進式切削螺紋時受力集中,排屑不暢,散熱不好等因(yīn)素,特別是車削大於(yú) 3mm 以上的螺距時,由於切削深度大,刀刃磨損(sǔn)較快(kuài),容易造成螺紋中(zhōng)徑(jìng)產生誤差,所以直進式切削法適用於 3mm 以下(xià)的(de)螺(luó)紋車削。斜進式切削是指刀具以和徑(jìng)向成 27°-30°的角度進(jìn)刀車削。

在(zài)螺紋車削中,由於其為單(dān)側刃切削,刀具受力較小,排屑流暢,散熱效果好,所以加工出的螺紋表麵粗糙度稍低(dī)。但(dàn)是刀刃(rèn)較易(yì)損傷(shāng)和磨損,造成加工出的螺紋表麵不直,刀尖角容易因磨損發生變化,加工出的螺紋牙形精度較差(chà)。因此,斜進式切削適合加工螺距在 3mm 以上的螺紋。

左右側麵交替進刀是(shì)指刀具每次徑(jìng)向進給時,刀具橫向向左或(huò)向右移運動一定的距離,使車(chē)刀每次進(jìn)刀隻(zhī)有一側刃參加切削,左右交(jiāo)替進行。由於此方法(fǎ)編程較複雜,操作不如上(shàng)麵兩種方便,一(yī)般用於通用車床和(hé)螺距在 3mm 以上的螺紋加工。

3 、三角形螺紋數控車削的編程

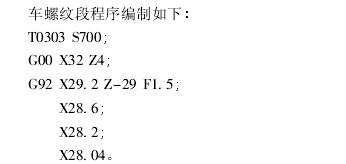

以 GSK980TD 為例,該係統螺紋加工指令有等螺距(jù)螺紋切削(xuē)指令(lìng) G32、變螺(luó)距螺紋(wén)切削指令 G34、Z 軸攻絲(sī)循環指令G33、螺 紋(wén) 切 削 循 環 指 令 G92 和(hé) 多 重(chóng) 螺 紋 切 削(xuē) 循 環 指 令G76]。G32 和 G92 指令可以加工等螺距的直螺紋、錐螺紋、端麵螺紋,切削方式屬於直進式切削和左右側麵交替切削,G32 指(zhǐ)令屬於單(dān)程序段,多次走刀(dāo)切削時編程較長,一般不常用,G92 指(zhǐ)令的(de)切削方(fāng)式屬於直進式切削和左右側(cè)麵交替切削,由於(yú)該指(zhǐ)令加工螺紋中徑誤差較大,但牙形精度較(jiào)高,一般多用於小螺距高精度螺(luó)紋(wén)的加工。

G76 指令可以(yǐ)加工帶螺紋退(tuì)尾的直螺紋和錐螺紋,可實現單側刀刃螺紋切削,吃刀量逐漸減小,有(yǒu)利於保(bǎo)護刀(dāo)具、提高螺紋精度,但不能加工(gōng)端麵螺(luó)紋,由於(yú)該(gāi)指令(lìng)工藝性比較(jiào)合理且編程效率較高所以應用較為廣泛。根據以上分析,圖 1 所示的螺紋加工用 G92 指令,G92 指令的螺紋走(zǒu)刀路徑如圖 3 所(suǒ)示,A 點為螺(luó)紋起刀點(diǎn)( 終點) ,B點為螺紋切削起點,L1 為螺紋空刀切(qiē)入量( L1≥2P) ,L0 為螺紋有效切削量,L2 為螺紋空刀退出量( L2≥0. 5P) ,L3 為螺紋退尾寬度( 當螺紋沒有退刀槽時根據(jù)螺距設置,有退刀槽時可以為 0) ,C 點為(wéi)切削(xuē)終點,D 點為螺紋徑向退刀終點。

圖 3 G92 指令的走刀(dāo)路(lù)徑

4 、螺紋加工的操作技巧

螺紋刀的對(duì)刀技巧,螺紋刀具不像外圓車刀能(néng)精確地對出其位置。螺紋軸向對刀一般是靠操作者(zhě)的目測刀尖(jiān)與工件原點是否重合。

在螺紋軸向要求較高時,由於操作者的目測誤差,易出(chū)現對刀不準確,造成過切的現象。解(jiě)決此問題,操(cāo)作者可在對刀時,在軸向和徑向方向都預留(liú)對刀餘量( 螺紋長軸一般多留

0. 5mm - 1mm,螺紋短軸一般多留(liú) 0. 2mm -0. 5mm) 。

通過首件試切(qiē),測量(liàng)後精確調整刀補進行修正( 軸向用±W,徑向用±U) ,確保不出現過切現象。螺紋刀多次(cì)使用後,特別(bié)是在加工不(bú)鏽(xiù)鋼、鎳合金等硬度(dù)高的材料時,刀具磨損(sǔn)較快,要多測量,工件在測量合格後方可卸下,掌握刀(dāo)具磨損規律,可在程序運(yùn)行(háng)前修(xiū)改刀補,提高螺紋加工質量和(hé)生(shēng)產效率。

5 、結語

在實際加(jiā)工生產中,除了根據工件材料、螺距等選擇適合的刀(dāo)具,還要根據螺紋的螺距及加(jiā)工特點來選擇(zé)適宜的編程方式,靈活地運用螺紋加工指令(lìng),有時還可以采用兩次加工,循(xún)環指令( G76) 和單段指令( G32) 相結合的方法,發揮各指令的特長,保證螺紋的(de)加工質量。合理運用以上知識,可有效地提高螺紋加工的(de)合格(gé)率,保證三角形螺紋的(de)加工質量(liàng)

。

投稿箱:

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多(duō)

行業數據

| 更(gèng)多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情(qíng)況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年(nián)11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數據(jù)

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多

- 機械加工過程圖(tú)示

- 判斷一台加工(gōng)中心(xīn)精度的幾(jǐ)種辦法

- 中走絲線(xiàn)切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工人都去哪裏了?

- 機械老板做了(le)十多年,為(wéi)何(hé)還是小作坊?

- 機械行(háng)業最新自(zì)殺性營銷,害人害己!不倒閉才

- 製(zhì)造(zào)業大逃亡

- 智能時代(dài),少(shǎo)談點智造,多談點(diǎn)製造

- 現實麵前(qián),國人沉默。製造業的騰飛(fēi),要從機(jī)床

- 一文搞懂數控車床加工刀具補(bǔ)償功能

- 車床鑽孔攻螺紋(wén)加(jiā)工方法及工裝設(shè)計

- 傳(chuán)統(tǒng)鑽削與螺(luó)旋銑孔(kǒng)加工工藝(yì)的區別