摘 要 研究不鏽鋼切(qiē)削加工具有實(shí)際工程價值(zhí)。分析影(yǐng)響不鏽鋼切削加工性的各種(zhǒng)因素,係統介紹近年來國內不鏽鋼切削加工研究中(zhōng)所用(yòng)的刀具材料、切削參數和潤滑液的選擇,以及一些特殊加(jiā)工方法和數(shù)值模擬仿真研究的進展情況(kuàng),為解決目前不(bú)鏽鋼切削加工技術(shù)難題提(tí)供參考。

關鍵詞 不鏽鋼;切削加工;刀具;切削參數(shù);數值模擬仿真

不鏽鋼是金屬材料領域在20世紀初最偉大的發明之一,自1912年德國克虜伯公司開始工業化生產不(bú)鏽鋼以來,各種不鏽鋼的生產和應用已有100多(duō)年的曆(lì)史。我國不鏽鋼產業雖然起(qǐ)步較晚,但近十幾年來,隨著AOD冶煉技術的廣泛應用和爐(lú)外精煉設施的日趨完善,不鏽鋼生產取得(dé)突飛猛進的發展[1]。從2001年以來,我國已經成(chéng)為全(quán)球不鏽(xiù)鋼最大(dà)的消費國(guó)和生產(chǎn)國。到 2010 年,我國已形成不鏽鋼產能 1 900 萬 t,產量達1 126 萬t,各(gè)種不鏽鋼產品還遠銷世界各國[2]。

目(mù)前,全世界各類(lèi)標準中(zhōng)的不鏽鋼牌號雖然有百餘種之多,但大量生(shēng)產和使用的不鏽(xiù)鋼品(pǐn)種卻隻(zhī)有馬(mǎ)氏體類、奧氏體類和鐵(tiě)素(sù)體類的十幾個(gè)牌號。由於不鏽鋼具有強度高、耐蝕性強、耐磨(mó)性好、耐熱性和低(dī)溫韌性好、化學相容性好、可裝飾性(xìng)好(hǎo)、可(kě)反複回收等諸(zhū)多優點,已被廣泛應(yīng)用於航空航天、國防軍工(gōng)、儀器儀表、生活日(rì)用品等各個領域,而且其(qí)需求量也(yě)在快速增長,從(cóng)而成為最具發展潛力的金屬材(cái)料。然而,由於不鏽(xiù)鋼切削加工困難,特別是高精密、低粗糙度不鏽鋼製品的精加工技術一直沒有很好(hǎo)地解(jiě)決,極大影響了不(bú)鏽鋼的推廣應用,是必須解決的關鍵技術之一。因此(cǐ),如(rú)果(guǒ)不(bú)能很好解決不鏽鋼的切削加工問題,將會影響我國不鏽鋼產業(yè)化鏈的形成和完善,也將會影響我國(guó)從不鏽鋼原料供(gòng)應國向產(chǎn)品製造國轉化的進程[3-4]。

1 、影響不鏽鋼切(qiē)削加工性的因素(sù)

研究表明,不鏽鋼的切削加(jiā)工性較中碳鋼差很多,如果將45#鋼的切削加工性能作(zuò)為100%,則奧氏體不(bú)鏽鋼(gāng)1Cr18Ni9Ti的相對切削加工性能僅為40%,鐵素體不鏽鋼為48%,馬氏體不鏽鋼2Cr13為55%,特別是奧氏體+鐵素體的雙相不鏽鋼的切削加工性就更差。

1.1 化學成分的影響

化(huà)學成分是影(yǐng)響不鏽鋼難切削加工(gōng)的主要因素,這是因為奧氏體不鏽鋼通常在切削應(yīng)力的作用下易於發生加工硬化,使強(qiáng)度升高,增加了切削加工的抗力。其次,不鏽鋼中往往(wǎng)含有一定量的碳、氮元素,碳與釩、鈦、铌等形成元素化合,在鋼中將形成VC、TiC、NbC等碳化物(wù),氮元素與鋁、鈦、铌等元素形成氮化物或碳氮化物,如A1N、NbN、VN、V(CN)等,這(zhè)些高硬度的顆粒大大地增加了不鏽鋼的切削抗力,而且還會對刀具造成(chéng)磨粒磨損(sǔn),使刀具的使用壽命大幅度降低。此外,由於鋁、釩、鈦元素的存在,還使得刀具材料極易發生擴散磨損,產生黏刀現象,出現刀屑瘤,影響刀(dāo)具壽命和加(jiā)工工(gōng)件表麵的質量。

1.2 物理因素的影響

由(yóu)於不鏽鋼的(de)加工(gōng)硬化率(lǜ)較高(gāo),特別是奧氏體(tǐ)不鏽(xiù)鋼或奧氏體+鐵素體的雙不鏽鋼更為突出,通(tōng)常加工硬化層的深度可達切削(xuē)深度的 1/3 或更大,且硬化層(céng)的硬度比(bǐ)原來可提高1.4~2.2倍。加工硬化使不鏽鋼加工部位的強度和屈服極限明顯升高,增大切削抗力,如車(chē)削1Cr18Ni9Ti的單(dān)位切削抗力(lì)為2 450 MPa,比 45#鋼高約(yuē) 25%。此外,由於(yú)不鏽鋼切削時塑性變形及與刀具間的摩擦產生的切削熱大(dà),加之不鏽鋼的導熱係數僅為(wéi) 45#鋼的 1/2~1/4,大量(liàng)切削熱都集中在切削區和刀-屑接觸的界麵上,散熱(rè)條件很差。在相

同的加工條件下,1Cr18Ni9Ti的切削溫度可比45#鋼高200 ℃左右,這就進一步(bù)加劇(jù)了刀具的磨損(sǔn),並(bìng)影響(xiǎng)工(gōng)件表麵粗糙度。特別是由於不鏽(xiù)鋼(gāng)在切削過程中塑性變形大,奧氏體不鏽鋼的伸長率是45#鋼的1.5倍以上(shàng),故車加工時切屑會連續不斷(duàn),嚴重影響切削過程(chéng)的順利進行,切屑(xiè)還會纏繞在刀具或工件上擠(jǐ)傷已加工的表麵。此外,在加工區的高溫、高壓條件下,不鏽鋼(gāng)與其他金屬的親和(hé)性很強,容(róng)易發(fā)生黏著現象,並易形成積屑瘤,從而既加劇刀具磨(mó)損,又會出(chū)現撕扯(chě)現象惡化加工表麵,含碳量較低的馬氏體不鏽鋼的這一特點更為(wéi)明顯,因而難(nán)以獲得表麵(miàn)粗(cū)糙度等級高的加工(gōng)表(biǎo)麵(miàn)[5]。

2 、不鏽鋼切削加工的研究進展

近年來,多方麵試驗研究使我國不鏽鋼切削加工技(jì)術(shù)有了長足進展。刀具(jù)材料、車刀幾何參數和切削用(yòng)量(liàng)的選擇將直接影響不鏽鋼加工工件的表(biǎo)麵質量和加工效率。

2.1 刀具材料

通常,不鏽鋼(gāng)切削刀具一般選擇紅(hóng)硬性和耐磨好的材料,如選用高速鋼(gāng)刀具時,宜選擇高性能的含鈷高速鋼或含鋁超硬高速鋼(如W6Mo5Cr4V2A1)等;用(yòng)硬質合金刀具切削不鏽鋼時,宜選用 YM10 和YT798等牌號,YM10具有極好的(de)耐高溫性能和抗黏結性能(néng),特別適宜耐熱不鏽鋼的精加工,而 YT798 抗衝擊、抗(kàng)熱(rè)振性(xìng)能好,適宜斷續(xù)車削和銑削(xuē)。應該注意,在生產中不應使用 YT 類普通硬質合金刀具,因為其韌性(xìng)、熱導率均低於YG類、YW類的硬質合金(jīn)刀具,而且由於這類硬質合金中的Ti與不鏽鋼(gāng)中的(de)Ti反應,從而使刀具磨損加(jiā)劇[6]。吳沁(qìn)等[7]通過對 T1200A 金屬陶(táo)瓷刀具、ST20E 和 YG532 超細晶粒硬質合金、1025塗層硬質合金及C45粉末冶金高速鋼幾(jǐ)種刀(dāo)具材料與315L不鏽鋼精車的加工性能進行比較,表明:T1200A適合(hé)於高速精(jīng)密切(qiē)削(xuē);ST20E耐用(yòng)度高,尺寸控(kòng)製能(néng)力較(jiào)好,適於自動加工中使用(yòng);YG532 雖然耐用度(dù)不(bú)如ST20E,但較便宜,是我國(guó)專門用於 316L 不鏽(xiù)鋼的專(zhuān)用刀具材(cái)料。

不鏽鋼鑄件在澆鑄成形後,經過各種後續處理,表麵將(jiāng)形成(chéng)一層致密的深色氧化膜(mó)層,習慣上(shàng)稱之為“黑皮”,其硬度高達 380HB 左右;由於(yú)鑄件(jiàn)的外形一般很不規則,加工時往往出現(xiàn)斷續切削(xuē),從(cóng)而大(dà)大(dà)增加加工難度(dù)。候濤[8]通(tōng)過試驗,選擇(zé)0408-SMR-1115帶有物理(lǐ)氣相沉積(PVD)塗層的細晶粒硬質(zhì)合金解決了不鏽鋼(gāng)“黑皮”難以加工的技術難題。王培源等[9]為解決0Crl3Ni8M02A1高強度不鏽(xiù)鋼(gāng)及特種雙相不鏽鋼紡機零件切削加工難度大(dà)、刀具磨損嚴重等問題,對國內外的(de)多種銑刀進行了對(duì)比試驗,表明PVD刀(dāo)片性能優於化(huà)學氣相(xiàng)沉(chén)積(簡稱CVD)刀片。

2.2 切削參數

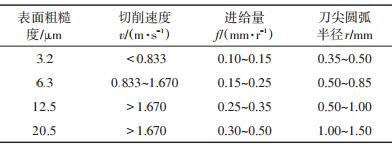

表麵粗糙度的好壞將直接影響零件的(de)裝配性、耐磨性、耐蝕(shí)性和使用壽命等,因此表麵粗糙度是不鏽鋼零件加工質量的重要評價(jià)指標之一(yī)。馬利(lì)傑等[10]認為,切削(xuē)參數是影響表麵粗糙度的重要因素,各個切削參數對表麵粗糙度影響的顯著性順序為進給量f>切削深度 αp>切削速度 vc。王庭俊等[11]的研究表明,為保證適宜的刀具耐用(yòng)度,在切(qiē)削不鏽鋼時(shí),切削速度 vc可用切削普通碳鋼的 40%~60%;粗加工(gōng)時吃刀量 αp=2~5 mm 為宜,精加工時吃刀量 αp=0.2~0.5mm;進給量可選取f =0.1~0.8 mm。另外,為提高加工件的表麵質量,精加工宜(yí)采用較小的進給量,但不要小於0.1 mm,以免(miǎn)在加工硬化區進行切削。李萍[12]根據研究結果,提出了不鏽鋼件(jiàn)的表麵粗(cū)糙度與車刀(dāo)角度、切削參數的參考關係,見表1。

表 1 不鏽鋼(gāng)件的表麵粗(cū)糙度與車刀角度、切削參數的參考用(yòng)量

2.3 切削液

不鏽鋼切削對於切(qiē)削液的潤滑、冷卻等性能要求十分苛刻,從加(jiā)工特性和切削液成本分析,使用合成型(xíng)切削液比較合適(shì)。隨著切削液向水基型方向發(fā)展,水基合成液和(hé)半合成液已經(jīng)成為研究的熱點。李謹等[13]研製的不鏽鋼切(qiē)削(xuē)液配方的組分(質量分數):水溶性防鏽劑為(wéi) 5%~15%,植物油酸等油性劑為 3%~8%,水溶性極壓劑為4%~8%,表(biǎo)麵活性劑為1%~3%,殺菌劑和抗(kàng)泡劑為1%~3%,堿值(zhí)保持劑和水餘量。這種合成切削液經近一年的使用,產品加工(gōng)時的(de)潤滑性、防鏽、防(fáng)腐性能(néng)良好(hǎo),完全達到不鏽鋼零件加工的精度要求,而且刀具的磨損下降約30%。

2.4 特殊處理

通常,高速切削(HSM)加工是在比正常切削速度高很多的速度下進行的,其特點是可大幅度提(tí)高加工效率,並具有切削溫度低和切削力小的特點。近年來的研(yán)究表明:當進給速度提高6~8倍,可(kě)比常規切削的切除率提高(gāo)3~6倍;由(yóu)於(yú)高速(sù)切(qiē)削時90%的切削熱(rè)被切屑帶走,使傳入工件的熱量(liàng)很少,且對表(biǎo)麵(miàn)變質層的影響也(yě)很小;同時,由於(yú)劇烈的摩(mó)擦作用在切削部位產生(shēng)的高溫(wēn),刀具上很難形(xíng)成積(jī)屑瘤;另外,在高速擠壓時,塑性(xìng)變形無法充分進行,減少表麵鱗剌(là)的形成,從而大(dà)大降低加工表麵的粗糙度[14]。張(zhāng)軍[15]

采用熱處理方法(fǎ)來改善不(bú)鏽鋼的切削性能,如以最難加工(gōng)的奧氏體不鏽鋼(gāng) 1Crl8Ni9Ti 為例,通(tōng)過熱處理使其切削(xuē)加工性得到改(gǎi)善(shàn),加工刀具費用降低為原(yuán)來的1/3;表麵粗糙度比處理前降低 2~3 倍;生產效率提(tí)高(gāo)了 2~5 倍。趙國(guó)華[16]通過對 12Cr18Ni9Ti 奧氏體不鏽鋼進行(háng)980 ℃×1 h 固溶處理,有效地減少了(le)熱軋態鋼中碳化物顆粒的數量,降低了材料的加工硬化和磨蝕性,使刀(dāo)具的壽命提高約 2 倍,且(qiě)使(shǐ)切(qiē)削的變形量降低了91.25%。

2.5 數值模擬研究方法的應用

用實驗方法進行不鏽鋼切削加工研究,設備昂貴、試驗周期長、綜合成(chéng)本很高。近年來,通過(guò)用有限元軟件進行金屬切削加工的模擬,在計(jì)算機中再現刀具與工件(jiàn)相對運動的全過程,可動態地顯示(shì)出熱流、溫度和應力場等(děng)性態,是一種研究切削加工機理的(de)有效方法。李哲等[17]借助有限元分析軟件 Third Wave 中Power-Law材料模型(xíng),對(duì)不鏽鋼1Crl8Ni9Ti的(de)切削加工(gōng)過程進(jìn)行了數值模擬,通過模擬結果與實驗數據比較,兩者誤差較小(xiǎo),表明有限元仿(fǎng)真有良好的準確性與可行性。

3 、結(jié) 語

縱(zòng)觀(guān)不鏽鋼的發展曆程和目前國內(nèi)外不鏽(xiù)鋼的生產狀況,由於奧氏體不鏽鋼強度低、加工困難(nán)、價格較高(gāo)等因素,已大有被鐵素體不鏽鋼和(hé)雙相不鏽鋼取(qǔ)代之勢,特別(bié)是由於我國的鉻、鎳元素資源貧乏,以錳、氮替代不鏽(xiù)鋼中鎳元素將成為必然的發展趨勢,預計今後200係列和400係列不鏽(xiù)鋼將會成為不鏽鋼生產和應用的主流。值得說明的是,在300係(xì)列不鏽鋼中加入鈦是為了克服不鏽鋼(gāng)的晶(jīng)間腐蝕,但因這(zhè)類不鏽鋼難以用先進的連續鑄造法生產,因而生產工藝複雜、成材率較低、生產成本高,加之切削加工困難等原所(suǒ)以工業發達國家大多(duō)已(yǐ)經將含鈦不(bú)鏽鋼列為淘汰鋼種不再生產(chǎn)。因此,從發展的眼光來看,不鏽鋼切削加工技(jì)術的(de)研究重點應轉(zhuǎn)向含錳的不鏽鋼(gāng)和雙相不鏽鋼,尤其要積極開展不鏽鋼切削用刀具材料、冷卻潤滑液和特種加工技術的(de)研(yán)究與開發(fā)。同時,應積(jī)極開展不(bú)鏽鋼切削加(jiā)工的計算(suàn)機數值模擬技術的應用研究,以期大幅度提高數值模擬的擬合率,這將會對不鏽鋼切削加(jiā)工參數選擇和(hé)加工工藝的改進發(fā)揮十分重要的(de)作用。可以預料,隨著不鏽鋼切削加工技術的不斷改進,會(huì)對我(wǒ)國不鏽鋼產(chǎn)業的發(fā)展和不(bú)鏽鋼製品參與世界市場的競爭產生深遠影響。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資(zī)訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬(shǔ)切(qiē)削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情(qíng)況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能(néng)源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據