起飛、著陸、滑行……起(qǐ)落架裝置作為唯一一種支撐整架飛(fēi)機的(de)部(bù)件,其技(jì)術水平和可靠度直接關係到飛機的整(zhěng)體性能和使用安全。我國唯一的飛機起落架專業製造商是中航飛機起落架公司(簡稱“中航起(qǐ)落架”),它擁有國家級飛(fēi)機起落架工(gōng)程技術中心,主要從事軍民用(yòng)飛機起落架(jià)係統、飛行器著陸裝置及液壓附(fù)件的研發製造,國際民用飛機起落架及附件的轉包(bāo)生(shēng)產和飛機(jī)起落架的修理等。曆(lì)經50餘年創新發展,公司建立起了能滿足現代飛機起落架(jià)研製和批生(shēng)產的生產線,具有國內最強的飛機起落架製造能力和國內先進水平的液壓技術優勢,還擁有符合國軍標,波音公司、梅西埃-道蒂公司(sī)工藝標準和俄羅斯航空標準的飛機起落架製造工藝和研製(zhì)生產設施(shī)。日益強大的實力(lì)讓其頗受矚目(mù)。

起落架裝置是飛行器重要的具有承力兼操縱性的部件,它吸收和耗散飛機在著陸及滑(huá)行過程中與地麵形(xíng)成的衝擊能量。隨著航空技術的不(bú)斷發展和客戶需(xū)求的不斷提高,起落架產品也不斷升級換代。為滿(mǎn)足飛機(jī)長壽命、高可靠性的(de)要求,越來越多的新標準(zhǔn)、新工藝、新材料被應用;其中,鈦合金憑借優(yōu)異的綜合力學性能(néng)、密度小、抗腐蝕性強(qiáng)等特點,成為起落架的理想製造材料。但同時,鈦合金的硬度高(gāo)、耐磨性(xìng)高等特點也給(gěi)加工帶來了極大的挑戰,尤其是切(qiē)削刀具,因鈦合金的(de)切削性能差而導致刀具磨損快等加工難題頻繁出現,嚴重影響了加工精度和效率。作為行業領軍企業的中航(háng)起落架公司也曾被這個難題深深困擾。

麵對挑戰

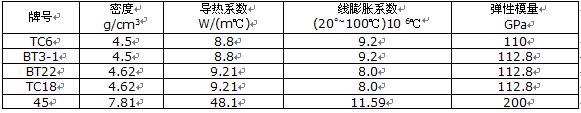

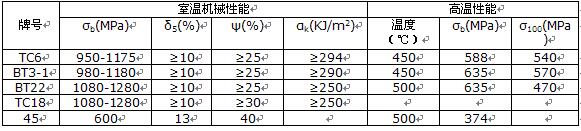

鈦合金的加工究竟難在哪裏?我們可以根(gēn)據兩張圖表(見表1和(hé)表(biǎo)2)作出總結:一,鈦合金的彈性(xìng)模數低,約為(wéi)鋼的1/2,對於去除後的表麵易反彈,易與刀具後(hòu)刀麵間產生強烈摩擦;二,塑性低、硬(yìng)度高(gāo),切屑與前刀麵接觸(chù)麵積小,刀尖切削應力大,刀尖和切(qiē)削刃極(jí)易磨損,通常切削(xuē)速度為30m/min 左右;三(sān),化學活性(xìng)大,在高溫狀態時,鈦和空氣中的大部分成分產(chǎn)生強烈的化學反應,特別(bié)是與氧氣(qì)和氮氣,產生間隙(xì)固溶體,生成硬度很高的硬質層,對刀(dāo)具有強烈的磨損作用;四,親和性(xìng)大,由於切屑與(yǔ)刀麵之間的強烈摩擦,在高的切削溫度及高的切削壓力的作用下,刀具材料(liào)和工件材料(liào)中的鈦(tài)元素(sù)相互親和,產(chǎn)生咬合、粘刀,刀具易產生粘結(jié)磨損。

表1 鈦合金的物(wù)理性能

表2 鈦合金的機械性能

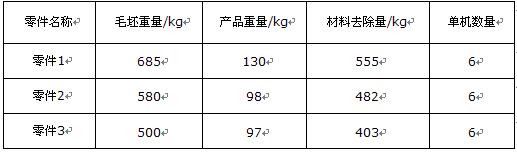

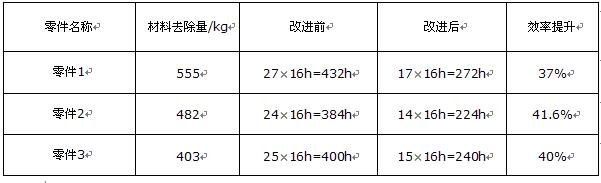

具(jù)體舉例:某新研型號起(qǐ)落架為(wéi)串聯式結構,其主(zhǔ)要承力構件材料均(jun1)采(cǎi)用了TC18鈦合金材料,單機數量18件,零件結構複雜,數量多,材料去除量大,且毛坯加工餘量分布(bù)不均勻,欠壓部位多(見表3鈦合(hé)金材料去除量),毛坯表麵存在α+β相(xiàng)層,在鍛打過程中位錯強化,表麵硬(yìng)度高(HRC﹥55),厚度為0.1-0.15mm(如圖1),研製初期單件加工周期在410h左右,加工效(xiào)率低下。而近年來,隨著該型號轉入小(xiǎo)批生產(chǎn),交付數量增多,交付周期縮短,如何在現有設備、人(rén)員不變的情況下,縮(suō)短交付(fù)周期(qī),提(tí)升交付進度,降低生產成本,更是公司急需解決的(de)難題(tí)。

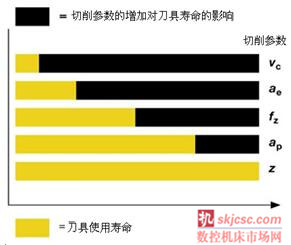

表3:零(líng)件的材料(liào)去除量

麵對難題和挑戰,公司的技術專(zhuān)家們(men)迅速展開行動。經(jīng)過研(yán)究分析,我們發現(xiàn),TC18是一(yī)種高強度(dù)、高合金化的α-β兩相合金,這種材料強度高、韌性和塑性好、導熱係數和彈性模(mó)量小,這對加工刀片(piàn)的材質要求很高;加工TC18 還要求刀具前角較大,刃口鋒利,但(dàn)是鋒(fēng)利的刃(rèn)口強度差,而產品表麵的氧化(huà)層加大(dà)了刃(rèn)口崩刃的可能。如何讓刀片刃口既保(bǎo)持鋒利又不失強度,這對刀片刃口處理是極大的考驗。因此,如何合(hé)理優化刀具的材質,改進鈦合(hé)金切削參數(shù),是提高加工效率的決定性因素。結論已經很(hěn)明顯了——要想破解難題,關鍵要對切削參數和刀具特(tè)性做出權衡,並找到最(zuì)合適的加工刀具。

努力找尋

為此,中航起落架的技術專(zhuān)家通(tōng)過試切加工摸索切削參(cān)數、反複探索,最終總結出刀具(jù)選擇的原則必須依據下列條件:

1)刀具的(de)材料(依據(jù)被加(jiā)工材料、加工應用(yòng)類型(xíng)、加(jiā)工環境和現場加工的需(xū)求)。

2)幾何形狀(分為刀杆(gǎn)幾何(hé)形狀和刃口幾何形狀,主要(yào)影響表麵質量, 排屑(xiè)效果,刃(rèn)口強度, 毛刺, 振紋等(děng))。

3)塗(tú)層(延長刀具壽命,提高刀具的切削速度和進給,獲得更(gèng)高(gāo)的生產效率,提高刀具的耐(nài)磨損性)。

4)根據現場作業需求,統籌好效率和加工成本,充分考慮現有機床性能的條(tiáo)件下,使用比較保守的切削參數, 可(kě)以有效延長的刀具壽命,獲得較為合理的加(jiā)工效率。

選擇的(de)原則有了,按說,事情(qíng)的進展應該一帆風順;不料,事實卻並非如此:結合公司數(shù)控設備的現狀,我們最初(chū)選用了某(mǒu)知名品牌可轉位硬質合金塗層刀具,並按其推薦的切削參數進行加工。然而,結果卻不盡人意——由於零件(jiàn)來料狀態為模鍛件,表麵有熱處理氧化層,且餘量分布(bù)不均勻,加工時刀片磨損嚴重,加工不到2小(xiǎo)時刀具就產生不(bú)同程度(dù)的磨損及崩刃現象,無法滿足批量生產(chǎn)的加工(gōng)需(xū)求。這種情況的出現(xiàn),讓難題的破解一(yī)時陷入僵局。

攻克難關

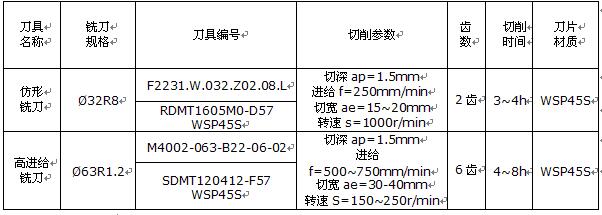

此後,中航起落架又嚐試過多家品牌刀具商的產品。經過反複試切驗證,最終選用了瓦爾特公司的(de)Ø63R1.2高(gāo)進給(gěi)銑刀(M4002-063-B22-06-02,刀片型號:SDMT120412-F57 WSP45S)和Ø32R8仿形銑刀(F2231.W.032.Z02.08.L,刀片型號:RDMT1605M0-D57 WSP45S)作為主切削刀具。

瓦爾(ěr)特M4002銑刀采用4刃正方形刀片,刀片塗層采用全球獨一無二的瓦爾特Al2O3物理塗層,該塗(tú)層工(gōng)藝中的熱負(fù)荷極小,最佳內應力使產生熱裂紋的可能性降(jiàng)到最低,從(cóng)而使切削材質的韌性達到最高(gāo),而氧化鋁耐高溫塗層可以有效防止熱量傳遞到刀刃中,使刀(dāo)片具(jù)有極佳的耐磨性能(néng);另外,完美平滑的前刀(dāo)麵設計,切削過程中摩擦係數低,可以減少出現積屑瘤的傾向,通過獨特的塗層技術將耐磨性和韌性完美組合,實現高度工藝可(kě)靠性;刀體(tǐ)有多種接(jiē)口設計, 15°主偏角,可(kě)以在高進給的前提下,實現切深的最(zuì)佳匹配。同時,根據(jù)不同的(de)工件形狀(zhuàng)和不同的加工工藝,M4002可實(shí)現麵銑、坡銑、螺旋插補銑(xǐ)、插銑等各種(zhǒng)走刀方式,尤其是在刀具長懸伸時,可以有效減少振動傾向,滿足高效加工的需求。

在瓦(wǎ)爾特技術人員全心全力的幫助下,經(jīng)過大量的轉位刀具切削試驗,我們最終(zhōng)摸索出可轉位刀具(jù)加(jiā)工鈦(tài)合金的工藝方法和最優切削參(cān)數(見表4),並根據零件結構(gòu)和餘量分布製定了相(xiàng)對完整的工藝(yì)方案和編程方法。令人(rén)頗為震(zhèn)驚的是,相(xiàng)比從前,加工效率提升了40%左右(yòu)!(見表5),不僅確保了零件加工質量的可(kě)靠性和生產過程的經濟高效性,而(ér)且滿(mǎn)足了該型號產品小批生產交付的需求,極大地促進了公司業務的發展。

表4:切削參數(shù)表

表5:加工(gōng)效率對照表

“實踐證明,大進給銑削刀具是鈦合金銑削加工的利器,而此次在銑削刀具上選擇瓦爾特公司的(de)產品是一種既正確又比較經濟的選擇!”中航起落架公司的技術專家們一致如(rú)是認為,“我們希望能與具有強大技(jì)術、工藝(yì)實力的設備供(gòng)應商進行深入合作,瓦爾特是其中優秀的一員。為了每一次的平安起飛和降落,我們攜手同(tóng)行。

圖1、零件局部毛坯

圖2 .切削參數對刀具壽命的影響(xiǎng)

圖3 .現場零件加(jiā)工及刀具使用局部圖

圖4 .刀片使用對比圖

如果您有機床行業、企業(yè)相關新(xīn)聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新(xīn)能源汽車產(chǎn)量數據

- 2024年(nián)10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎(jiào)車)產量數據

- 機械加工過程圖示

- 判斷一台加工中心精(jīng)度的(de)幾種辦法

- 中走絲線(xiàn)切割機床的發展趨勢(shì)

- 國產數控係統和(hé)數控(kòng)機床何(hé)去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是(shì)小作坊?

- 機(jī)械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業大(dà)逃亡

- 智能時代,少(shǎo)談點智造,多談點製造

- 現實(shí)麵前,國(guó)人沉默。製(zhì)造業的騰飛,要(yào)從機床

- 一文搞懂(dǒng)數控車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加(jiā)工方法及工裝設計

- 傳統鑽削與螺旋(xuán)銑孔加工(gōng)工藝的(de)區別