生產線刀具破(pò)損監控係統研製

2017-1-13 來源: 大連理工大學機械工程學院 作者:錢(qián)峰,董惠敏,董喜望

摘要(yào):研究數控生產線的刀具破損監控問題,對比現有刀具(jù)破(pò)損監控方法,根(gēn)據實際工況要求,設計基於機床內置功率傳感器的自(zì)學習(xí)刀具破損監控係(xì)統,實現國外進口產品替代。具體實現數控機床聯網通訊、接口函數獲取機床主軸功率信號、按加工工步分段監控的自學習刀具破損監控功能。並在FANUC 數控係統的數控機床(chuáng)上(shàng)進行了應用測試,通過實驗驗證監控係統穩定可靠。

關鍵詞:FUANC 數控係統;主軸功率;分段監控;刀具破損

0.引言

數控機(jī)床是數控生(shēng)產線的核心,也是(shì)數控生產線中(zhōng)最容易出問題的環節,對數(shù)控機床切削刀(dāo)具破(pò)損在線監控(kòng)是保證產品質量和提高數控生產線(xiàn)效(xiào)率的關鍵技術。刀具破損監控的方法很多,包括直接監控法和間接監控法,直接監控法包(bāo)括計算(suàn)機圖像處理、光學測量等;間接(jiē)監控法包括切(qiē)削力(lì)監控、主軸功率監控、振動監(jiān)控(kòng)和聲發射監控等[1-6] ;直接(jiē)法雖然監控(kòng)直觀、測量方便,但是一般都是在刀具靜(jìng)態時候測量的,不滿足數控生產線對切削刀具在線監控的要求,因此基於數控生產線的刀具破損監控研究的熱點還是間接監控(kòng)法[7]。

國(guó)外對刀具破損監控的研究起步較早(zǎo),也取得了一些成果,已經有不少商用化的刀具狀態監控係統。國內在這方麵近幾年研究的比較多,但是大多(duō)數的刀(dāo)具破(pò)損監控成(chéng)果僅適用於實(shí)驗室,鮮有穩定可靠商用刀具監控係統。ARTIS 刀具破損監控係統是對機床加工過程中刀具斷刀、主軸碰撞等機床狀態進行監控的一套監控係統。美國(guó)BK Mikro 刀具破損監控係統,該係統主要帶有一個機械式的監控測頭,能夠感(gǎn)知加工過(guò)程中刀具的狀態變化,並且迅速的反饋刀(dāo)具狀態信息。由於國內沒有相(xiàng)應市(shì)場化的刀具狀態監控產品,而國外的刀具狀態監控產品價格昂貴,因此迫切需要開發穩定可靠的產品來替代國(guó)外產品(pǐn)的壟(lǒng)斷,實現國外進口產品(pǐn)的替代。

現有的(de)刀具破損監控一般(bān)都需要外部傳(chuán)感器,傳感器要麽安裝在待加工工件表麵,要麽安裝在刀具上,有(yǒu)的(de)刀具監控係統傳感器的安裝甚至需要改變機床結構,這種客觀的原因嚴重的阻礙了刀具監控係統的市場化。針對這個問題,本文以數控(kòng)生產線批量加工的(de)數控機床刀具破損監控為研(yán)究對象,提出了利用數控(kòng)機床內置傳感器獲(huò)取刀具監控信號(hào)來實現(xiàn)加(jiā)工過程中刀具(jù)破損監控。

1.刀具破損監控原理

在切削加工(gōng)過(guò)程中(zhōng),當刀具發生破損時,刀刃狀態的改變會引起切削力矩發生變(biàn)化,從而導致(zhì)機床主軸功率發生改變,因而通過監控加工過(guò)程中機床主軸(zhóu)功率就可(kě)以監控刀(dāo)具的狀態。而且機(jī)床主軸功率對刀具(jù)破損較為敏感,信號獲取簡單,可避免環境中的切屑、振動等幹擾,是生產實際中刀(dāo)具破損監控較為理想的監測(cè)信號[8] 。

數控機床在批量(liàng)加工過程中,由於加(jiā)工工藝以及加工(gōng)參數不(bú)發生變化,因此在批量加(jiā)工中,數控機(jī)床主軸(zhóu)的功率信號在時間軸(zhóu)上具有周期性特點[7] 。根據這(zhè)一特點,可以實時獲取數控機床的功率信息並(bìng)與一組標準加工功率信號進行比較(jiào),從而達到對數控機床刀具破損監測的目的。

2.刀具破損(sǔn)監控係統設計

刀具破損監控係統總體分為四個模塊(kuài),信號采集模塊、學習(xí)模塊(kuài)、在(zài)線(xiàn)監控模塊和預警模塊。信號采集模塊主要是采(cǎi)集監控係統所需要用到的各種信息。學習模塊主要存儲新刀加工時的主軸功率數據,作(zuò)為閾值設定的基準。在線監控模塊則是實(shí)時監(jiān)測刀(dāo)具時候超出設定的閾值,如(rú)若超出相應的閾值,則(zé)傳遞給預警模塊信息。當實時監控時,檢測(cè)出當前功率超出了設定的閾值則預警模塊作用,使機床(chuáng)產生相應的保護動作。

2. 1 刀具破損監控自學習方法

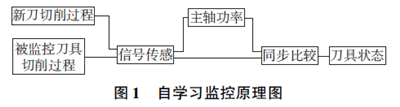

用自(zì)學習方法進行(háng)刀具切削狀態監控,就(jiù)是在批量生產時,先用鋒利的刀(dāo)刃加工一個工件,保存這一過程的機床的主軸功率。在以後的加工過程中,實時讀(dú)取機床主軸功率並與(yǔ)之前鋒利刀具切削(xuē)時保存(cún)的功率對比,如果出現超出設定的閾值,就說明(míng)刀具出現(xiàn)破損,從而實現監控[9] 。監控過程如圖1 所示。

要監控一批零件的加工,隻需進行一次自學習過程,以後(hòu)的監控工作(zuò)均是重複實時監控過程。用自學習方(fāng)法的前(qián)提(tí)就是加工要有一定的批量,如果單件生產就無法應用或從經濟角度是不可取的。該方法要求加工過程的(de)重(chóng)複性包括所加工工(gōng)件毛坯相同、切削刀具相同、切削(xuē)用量相同。一般在批量生產中,確定了零件生產工藝(yì),就不會隨意(yì)更改(gǎi),因此批(pī)量生產過程可保證加工過程(chéng)嚴(yán)格重複[10] 。自學習方法的根本點(diǎn)就是將實際加工過(guò)程的(de)監(jiān)控數據與自(zì)學習過程的標準(zhǔn)數據相比較,這就要求(qiú)必須在相同的條件下進行比較,即數據同步。實現數據(jù)的同步(bù)對比也是(shì)自學習監控方法的關鍵技術。

2. 2 監控係統功能與結構

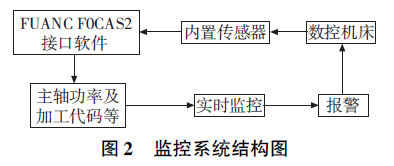

本文開(kāi)發的基於自學習的刀具破損監控係統結構如圖2 所示,刀具的切削(xuē)狀態由主軸的功率變化來間接反(fǎn)映,主軸功率信號和加工代碼等(děng)輔助信息通過數(shù)控機床的內置(zhì)傳感器采集,由本文編寫的(de)FOCAS2 接口軟件實時讀取(qǔ)。實時讀(dú)取的功率信號進入監控模(mó)塊並依據相(xiàng)應的判定規則做出刀具是否破損的判定,若(ruò)果判定破損,則給出相應的(de)報警提(tí)示。生產線數控機床在加工過程中切削加工的模式為自動狀態,此時主軸和進給軸都運動,當監控係統檢測到刀具破損信號時,係統發出一個觸發信號給機床數控係統,使其修改數控機床的操作模式為手動狀態,而機床的手(shǒu)動狀態則隻是主軸轉動,進給停(tíng)止,這樣當監控係統檢測到刀具破損信號時(shí),就使得數控機床進給停止,阻止了刀具和工件進一步接觸。

2. 3 監控信號(hào)采集模(mó)塊

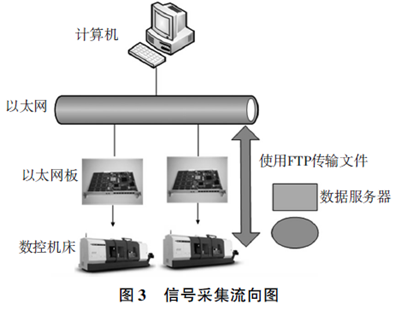

數控機床一(yī)般都有內置傳感器,常用的內置(zhì)傳感器有檢測各個軸轉速的測速發(fā)電機和脈衝編碼器,檢測位置的直線光柵和光電編碼器以及檢測(cè)各個軸功率的霍爾傳感器。使用Microsoft Visual Basic 或者VisualC++ ,配合FANUC 提供的FOCAS2 應用(yòng)程(chéng)序(xù)接口(API)進行自主(zhǔ)編程就可以采集到機床的各個(gè)軸的實時轉速,各個軸(zhóu)的實時功率以及刀架的位置和當前加工程序等一(yī)係列信息。通過FANUC 技術支持(chí)提供的信息,實時采集信號的頻率可以達到(dào)40HZ,對於本文所運用的自學(xué)習刀具破損監控原理,能(néng)夠滿足(zú)實時監控要(yào)求。信號采集過程如圖3 所示。

2. 4 係統學習模塊和在線監控模塊

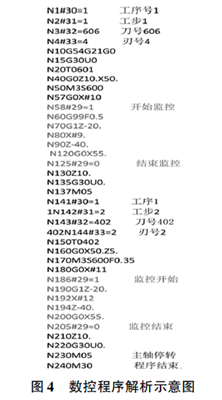

在學習和監控模塊,為了實現分(fèn)段監控和數據同步對比本文采用對加工數控程序(xù)代碼進行解析(xī)。一個工序的數控加工程序包含有多行NC 代碼,而這些NC 代碼(mǎ)一般由多個加工工步的NC 代碼組成,包含(hán)切削過程和非切削過程指令代碼(mǎ)。加工(gōng)人員根據工藝編寫相應(yīng)的數控程序(xù),在數控程序(xù)每個工步前分別定義工序號、工步(bù)號、刀號、刃號,並分別在數控程序中每個(gè)工步的數(shù)控代碼行指令(lìng)前加上一行空代碼#29 =1,該工步(bù)結束數控代碼指令後(hòu)一行加上空代碼#29 =0。這樣一段正常加工的NC 程序就按不同的工步(bù)被#29 =1 和#29 =0 分為多個片段(duàn),其中每對#29 =1 和#29 =0 之間的NC 代碼就是刀具切削工件的過程的NC 代碼#29 =1 和#29 =0之外的數控程(chéng)序代碼是(shì)非切削過程的NC 代碼。上述過程就是(shì)對(duì)數控代碼按工步分段解析的過程。解析完後的數控程序代碼將切(qiē)削(xuē)過程和非切削過程以空代碼#29 =1 和#29 =0 明顯的區分開了,刀(dāo)具破損監控時隻需要對#29 =1 和#29 =0 之間的加工過程進行監(jiān)控。數控代碼分段解析過程如圖4 所示。

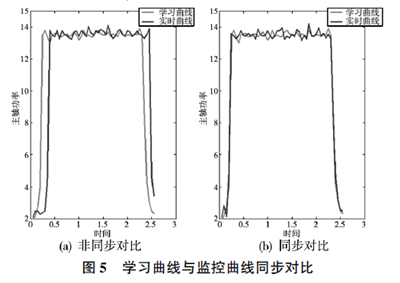

學習數據與實時監控(kòng)數據同步(bù)對比是實現自學習刀具破損監控的關鍵技術之一。自學習刀具破損監控要求采集的學習功率信號和實時監(jiān)控(kòng)功率信號(hào)在相同的條件下進行對比,即學習曲線和實時(shí)監控曲線對比的時候不(bú)能有相位差,數據同步對比如圖5 所示,圖5a 為非同步對比,圖5b 為同步對比。

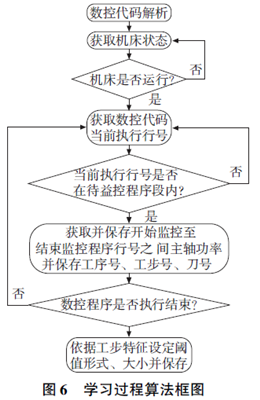

在學習階段,監控係統讀取當前執行數控程序名和當前執行每(měi)一行代碼(mǎ)的行號(hào),當讀取到#29 =1 這一行NC 代碼時,係統開始讀取並保(bǎo)存主軸功率,直到讀取到#29 =0 這一行NC 代碼(mǎ)時,停止(zhǐ)讀取主(zhǔ)軸功率,同時保存該工步(bù)的工(gōng)步號、刀號。接(jiē)下來(lái)繼續讀取當前執行的代碼,當(dāng)讀取到下一對#29 =1 和#29 =0 執行上述相同的邏輯,這樣一整條數控程序執(zhí)行完後,在學習階段就完成(chéng)了整條數控程序中若幹個工步切削過程主軸功率數據的存儲。學習過程的算法如圖6 所示。

刀具破損自學習監(jiān)控的閾值設定方式和閾值大小設定直(zhí)接影響這監控的效果,閾值設定方式有直線閾值和曲線閾值,直線閾值適合於(yú)粗加工,曲線閾值適合於半精加工和精加工。根據不同的加工(gōng)選擇不同的閾值設定方式。閾值設置得過小,監控係統反應太靈敏,容易產生誤(wù)報;閾值設置的過大,可能會漏掉某些破損報警。本(běn)文提出一種基於工步分別設置不同閾值(zhí)的方法(fǎ),在粗加工和對零件精度要求不(bú)嚴格的工步設置較大的閾值,在精加工和對零件精(jīng)度要求(qiú)較高的工步設置較小的閾值(zhí)。這種基於工步特征設置不同監控閾值(zhí)的方法相(xiàng)對於對整個加工(gōng)程序設置一個相同的閾(yù)值更(gèng)加的合理。

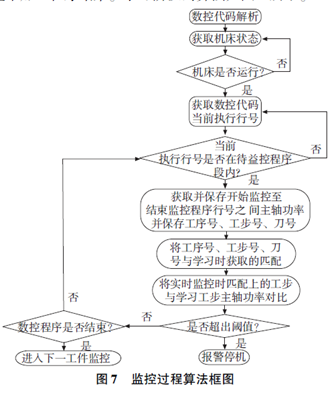

在實時(shí)監控(kòng)階段,監控係統讀取當前(qián)執行程序名(míng)和當前執行(háng)代碼,首先(xiān)判斷當(dāng)前執行程序名和學習階段執行的程序名是否相同,若相同,則讀取當前(qián)執行代碼,當讀取到#29 =1 這一行代碼時,係統開始(shǐ)讀取執行代(dài)碼和主軸功率,同時將采集到的工步號、刀(dāo)號與學習階段保存工步號、刀號匹配(pèi),並(bìng)將實時采(cǎi)集的主軸(zhóu)功率與(yǔ)匹配上對應學(xué)習時的功率逐點對比(bǐ),判斷是否超出設定的閾值,當讀取到#29 =0 這一行代碼時(shí),結束讀取數據,直(zhí)到整個(gè)加工程序結束。學習階段的算法如圖7 所示。

3.刀具破損監控係(xì)統軟件開(kāi)發

針對上文(wén)介紹的自學習(xí)刀具破損監控原理和(hé)算(suàn)法,運用Visual C++ 和SQL SERVER 開發工具開發了(le)刀具破損監控軟件,實現了自動生產線批量生產刀具(jù)破損實時在線監控(kòng)功能。軟件主要實現批量加工時刀具破損。

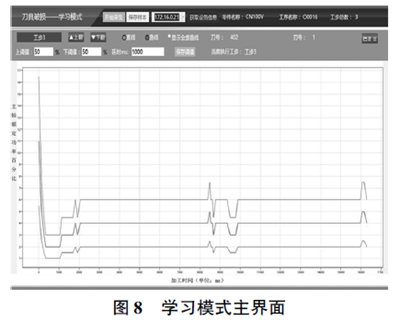

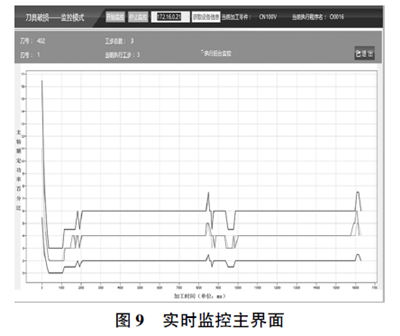

學習時,按照解析之(zhī)後的數控加工代碼加工(gōng)一個標(biāo)準零件,存儲(chǔ)加工過程(chéng)中的主軸功率數據,在整個數(shù)控代碼的(de)所有工步執行完之(zhī)後完(wán)成學習過程。閾值設定時首先選擇閾值的形式(shì),有直線閾值和曲(qǔ)線閾值兩種可供選擇(zé)。閾值的大小是相對於學習曲線來(lái)計算(suàn)的,曲線(xiàn)形式的閾(yù)值(zhí)上限是學習樣本中最大功率值的設定百分比加上當前每個時刻功率,閾值下限是學習樣本中每個時刻的功率值減去最小(xiǎo)功率的設定百分比(bǐ)。直(zhí)線形式的閾值上(shàng)限是學習樣本中最大值(zhí)加上最大功率值的設定百分比,閾值下限是學習樣本中最小值減去最小功率的設定百分比。在所有工步學習(xí)完後可以給每個工步分別設定不同的閾值大小。實時監控時,係統實時(shí)讀取當前主軸功率,並與學習樣(yàng)本(běn)同步對比,判斷當前主軸功率是(shì)否超出設定的閾值上下限,若超出,則監控係統報警,數控機床進(jìn)給(gěi)停止。刀具破損監(jiān)控係(xì)統(tǒng)的界麵圖8、圖9 所示。

4.應用測試

為(wéi)了驗證監控係統的效果,做了如下的實驗:實驗機床使用的(de)是沈(shěn)陽機床A5-T2 單機自動化數控機床,數控(kòng)操作係統為FANUC-0i-mate,實驗試件為Cr40 階梯軸,刀具采用的是SANDVIK 外圓粗加工車刀和外圓精加工車(chē)刀,刀具材料為硬質合金。加工工序含(hán)有兩個工步(bù),用粗加工刀具加工階梯軸外圓,切削用(yòng)量為切削速度V = 200m/ min,進給量f = 0. 5mm/ r,背(bèi)吃刀量ap =3. 5mm,上下閾值均設定為40%。精加工切削(xuē)用量為切削速度V = 500 m/ min,進給量f =0. 2mm/ r,背吃刀量ap = 1. 0mm,上下(xià)閾值均設定為25%。刀具破損是隨(suí)機發生的,為了使(shǐ)加工過程中(zhōng)刀(dāo)具發生破損,在工件(jiàn)中嵌入硬質點,這樣當刀尖碰到硬質點時,刀具必將(jiāng)破(pò)損。實驗中一共切削(xuē)了50 個工件(jiàn),其中25 個(gè)工件在粗加工工步嵌入硬質點,25 個工件在精加工工(gōng)步嵌入硬質點。粗加工工步中(zhōng)當切屑到(dào)工件含有硬質點部位時,全部監控到(dào),準確率100%,精加工工步當切(qiē)削到工件(jiàn)含有硬質點部位時,監控(kòng)到了24 個,有兩個沒有報警,報警準確率98%。

5.結論

本文論述(shù)了基於(yú)FANUC 提供的FOCAS2 應用程序接口(API)進行自主(zhǔ)編程獲刀具(jù)破損取監控信號,為數控機床狀態監控信號獲取方式(shì)的進一步研究提供了借鑒意義。采用數控機床(chuáng)內置傳感器獲取監控(kòng)信號,很好的解(jiě)決了傳統刀(dāo)具破損監(jiān)控(kòng)傳感器的(de)安裝難(nán)題。結合NC 代(dài)碼解析來(lái)甄別切削(xuē)過程和(hé)非切削過程解決了以往刀具破損監控對整個(gè)加工過程監控的盲目性,為後(hòu)續研究刀具破損監控拓展了研究思路。開發的刀具破損監控係統已經應用在企業中,實踐證明本係統監控效果良好運行可靠(kào).

投稿箱:

如果您有機床行業、企業(yè)相關新(xīn)聞(wén)稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新(xīn)聞(wén)稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削(xuē)機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘(chéng)用車(chē)(轎車)產量數據

博文選(xuǎn)萃

| 更多