高速銑削(xuē)SiC”I複合材料PCD刀具磨損(sǔn)研究(jiū)

2016-12-16 來源:北京理工大學 作者:叢(cóng)鵬泉,解麗靜,王濤,彭(péng)鬆(sōng)

摘要:通過(guò)3種不同幾何結構的PcD刀具高速銑削65%體積分數的SiCp腳(Al/Sic/65p)複合材料的對比試驗,建立了(le)磨損曲線,並對PcD刀具的磨損(sǔn)形貌、磨損類型及原因進行了研究和(hé)分析。研究結果表明,刀片之間留有間隙(xì)能有效減(jiǎn)少磨損,提(tí)高刀具使用壽命,小螺旋角的存在會加速磨損;PCD刀具主要磨損形式是機械(xiè)磨損(磨粒磨損)。

關鍵詞(cí):高速銑削;SiCp/Al複合材料;PCD刀具;刀(dāo)具磨損

近年來,sicn,Al複合材料由於具有高強度、高硬度、高比強度、耐熱(rè)性好等優異(yì)性能以及特殊的商業價值和技術價值,迅速取代了傳統材料,在汽車、航天、基礎建設(shè)和休閑產業中的應(yīng)用越來越廣泛。但是由於鋁基體中sic顆粒的存(cún)在,加工時發(fā)生的急劇刀具磨損導致加工成(chéng)本高、加工效率低下以及加工表麵(miàn)質量差,從而成為阻礙這類具有優良性(xìng)能的新材(cái)料廣泛應用(yòng)的難題之一。

目前,國內外學者對於sicp,Al複(fù)合材料的切削加工性過程進行了一係列(liè)研究。在刀具磨損(sǔn)方麵,Hung等川驗(yàn)證了幾種刀具磨損(sǔn)模型並總結出在(zài)加工sic顆粒增(zēng)強的(de)金屬基(jī)複(fù)合材料時,先用未塗層的WC刀片進行(háng)粗加工然後用PcD刀具進行精加工是最經濟的加工方式。El—Gallab等p71在研究(jiū)Al,sic/20p複合材料的切(qiē)削性能時(shí)進行不同(tóng)參數下的高速幹(gàn)式銑削試驗(yàn),強調(diào)表麵質量和表麵(miàn)下(xià)的(de)損傷程度,他們認為PCD刀(dāo)具的壽命符合要求並(bìng)發現高(gāo)速銑削降低了表麵質量。上海交通大學的吳震宇、王學(xué)根隅1等對Sic。,A1複合(hé)材料在(zài)高速銑削條件下的切(qiē)削性能進行研究,發現塗層硬質合金銑刀在銑削(xuē)過程中的主要磨損形式是塗層脫落與(yǔ)磨料磨損,且隨著銑削速度(dù)提(tí)高,單位時間內的切削體積增大,高強度增強顆粒的解離、破碎和脫(tuō)落增多,導致切削力、切削(xuē)振動和工件表麵粗糙度也都隨之增大。哈爾濱工(gōng)業大學的李丹、閆(yán)國成l9l發現硬(yìng)質合金(jīn)刀具(jù)除(chú)了典型的(de)後刀麵磨損外,還經常出現崩刃,並且隨著增(zēng)強(qiáng)顆粒尺寸增大,崩刃現象也更加嚴重。“等(děng)”01采用(yòng)塗層硬質合金刀對5%sic。,Al複合材料進行了銑削(xuē)試驗,研(yán)究了(le)銑削(xuē)速度(最高為88m/min)對刀具磨損的影響,並總結出刀具(jù)磨損隨著銑削速度的增加而加劇且後(hòu)刀麵的磨料(liào)磨損是主要的磨損(sǔn)形式。Sahin等”1。B1研(yán)究了增強相對sicn/A1複合材料(liào)切削加(jiā)工性的影響,發現(xiàn)刀(dāo)具磨損隨著(zhe)增強相平均粒度和體積分數的增加而增加。由(yóu)於現(xiàn)在對於高體積分(fèn)數(超過30%)金屬基複合材料(liào)的切削加工性研究(jiū)還很缺乏,本文(wén)針對65%SiCD,Al複合材(cái)料,采用3種不同幾何形狀的PcD刀具進行了一係列關於刀具磨損及刀具壽(shòu)命的試驗,觀測了(le)刀具磨損形貌(mào)並對PCD刀具的磨損形貌、磨損類型及原因進行了研究和分析。

1.試(shì)驗設計及過程

1.1材料簡介

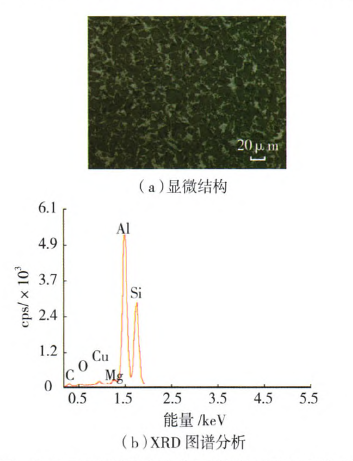

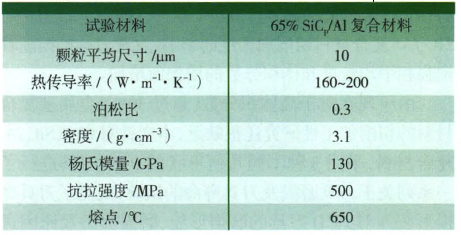

本研(yán)究所采用的sic。/Al複(fù)合材料由哈爾(ěr)濱工業大學提供。複合材(cái)料(liào)的基體(tǐ)材料為6063DL3 1鍛造鋁合金,基體中增強體顆粒為平均直徑10鬥m的sic顆粒,其(qí)體積分(fèn)數高達(dá)65%,如圖1(a)所示,具體的物理性能和xRD圖譜分析分(fèn)別如(rú)表1和圖1(b)所示。

1.2 PCD刀具

研究siC。/Al複合材料的切(qiē)削(xuē)加工性及刀具性能時發(fā)現SiC顆粒增強相的存在會導致普(pǔ)通刀具劇烈磨損,而PcD刀具的壽命最好(hǎo),所以試驗中采用PcD刀具進行高速銑(xǐ)削。鑒於PcD刀具的價格較高,為(wéi)了改善siCI,/Al複合材料的經濟(jì)加工性,研究不(bú)同幾何結構的刀具磨損和刀具壽命十分必要。

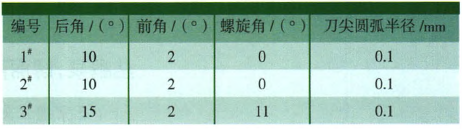

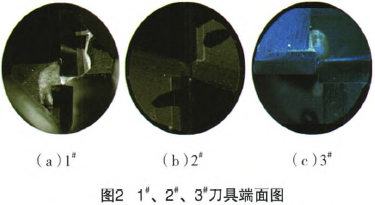

本文中使用的(de)3把刀具(jù)均為台灣製造的PcD雙刃立銑刀,刀具直徑(jìng)均為6mm,PCD刀片的金剛石顆粒度平(píng)均尺寸均為7.5鬥m。PcD刀具的其他幾何參數以及3種刀具的端(duān)麵(miàn)分別如表2和圖2所示。

圖1 65%SiC。/AI複合材料的顯微結構和×RD圖譜分析

表1 65%SiC。,AI複合材料的物理力學特性

表2 PCD刀具幾何參數

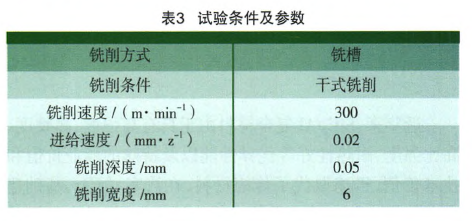

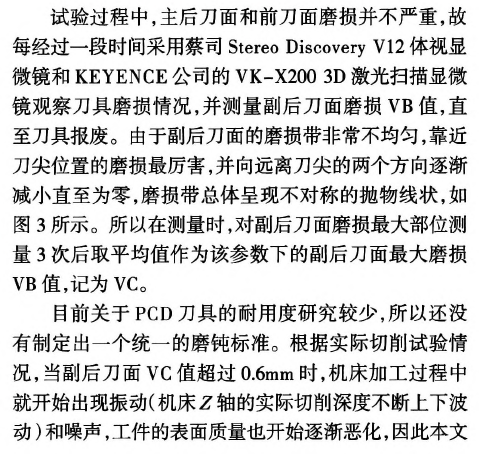

PCD刀具耐(nài)用度試驗的磨鈍標準定為0.6mm。

2.試驗結果

2.1磨損曲線

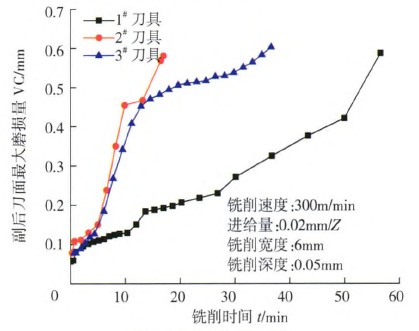

3種刀具的磨損(sǔn)曲線如圖(tú)4所示。

圖4 PCD刀(dāo)具磨損曲線

從圖4中可以看出,在銑削參數相同的情況下,1”刀具耐用度最好,刀具的耐壽命約為60min;其次是34刀具(jù),壽命約為35min;2。刀具壽命最短,約為17min。3者在初期磨損階段的磨損速度相差不大,大約磨損1min之後,14刀具進入正常磨損階段(duàn),而2。和3。刀具則從開始便處於劇烈磨損階段。

結合圖3可知,由於14刀具的兩片刀刃之間(jiān)留有間隙,這種結構十分方便排(pái)屑,從(cóng)而使大量切削(xuē)熱由(yóu)刀具迅速(sù)帶離,大大(dà)降低了PCD刀(dāo)具刃部的溫度,因此降低了PcD刀(dāo)具中金剛石的(de)石墨化程度,進而提(tí)高刀具的使用壽命。雖然這種結構的刀(dāo)具剛度不如24和34刀具,但是由於高速銑削中(zhōng)的切削力較小,所以因刀(dāo)造成的影響基本上可以忽略不計。對於24刀(dāo)具,雖然剛度較高,但是由於其不合理的設計造成了排屑不便,導致在銑削過程(chéng)中切削熱不斷累積,加速了該刀具(jù)中金(jīn)剛石顆粒的石墨化速率和氧化磨損速率。而對於38刀具,由於小螺旋角的存在,同一切(qiē)削刃上同時切人工件刃長長,切削(xuē)阻力大,刀具承受切削衝擊力大,因而刀具磨損大。因此,在PCD刀具高速銑削SiCp/Al複合材料時,合理的刀具幾何結構(gòu)設計能夠極大地提高刀具的耐用度和經濟加工性。

2.2 PCD刀具前(qián)後刀麵磨損形(xíng)態(tài)分析

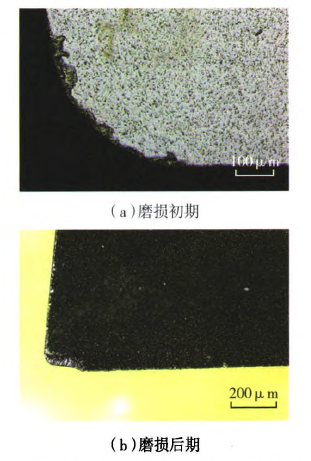

與切(qiē)削普通塑性金屬材(cái)料相比,PCD刀具在切削SiCp/Al複合材料時,前刀麵(miàn)並沒(méi)有出現月牙窪磨損。這(zhè)是由(yóu)於高體積分數sic顆粒的SiCp/Al複(fù)合材料塑(sù)性較差,PcD刀具切削時與(yǔ)材(cái)料的接觸長度較小,並且金剛石材料的導熱性能(néng)好,切削熱不(bú)易於在前刀麵聚集。除此之外,高(gāo)速切削形成的切屑能夠帶走切削過程中產生的大部分熱量。因此PCD刀具前刀麵的磨損主(zhǔ)要集中(zhōng)在刀尖部位,在磨損初期以刃口邊緣的微崩和小片(piàn)材料剝落為主要形式,如圖5(a)所示。

圖5(b)展示了磨損後期PcD刀具前刀麵(miàn)刀尖處的磨損形態(tài)。從(cóng)照片可以看出,PCD刀具(jù)的刀尖(jiān)部(bù)位磨損非(fēi)常劇烈,刀尖的圓角形狀已經幾乎被磨禿,裸露出金剛石層內部的形貌。這是(shì)因為刀尖圓弧半徑太小導致強度降低,刀尖不斷(duàn)受到銑削力的(de)周期(qī)性衝擊,加之受到sic。/A1複合(hé)材料中增強體(tǐ)SiC顆粒的刻劃和劇烈摩擦,因此刀尖部位最先開始磨損和破損。

圖5磨損初期和後期PCD刀具(jù)前刀麵

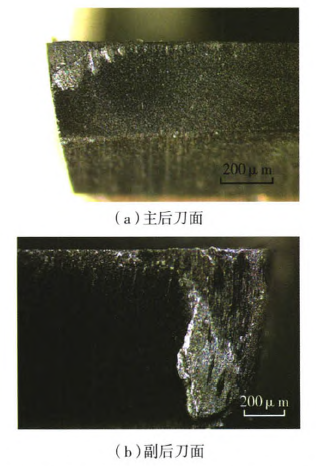

PCD刀具在切削SiCp/Al複合材(cái)料(liào)發生磨損之後,刃口不再鋒(fēng)利,刀具後刀麵與材料接觸麵積逐漸變大,SiCp/Al複(fù)合(hé)材料中的SiC顆粒在主、副後刀麵上刻劃出一條條(tiáo)的溝紋,如圖6所示。

2.3 PCD刀具磨損機理分(fèn)析

通常來說,刀具正常(cháng)磨損主要是由機械磨損、熱和化學磨損3種磨損造成的。機械磨損主要是由工件材料中硬(yìng)質點的(de)刻劃作用引起的,熱和(hé)化學磨(mó)損則是由於

圖6屠(tú)損後期PCD刀具(jù)主後刀麵和副後刀麵

粘結、擴散、氧(yǎng)化、腐蝕等引起。由於試驗所采用的(de)銑削參數較小(xiǎo),屬於精加工範疇,因而產生的切削熱也較少,而PCD刀具中的金剛石發生石墨(mò)轉化的溫度高達700℃以上,因(yīn)此,PCD刀具發生擴散磨損和化學磨損的概率較低。

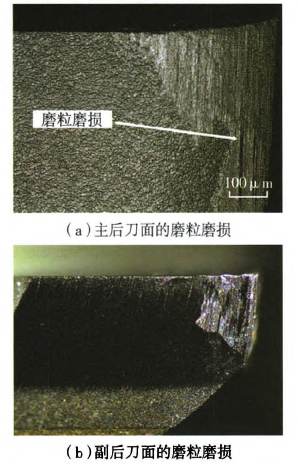

2.3.1磨粒磨(mó)損

在高速銑削sic。,Al複合材料時,Pc D刀具磨損的主要原(yuán)因是機械磨損,也就是硬質點磨損,如圖7所示。PcD刀具(jù)的硬度遠遠高於(yú)SiCp/Al複合材料的基體,但是工(gōng)件材料(liào)中存在(zài)大(dà)量sic硬質顆粒(lì),而(ér)且加(jiā)工過程中

圖7 PCD刀具主、副後(hòu)刀麵的磨粒磨損

也有部分鬆(sōng)動脫落的金剛石顆(kē)粒混入前後刀麵,這些硬(yìng)質點不(bú)斷與PcD刀具發生(shēng)高頻刻劃和劇烈摩擦,就像砂輪一樣“刃磨”著PcD刀具(jù)的前、後(hòu)刀麵。一旦PcD刀具金剛石層下方的新鮮部分(fèn)在“刃磨”中裸露出來,PcD刀具將進入劇烈磨損階段。

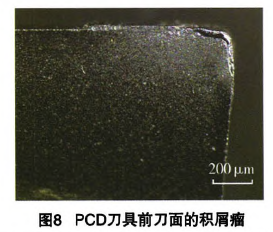

2.3.2積屑瘤

由於該複合材料的熱導率遠(yuǎn)小於PcD刀具,鋁基體在切削(xuē)過程中(zhōng)易被(bèi)熱軟化發生塑性流動,通過機械鑲嵌作用,基體材料粘附在前刀麵刃口(kǒu)部位的溝槽中形成(chéng)積屑瘤。積屑瘤對刀具前刀麵具有一定(dìng)的保護作用,可(kě)以避免前刀麵上進一步的磨粒磨損(sǔn),如圖8所示,在刀具前刀麵上除切削刃之外基(jī)本上沒有磨損。由此可見,在高速銑削(xuē)工況下(xià),采用PcD刀具加工sic。,Al複合材料時(shí),在前刀麵上仍然會出現積屑瘤現象(xiàng)。

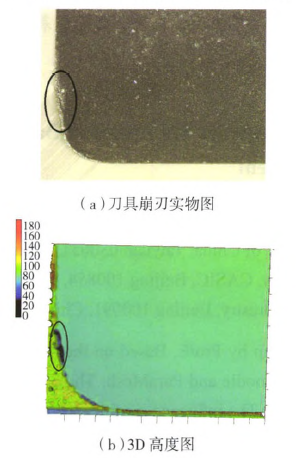

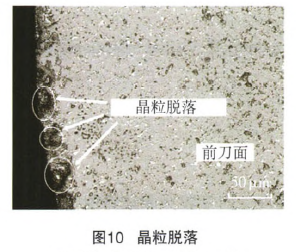

2.3.3崩刃與刀具晶粒脫落

PcD刀具高速幹切削SiCp/Al複合材料時,由(yóu)於(yú)機械應力和熱衝擊的作用,使得切削刃局部產生(shēng)細小缺(quē)口微裂紋(wén),這些細小缺口在銑削過程中易導致應力集中,使缺口周圍的裂紋不斷擴展,最終導致刀(dāo)具崩刃,圖9(a)為(wéi)刀具崩刃實物圖,圖9(b)為相應的3D高度圖,可見在刀尖附近的標誌處出現了崩刃現象(xiàng)。如果崩刃的尺寸在磨損限度以內,則(zé)刀具還能繼續使用。PCD刀具高(gāo)速幹切(qiē)削(xuē)SiCp/Al複合材料時,刀具初期磨損並不明顯,僅有較小的金剛石顆粒在sic顆粒的衝擊下發生脫落。隨著切削的不斷進行,金剛石顆(kē)粒周圍的Co粘結劑不斷被(bèi)刮除,一些尺寸較大的金剛石顆粒被暴露出來,當遇到較大衝擊力時,這種較大顆粒的金剛石顆粒發生脫落,形(xíng)成凹坑狀表麵形貌,如圖10所(suǒ)示。

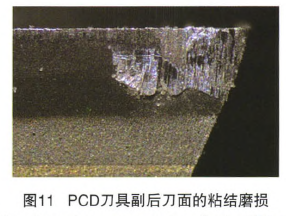

2.3.4粘結磨損

PCD刀具高速幹切削SiCp/Al複合材料時,鋁基體容易粘結在刀具前刀(dāo)麵上形成積屑瘤(liú),而積屑瘤脫落(luò)時往往將部分刀具基體材料撕裂,造成刀具材(cái)料(liào)的流失,從而使刀具在(zài)切削一(yī)定時間(jiān)後發生明顯的粘結磨損。事實上,PcD刀具的抗剪、抗拉強度(dù)以及(jí)硬(yìng)度都高於SiCp/Al複合材料,粘結點的破損(sǔn)大多發生在工件材料上。因此在切削時,隻有極(jí)少的碎片從(cóng)刀具表麵撕裂下來,粘結磨損的速度遠遠低於磨粒磨損(sǔn)的速度,當發生可以觀測(cè)到的粘結磨損時,PCD刀具早已達到磨鈍標準,如圖11所示。

綜上所述,銑削SiCp/Al複合材料時PcD刀具磨損的最(zuì)主要原因是材料中(zhōng)SiC顆(kē)粒造成的(de)硬質點磨損,而粘結磨損發生的非常緩(huǎn)慢,所以粘結磨損並不(bú)是造(zào)成PCD刀具達到(dào)磨鈍標準的主要原因。

3.結論

通過對高速銑削SiCp/Al複(fù)合材料的PCD刀具磨損的試驗(yàn)研究不難總結出,采用雙刃銑(xǐ)刀進(jìn)行加工時,合

圖9刀具崩刃

理設計(jì)刀(dāo)刃之間的間隙,不采用螺旋角可以延長刀具的使用壽命,提高SiCp/Al複合材料的經濟加工性。通過對PcD刀具磨(mó)損形態的觀測和分(fèn)析(xī)可知,PcD刀具的磨損形式主要是前刀(dāo)麵刀(dāo)尖處的破損和主、副後刀麵的不(bú)均勻磨損,對於小切深的高速銑削(xuē)加工而言,刀具副後刀麵(miàn)的磨損最為嚴重。

投稿箱:

如果您有機床行業、企業相關(guān)新(xīn)聞稿件發表,或進(jìn)行資(zī)訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新(xīn)聞稿件發表,或進(jìn)行資(zī)訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車(chē)產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產(chǎn)量數據(jù)

- 2024年10月 金屬切削機床產量(liàng)數據(jù)

- 2024年(nián)9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

博文選萃

| 更多