數控加工中心刀具和切削用量的選(xuǎn)擇

2016-12-8 來源:福建三明林業學校 作者(zhě):林(lín)峰銘

摘要:刀具是機床實現切削加工的直接執行者,刀具的選擇和(hé)切削用量的選擇合(hé)理與否,不僅影響到被加工零件的(de)質量,甚至可以決定機床功效的發揮和安全生產的順利進行。所以,在編加工程序時要選擇合理的刀具和切削用量,不但可以有效提(tí)高切削效率和加工質量,還可降低成(chéng)本以獲得最佳(jiā)經濟效益。在數控銑上加工零件,保證零件加工質量是非常重要的,我們不僅要充分發揮機床本身的性能,更為重要的是刀具和切削用量的(de)確定是十分(fèn)重要的,刀具的選擇和切削用量的確定是提高(gāo)加工質量和加工效率的關鍵。

關鍵詞:數控加工中心(xīn);刀具;切削用量

引言:

刀具選(xuǎn)擇與切削用量確定是數控銑加工中十分(fèn)重要的環節(jiē),直接關(guān)係到加工精度、加工表(biǎo)麵質量、加工效率。選擇合(hé)適的刀具和切削(xuē)用量可使加工以最低的成本、最短的時間達到最佳的加(jiā)工質量。在切削加工中,切削用量和刀具(jù)對加工精(jīng)度(dù)、表麵質量、生產效率和生產成本會(huì)產生較大的影響。加工速度快、生產效(xiào)率高是數控加工相比傳統切削加工的優勢,在“優質、高產、低成本”這一大的原則下,切削用量和刀(dāo)具能否正確選擇和使(shǐ)用對數控加工發揮其優勢有較大的影響(xiǎng)。

一、數(shù)控(kòng)加工刀具的選擇

數控銑床的加工效率,加工質量與銑刀的選擇有直(zhí)接的關係。在數控銑床加(jiā)工工藝中有著重要意義。數控銑床加工對刀具的要求更(gèng)高(gāo),要(yào)求具備精度高、強度大、剛度好、耐用度高,而且要求尺寸穩定、安裝調整方便。刀具及刀柄(bǐng)正確(què)選擇應(yīng)根據機床的加工能力、工件(jiàn)材料的性能、加工工序、切削用量等因素來(lái)選擇。刀具選擇應遵循的原則(zé)是:安裝調整方便、剛性好、壽(shòu)命和精度高。在滿足加工要(yào)求的(de)前提下,盡量選擇(zé)較短的刀柄,以提高刀具(jù)加工時(shí)的剛性。

(一(yī))數控銑削加工常用刀具的種類

數控銑削刀具按結構可分為整體式、鑲嵌式。鑲嵌式包括焊接式、機夾式。刀具(jù)按材料可(kě)分為特殊形(xíng)式(shì)、高速鋼(gāng)刀具、硬質合金刀具、金剛石刀具、立方氮化硼刀具、陶瓷刀具。加工工藝分為(wéi)鑽削刀具(jù)、銑削刀具、鏜削刀具。按刀具形狀(zhuàng)分為(wéi)平底刀、球頭刀(dāo)、錐(zhuī)度刀、T 形刀(dāo)、桶狀刀、異形刀。

(二)數控加工刀具的選擇(zé)

1、刀具的選擇

在進(jìn)行自由曲麵(模具)加工時,由於(yú)球頭刀具的端部(bù)切削速度為零,因此,為保證加工精度,切削行(háng)距一般(bān)采用頂端密(mì)距,故球頭常用於曲麵的精加(jiā)工。平頭刀具在表麵加工質量和切削效率方麵都優於球頭刀,因此,隻要在保證不(bú)過切的前提下,無論是曲麵的粗加工還是精加(jiā)工,都(dōu)應優(yōu)先選擇平頭刀。另外,刀具的耐用度和精度與刀具價格關係極大,必須(xū)引起注意的是,在大多數情況下,選(xuǎn)擇好的刀具雖然增加了刀具(jù)成本,但由此帶來的加工質量和加工效率的提高(gāo),則可以使整個加工成本大大降(jiàng)低。在加工中心,各種刀具分別裝在刀庫上,按程(chéng)序規定隨(suí)時進行選刀和換刀動作(zuò)。因此必(bì)須采用標準刀柄,以便使鑽、擴、鉸、鏜、銑削等工序用的標準刀具迅速、準確地裝到(dào)機床主軸(zhóu)或刀庫上去。編程人員應了(le)解機床上所用刀柄(bǐng)的(de)結構尺寸、調(diào)整方法以及調整範(fàn)圍,以便在編程時確定刀(dāo)具的徑(jìng)向和軸向尺寸。

2、刀(dāo)具切削壽命與切削用量(liàng)之間的(de)關係

製定切削用量時,先應考慮刀具壽命,根據(jù)刀具壽命選擇刀具的原則是:根據刀具複雜程度、製造(zào)、磨(mó)刀成本選擇。複雜(zá)和精度高的刀具壽命(mìng)應選得比單刃(rèn)刀具高些。對於機夾可轉位(wèi)刀具,由於換刀時間(jiān)短,為了充分(fèn)發揮切削性能、提高生產效率,刀具壽命可選得低些,一般取(qǔ)15 ~ 30min。對於(yú)裝刀、換刀、調刀比較複雜的(de)多刀機(jī)床、組(zǔ)合床(chuáng)與自(zì)動化加工刀具,刀具壽命(mìng)應選得高些,尤其(qí)要保證刀具可靠性(xìng)。大件精加工時,為保證至少完成一次走刀,避免切削時中途換刀,刀具壽命(mìng)應按零件精度和表麵粗糙度確(què)定。

3、刀具(jù)材料的選擇

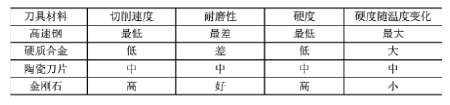

所選擇的刀具要有足夠(gòu)高的硬度,以適應高壓力、高溫度和和劇烈摩擦,一般情況下(xià)刀具材料的硬度至少要在工件材料的硬度以上60HRC;要有(yǒu)較好的(de)耐磨性,較好的耐磨性可以減(jiǎn)少刀具的磨損,從而延長刀具的使用壽命;要有較高的韌性,隻有具有足夠(gòu)好的韌性,才能承受切削力、衝擊(jī)和工藝係統(tǒng)的振動;為保證刀具(jù)的硬度、耐磨性和韌性在高溫下不發生或僅產生較小的變化(huà),要求刀具材料的耐高溫性能要好;刀具材料良好的工藝性也是重要的一個方麵,這有利於刀具的維(wéi)修和製造。如表1 所示。

表1 常用刀具材料的性能比較

二、切削用量的選擇

銑(xǐ)削加(jiā)工切削用量包括切削速度、進給速度、背吃刀量、側吃刀量。切削用量主要(yào)影(yǐng)響切削力、切削功率、刀具磨損(sǔn)、加工質量(liàng)和加工成本。切削(xuē)用(yòng)量的選擇(zé)應遵循以下(xià)原則:在保(bǎo)證零件加(jiā)工精度和表麵粗糙度的前提下,應充分發揮刀具的切削性能和刀具的耐用度,同時充分發揮機床的性能,對於不同的加工方法需選用不同的切削用量,編(biān)程人員在編程時應確定(dìng)每到工序的切(qiē)削用(yòng)量,這樣可最(zuì)大限度(dù)提高生產效率、降低加工成本。

(一)背(bèi)吃刀量(liàng)ap 的選擇

車削加(jiā)工一般情況下可以分為粗車、半精車和精車。粗車(chē)(Ra 為50 ~ 12.5μm)時,全部(bù)加(jiā)工餘(yú)量盡可能在一次走刀過(guò)程中切除,在中等功率的機床上,背吃刀(dāo)量可(kě)以(yǐ)取為8 ~ 10mm。半精車(Ra 為6.3 ~ 3.2μm)時,背吃刀(dāo)量可以取為0.5 ~ 2mm。精車(Ra 為1.6 ~ 0.8μm)時,背吃刀量可以取為0.1 ~ 0.4mm。在(zài)碰到以下情形時,粗車一般最好分幾次走刀。首先(xiān),工件所留的(de)加工餘量過多時,一次走刀會使切削力太大,會出現機床功率不足或刀具強度不(bú)夠的情況。其次(cì),工藝係統的剛性不夠(gòu),或者(zhě)工件的加(jiā)工餘量(liàng)非常不均勻,這兩種情況造成車削過程中引(yǐn)起很大的振動時。第三(sān),在斷(duàn)續切削中,刀具因(yīn)受(shòu)到(dào)很大衝(chōng)擊而打刀時。在以上情形中,如果需要(yào)分(fèn)兩次走刀,那麽第一次走刀的背吃刀量要盡可能取的大一點,第二次走刀的背吃刀量要盡可能的取小一點,才能保(bǎo)證精加工的刀具具較長的刀具使(shǐ)用(yòng)壽命,高的加(jiā)工精度和較小的(de)表麵粗糙度。第二次走刀時,背吃刀量可以取加工餘量的1/3 ~ 1/4 左右。

(二)進給速度f 的確定

在數控(kòng)車削加工中(zhōng),粗車時,一般沒有太高的工件表麵粗糙度(dù)要求,這時切削力一般情況下很大,所以合理的進給量f 等於是(shì)工藝係統能承(chéng)受(shòu)的最大限度的進(jìn)給量。這一進給量受到下列一些因素的限製:車刀刀杆的強(qiáng)度及(jí)剛度、車床進給(gěi)機構的強度、刀片的強度和(hé)工(gōng)件的裝卡剛度等。進給量包括進給速度(fυ)和每齒進給(gěi)量。切削刃上的的選定點相對於(yú)工件的(de)進(jìn)給(gěi)的瞬時速度稱為進給速度。刀具在進給運動(dòng)方向上相對(duì)工件(jiàn)的位移量(liàng)稱為進給量,單位mm/r。半精加工和精(jīng)加工(gōng)主要(yào)目(mù)的是提高零(líng)件的表麵質量和加工精度,不能盲目增大切削深度,依據粗加工時剩餘(yú)的餘量,采(cǎi)用切削深度逐刀減小的方法,使得加工精度(dù)和表麵質量逐步提高。進給速度選擇的過大會降低加工精度(dù)和表麵質量,在(zài)半精加工和(hé)精加工(gōng)時一(yī)般20 ~ 50mm/min 是合理的選擇區間。

(三)切削(xuē)速度vc 的確定

1)切削速度vC與積屑瘤高度Hb 的關係。因(yīn)為(wéi)積屑瘤(liú)的(de)頂(dǐng)部(bù)特別不(bú)穩(wěn)定,易破裂,並且破裂的一(yī)些碎片可能會粘(zhān)在已經車過的表麵上;積屑瘤使刀具切入深度增加了一個Δh,且積屑瘤會周期性的產生、生長、脫落,導致(zhì)Δh 也周期性的增(zēng)加和減小,它變化有可能引起振動,所以在(zài)精車時應該選擇(zé)合理的切削速度,以避開積屑瘤的最易生成的車削(xuē)速度區域(yù)。在低速車削Ⅰ區不產生積屑瘤;在Ⅱ區中積屑瘤高度隨(suí)切(qiē)削速度增大而加(jiā)大到(dào)最大值;在Ⅲ區內積屑瘤高度隨車削速(sù)度增加而減小;在Ⅳ區內(nèi)積屑瘤不再產生。因此,在(zài)實際生產加(jiā)工中(zhōng),切削速(sù)度要盡可能(néng)避開中速區。2)切削速度的確定。根據選定的背吃刀量ap,進給量f 及刀具壽命T,按下列公式計算

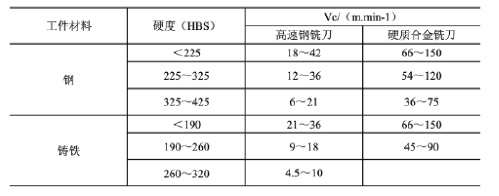

但(dàn)是大多數時候,人們往往是選擇直接從切削速度經驗(yàn)參考值(zhí)表直接查(chá)詢而得(見表2)。

表2 銑削加工切削速度參考表

三、結束語

隨著數控加工中心機床的發展,加工工藝要求的不斷提高,數控加工的(de)方法(fǎ)也更加多樣化,從簡單的手工編程(chéng)到複雜的曲麵(miàn)軟(ruǎn)件編程,同時對切削刀具的要求也更加精(jīng)確、多樣。在某些加工環節,實現了加工工藝的要求就是任務完成,而有些加(jiā)工(gōng)生產任務,是講質量、講效(xiào)益、講效率的。隻有合理地選擇切削刀具(jù)和切削用量(liàng),才能保(bǎo)證任務的順利(lì)完成,同時也(yě)使(shǐ)效益最大化。

投(tóu)稿箱:

如果您(nín)有機床(chuáng)行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床(chuáng)行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業(yè)數據

| 更多

- 2024年11月 金屬切削(xuē)機(jī)床(chuáng)產量數(shù)據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

博文選萃

| 更多

- 機械加(jiā)工過程圖示

- 判斷一台(tái)加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國(guó)的技術工人都(dōu)去(qù)哪裏了?

- 機械老板做(zuò)了十(shí)多(duō)年,為何還是小作坊?

- 機械行(háng)業最新自殺性營銷(xiāo),害人害己(jǐ)!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從機(jī)床

- 一文搞懂數(shù)控車床加工刀具補償功能

- 車床鑽孔(kǒng)攻螺紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的區別