高效加工刀具技術研究現狀及發展趨勢

2016-12-6 來源:上海交通大學機械與動力工程學院 作者:賀旭東 明偉偉 景璐璐 安慶龍(lóng) 陳明

摘要(yào):近年來,隨著研究的不斷深入,高效加工技術高效、高質量、低能耗的特點逐漸受到重視,並在航空(kōng)航天領(lǐng)域得到廣泛應用(yòng)。高效加工技術包括加工機床、加工刀具和加工工藝等方麵(miàn),主要從加工刀具的材料、結構設計(jì)和塗層技術3個方麵進行了相應的(de)探討,並結合(hé)綠色環保、高效智能(néng)的要求對刀具的未來發(fā)展方向進行了展望。

關鍵詞:高效加工;刀具材料(liào);刀具結構設計;塗(tú)層技(jì)術;綠色環保

高效加工(High PerformanceMachining,HPM)是在保證零件精度和質量的前提下(xià),通過對加工過程的優化和提高單位時間(jiān)材料切除量來提高加工效率和(hé)設備利用率、降低生產(chǎn)成本的一種高性能加工技(jì)術。在某些(xiē)程度上,可以(yǐ)認為高效加工涵蓋(gài)了高速加工。在高效(xiào)加工係統中,刀具是完成切削加工的工具,直(zhí)接接觸工件並從工件(jiàn)上切去一部分材料,使工件得到符合技術要求的形狀(zhuàng)、尺寸精度和表麵(miàn)質量。在整個加工過程中,刀(dāo)具直接與工件接觸,會出現嚴重(chóng)的刀具磨損現象,因而刀具也是加工過程中的一大消耗品。刀具技術的內涵包括刀具材料技術、刀具結構設計和成形技術、刀具表麵塗層技術等,也包含了(le)上述單項技(jì)術綜合交叉形成的(de)高速刀具技術、刀具可靠性(xìng)技術、綠色刀具技術、智能刀具技術等。刀具作為(wéi)機械(xiè)製造工藝裝備中重要的一(yī)類基礎部件,其技術(shù)發展又形成智能製(zhì)造、精密(mì)與微(wēi)納(nà)製造、仿生製造等基礎機械製造技術,以及液密氣密(mì)、齒輪、軸承、模具等基(jī)礎部件技術的支撐技術。

刀具在(zài)切削過程中承受繁重的負荷,包括高的機械應(yīng)力、熱應(yīng)力、衝擊和(hé)振動等,如此惡劣的工作條件對刀具性能提出了高要求。在現代切(qiē)削加工中(zhōng),高效率的追求以及大量難加工材料的出現(xiàn),對刀具性(xìng)能提出了進一步(bù)的挑戰(zhàn)。因(yīn)此,選擇刀具(jù)材料、設計刀具結構、發展刀具塗層和高性能刀具技術成為提高切削(xuē)加工水平的關鍵環節。本(běn)文從刀具材料(liào)、刀具結構和塗層技術3個方麵對刀具進行了詳細的討論,並指出(chū)了刀具未來的發展方向,同時結合(hé)了環保理念,以促進先進刀具的開發,為提高製(zhì)造技術水平發揮應(yīng)有的作用。

高效加(jiā)工刀具

1.刀具材料

刀具材料對刀(dāo)具壽命(mìng)、加(jiā)工效(xiào)率(lǜ)和加工質量等有著重要影響(xiǎng)。目前,刀(dāo)具材料主要有高速鋼、硬質合金、陶瓷和超硬材料等(děng)。不同材料刀具的切削性(xìng)能各異,應用範圍也不一樣(yàng)。

速鋼(HSS)是一種具有高(gāo)硬度、高耐磨性和高耐熱性的工具鋼(gāng),其熱處理工藝較為(wéi)複雜,必須經(jīng)過淬火、回火等一係列過程。高速鋼合金(jīn)1刀具材料刀具材料對刀具壽命、加工(gōng)效(xiào)率和加工質量等有著重要影響。目前,刀具材料主要有高速鋼、硬質合金、陶瓷和超硬材料等。不同材料刀具的切削性能各異,應用範圍也不一

樣。

高速鋼(HSS)是一種(zhǒng)具有高硬度、高耐(nài)磨性和高耐熱性的工具鋼,其熱處理工藝較為複(fù)雜,必須經過淬(cuì)火(huǒ)、回火等一係列過程。高速鋼合金

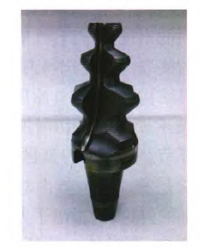

圖1輪檀銑刀(dāo)

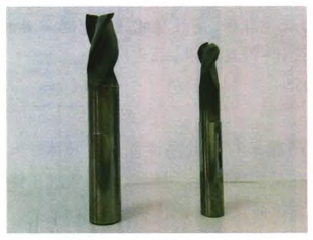

硬質合金是以高硬度難熔金屬的碳(tàn)化物(WC、TiC)微米級粉末為主要成分,以鈷(Co)或鎳(Ni)、鉬(Mo)為粘結劑,在真(zhēn)空爐(lú)或氫氣還原爐中燒結而成的粉末冶金製品。硬質合金硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕,可用於切削(xuē)鑄鐵、有色金屬、塑料、化(huà)纖、石墨、玻璃、石材(cái)和普通鋼(gāng)材,也可以用來切削(xuē)耐熱鋼(gāng)、不鏽鋼、高錳鋼、工具鋼等難加工的材料。在硬(yìng)質合金中加入稀土元素,可優化其切削性(xìng)能。例如,添加鈷元素,可使硬質合金的韌性提高(gāo),抗彎強度提高到4.3GPa,超過了普(pǔ)通高(gāo)速鋼(gāng)的抗彎強度【91;添加(jiā)铌(ní)、鉭等稀土元素,可細化硬質合金晶(jīng)粒,提高其硬度和耐磨性等。細晶粒硬(yìng)質合金刀具刃口鋒利,尤其適合於高速切削粘而韌的材料。圖2所示是本單位設計的(de)一款鋁合金專用銑刀,它采用超細晶粒硬質合金材(cái)料,相對於傳統的高速鋼立銑刀,具有良好的剛性、高(gāo)強度與耐磨性;刀具基體材料中鈷的含量呈梯(tī)度分布,可提高刀具韌性;刃口鋒利,比較適合高速切削鋁合金這類粘而韌的材料,可大幅度提高鋁合金薄壁件的生產加工效率。

圖2加工鋁合金的專用銑刀

陶瓷材料主要是離子鍵和共(gòng)價鍵結合,其結合力是比較強的正負離子間的靜電引力或共用電子對,所以熔點高、硬度高,具有(yǒu)優異的絕緣性和化學穩定性(xìng)。按(àn)化學成分,陶瓷刀具材料可分為氧化物基陶瓷、碳化物基陶瓷、碳氮化物基陶瓷和硼(péng)化物基陶(táo)瓷。由於具有高的硬度、強度(dù)與耐磨性,陶瓷刀具可用來加工淬火鋼(gāng)、高強度優質(zhì)鋼、不鏽鋼以及各種合金鋼和碳鋼,還可以加工各種高硬度的(de)合金鑄鐵。但是陶瓷刀具具有一個共性,就是易(yì)崩刃,故而應用範圍比(bǐ)較局限。

聚晶金剛石(PCD)、聚(jù)晶立方氮化硼(PcBN)、立方氮化硼(CBN)、單晶金剛石等(děng)超硬材料具有極高的硬(yìng)度(dù)和耐磨性(xìng)、低摩擦係(xì)數、高彈(dàn)性模量、高熱導、低熱膨脹係數,以及與非鐵金屬親和力小等優(yōu)點,已迅速應用於高硬度、高強度、難加工有色金(jīn)屬(shǔ)(合金(jīn))及有色金屬一非金屬(shǔ)複合(hé)材料零部件的高速(sù)、高效、幹(濕)式機械切削加工行業中(zhōng)。天然金剛石作為超精密加(jiā)工刀具不可替代(dài)的材(cái)料,應用於各種精密(mì)儀器透鏡、反(fǎn)射鏡、計算機磁盤等(děng)工件的精細(超精、納米級)車削加工;PCD刀具與(yǔ)天然金剛石刀具性能接近,具有優異的耐磨性,可用來加工有色(sè)金屬和非金(jīn)屬材料,還可用來精加工難加工材料,如硬質合金和矽鋁合(hé)金。立(lì)方(fāng)氮化硼(CBN)是硬度僅次於(yú)金剛石的(de)超硬材料。它不但具有(yǒu)金剛石的許多優良特(tè)性,而且有更高的熱穩定性和對鐵族金屬及其合金的化學惰性,可用於加(jiā)工金剛石(shí)刀具不能加工的黑色金屬及其合金材料。圖3所示刀具是本單位給某汽車發動機生產(chǎn)線設計的(de)一(yī)款PCD螺紋銑刀,有效解決了汽車發動機缸體零件加工過程中容易出現崩邊和振動的問(wèn)題,同時(shí)提高了生產效率和表(biǎo)麵質量。相比於硬質合金螺紋銑刀,它具有更好(hǎo)的(de)表麵加工質量和加工精度。

圖3 PCD螺紋銑刀

刀具材料性能對刀具壽命、加工效率和(hé)加工質量等(děng)有著重要影(yǐng)響。粉末冶(yě)金高速鋼將(jiāng)向高致密、高均勻化、純淨化和大尺寸方向發展【9l。未來10年,硬質合金在小於O.5仙m的超細晶粒(lì)硬質合金的(de)應(yīng)用範圍將大大提高,並(bìng)最終向著(zhe)納米晶(jīng)粒水平的硬質合金發展。陶瓷、金屬陶瓷材料的增韌技術,CBN、PCD的粒度控製技術,都將成為此類刀具產業化應用的核心技術。切削(xuē)技術的發展(zhǎn)對刀具材料(liào)的高溫力學性能、熱物理性能、抗(kàng)粘結性能、化學穩定性(氧化性、擴散性、溶解度等)和(hé)抗熱振性能以及抗塗層破裂(liè)性能等提出了更高的綜(zōng)合要求,超細晶粒硬質合金,高(gāo)強度的陶瓷、金屬陶瓷以及高品質的超硬材料代表了(le)未來的發展目標。

2.刀具結構設計

刀具結構包(bāo)括刀具自身及各功能部件外部形狀、裝夾方式、切削刃區幾何角(jiǎo)度和截形”1。121。目前刀具設計仍以(yǐ)麵(miàn)向刀具切削性能的主導設計思路為主,從幾何設計和物理設計兩大方麵追求刀具切削效率(lǜ)、刀(dāo)具使用壽命以及最終工件加工質量的最優(yōu)化組合。

刀具幾何設計主(zhǔ)要針對刀(dāo)刃強度,刀具的容屑、斷屑,刀具可靠性(xìng)、安全性等基本刀具幾(jǐ)何性能,也是刀具設計的主要突破方向(xiàng)。未(wèi)來發展中,在結構上出現(xiàn)了針對難加工材料的變螺旋角設計、變齒距設(shè)計以及可降低(dī)切削振動的消(xiāo)振棱設(shè)計技術,而(ér)刃口鈍化處理技術(shù)和負倒棱設計(jì)技術可顯著提高刀刃強度(dù),且隨著微(wēi)納製(zhì)造研(yán)究領域的突破逐步形成產業化技術。高速鋼(gāng)立銑刀采用波刃設計,切削(xuē)刃具有可變的前角、後角(jiǎo)和螺(luó)旋角,具有優異的斷屑、排屑性能,特別適合加工塑性好(hǎo)、斷屑困難的(de)材料,如(rú)鈦合(hé)金。

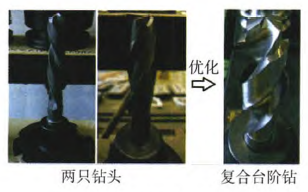

刀具物理(lǐ)設計方麵目前以刀具材料性能的改(gǎi)善為主,並逐步開始朝著針對(duì)特定加(jiā)工條(tiáo)件、工件材料進行定製化設計刀具物理性能的方向(xiàng)發展(zhǎn)。圖4所示是本單位給企業設計的一款複合台階鑽,該企(qǐ)業生產線以前采用的工藝是先鑽再擴,需(xū)要兩支鑽頭,采用複(fù)合(hé)台階鑽後既可一次加工成形(xíng),大幅減少換刀時間和加工時間,同時(shí)也避免了換刀造成的加(jiā)工誤差。另外(wài),也可以(yǐ)開發更高強度和可靠性的多功能銑刀盤,通過更(gèng)換銑刀片即可滿足不同工況的需求,以(yǐ)適應智能化、自動化的(de)發展需求。

現代刀具技術的發展,應同時滿足(zú)刀具性能和綠(lǜ)色、低耗的(de)要求,刀具幾何設計(jì)和物理設計都趨(qū)於精細化、專用化、智能化、柔(róu)性化。在保證刀具性能(néng)的前提下,有利於實現刀(dāo)具回收再利用的設計與成形技術將受到重視。此外,針對航空(kōng)航天、發電設備、模具等高端製造行業需求,開發自主創新的多功能麵銑(xǐ)刀、各種球(qiú)頭銑刀(dāo)、模塊式立銑(xǐ)刀係統、插銑刀、大進(jìn)給銑(xǐ)刀等結構技術也具戰略意義。

圖4複合台階鑽

3.刀具塗層

刀具表麵塗層以增效和延壽為目(mù)的,是將耐高溫、耐磨損的材料(liào)塗覆在刀具基體材料(liào)表麵(miàn)。塗層作為一(yī)個化學屏障和熱屏障(zhàng),減少了刀(dāo)具與工件間的(de)擴散和化學反應,從而(ér)減(jiǎn)少了刀具的月牙槽磨損。塗層刀具(jù)具有表麵硬度高(gāo)、耐磨性(xìng)好、化(huà)學性(xìng)能(néng)穩定、耐熱耐氧化(huà)、摩擦因數小和熱導(dǎo)率低等特性”41。目前,常用的刀具塗層方法有化學氣相(xiàng)沉積法(fǎ)(CVD)、物理氣(qì)相沉積法(PVD)、等離子體化學氣(qì)相沉(chén)積法(PCvD)、熱噴塗法和離子束輔助(zhù)沉積法(IBAD),其中以(yǐ)PVD和CVD應用最為廣泛。

刀具(jù)的塗層技術目前已經成為提高刀具性能(néng)的關鍵技術。在塗層工藝方麵,CVD仍然(rán)是可轉位刀片的主(zhǔ)要塗層(céng)工藝,開發了中溫CVD、厚膜Al:O,等新工藝,在基體材料改善的基礎(chǔ)上(shàng),使CVD塗(tú)層刀具的耐磨性和韌性都得到提高。CvD塗層技術的未來發展方向是高性能cVD刀具塗層工藝(yì)技術及裝備製(zhì)造技術,包括製備厚膜d—A120,的關鍵工藝技術、微粒光滑的A120,膜的製備技術;防腐真空獲得係(xì)統及氣體輸入係統的研究開發;潔淨反應源的研究及廢棄(氣)物後處理技術。PvD同樣(yàng)取得了重大(dà)進展,開發了適應高速切削、幹切削、硬切削的耐(nài)熱性更好的塗層(céng),如納(nà)米、多層結構等,從最早的TiN塗層到TiCN、TiAlN、A1203、CrN、ZrN、CrAlN、TiSiN、TiAlsiN、AlCrSiN等硬塗層及超硬塗層材料。PVD塗層技術的未來發展方向(xiàng)是類金剛石塗層(céng)、CBN塗層(céng)、大麵積等離子塗層技術。等離子體化學氣相沉積法(PcVD)是將高頻微波導人含碳化物氣體產生高頻高能等離子,或者通過電極放電產生高能電子使氣體(tǐ)電離成為等離(lí)子體,由氣體中的活性碳原子或含碳基(jī)團在合金的表麵沉積的一種塗層製備方法(fǎ)。等離子體對化學反(fǎn)應有促進作用,使等離子體化學氣相沉積法可以把沉積溫度降(jiàng)至600℃以下。在該溫度下,刀具基體與塗層材料之間不會(huì)發生擴(kuò)散、交換反應或相變,刀(dāo)具基體可以保持原有的強韌性。

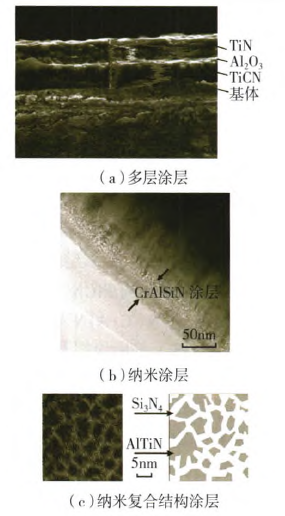

刀具塗層技術向物理塗層附加大功率等(děng)離子體方向(xiàng)發展;功能薄膜向著多元、多層膜(mó)的方向發展;並研(yán)究集硬度、化學穩定性、抗氧化性於一體且具有低內應力和高附著力(lì)的薄膜(mó)製備技術。圖5(a)為多層塗層,其內層的TiCN與基體有較強的結合力(lì)和(hé)強度,中間的A120,作為一種有效的(de)熱屏障(zhàng)可允許有更高(gāo)的切削速度(dù),外層的TiCN保證抗前刀麵(miàn)和後刀麵磨損能力,最外一薄層金黃(huáng)色的TiN使得容易辨別刀片(piàn)的磨損狀態;圖5(b)中納米塗層與傳統塗層相比,具(jù)有超硬度、超模量和高紅硬性效應,而且顯微硬度可超過40GPa;圖5(c)納米複合結(jié)構(gòu)塗層(nc—Til《AkN)/(Ⅸ一(yī)si,N。)在強(qiáng)等離子體作用下,納米TiAlN晶體被(bèi)鑲

圖5刀(dāo)具的塗層技術

嵌在非晶態的si,N。體內,當TiAlN晶體(tǐ)尺寸(cùn)小於10nm時,位錯增殖源難(nán)於啟動,而非(fēi)晶態相又可阻止晶體位錯的遷移,即使在(zài)較高的應力下,位錯也不能穿越非晶態晶界。這種結構薄膜的(de)硬度可以(yǐ)達到50GPa以(yǐ)上(shàng),並可保持相當優異的韌性,且當溫度(dù)達到900—1100℃時,其顯微硬度仍可保持在30GPa以上。

CVD和PVD塗層工藝(yì)技術和裝備水平(píng)將得到進(jìn)一步提升和產業化。複合、梯(tī)度、多層、納米多層、納米複合結構塗層及薄膜多元化、個性化、塗層晶粒大小可控化等性能可(kě)定製的塗層(如高速幹切削複合塗層技術)將(jiāng)逐步產業化(huà)。另一方麵,針(zhēn)對廢舊刀具回(huí)收利用的退塗技術Il71、重塗技術也將由於綠色環保逐步得到(dào)重視(shì)。此外,刀具軟塗層方向的自潤滑刀具作為(wéi)能(néng)夠實現幹切削、準幹式切削(MQL)的技術途徑之一已經受到重視。

刀具技術發展趨勢(shì)

1.麵向綠色切削的刀具技術

綠色切削是現代(dài)切削加工(gōng)中以環保低耗、節約資源(yuán)為目標的(de)一項綜合刀具技術,以幹切削和MQL切削的相關刀具技(jì)術為代表Il 91。綠色(sè)切削貫穿(chuān)在刀具材料製備、刀具結構設計與成形、刀具表麵塗層、刀具應用(yòng)、廢舊刀具回收利用的整個刀具全壽命周期。綠色刀(dāo)具設計的關鍵技術主要包括綠色材料選擇技術、麵向可拆卸設計技術、麵向可(kě)回收設計技術¨91。例(lì)如,內冷孔刀具利用高壓氣體(於(yú)冰、液(yè)氮)降溫,代替了傳統的切削液,實用環保;金剛石(shí)製備工藝複雜、成本高,切削過程中(zhōng)會產生二氧化碳,而氮化碳的化學惰性和穩定性高於金剛石,硬度與金剛石也(yě)非常接近(jìn),可研究開發氮化(huà)碳薄膜替代金剛(gāng)石。

2.麵向高可靠性的刀(dāo)具技術

高可靠性刀具技術是涉及刀具材料、刀具表麵塗層、刀具結構、刀具監測、刀柄(bǐng)、刀具安全技術等各項基(jī)礎技術的一項綜合技術。在追求高速、高效的製造業大背景下,刀具技術不斷獲(huò)得新(xīn)突破,但如何(hé)能在高速(sù)、高效加(jiā)工過程中實現高可靠性成為行業挑戰∞l。在高效加工過程(chéng)中,材(cái)料去(qù)除率較大(dà),要求刀具具有優良的耐高溫(wēn)、耐磨損和高強度、硬度等(děng)性能,即刀具需具備較高的耐用度。而耐用度與刀(dāo)具的材料、結構、切削參數和加工對象有關,故而需要設計專用刀具,實(shí)現(xiàn)針對不同的材料和場合采用不同型號的刀具。

3.麵向新的工程材料的刀具(jù)技術

以複合(hé)材料為代表的新的工程材料的不斷湧現,對切削加工提出了新的(de)挑戰。複合材料由於高的比強度、比(bǐ)剛度特征以及材(cái)料可設計性等優良性能,已成為當今大型飛機的主(zhǔ)要結構材料之一。例如,具(jù)有代表性的(de)CFRP複合材料,加工時材料是剪切去除的,不同於金屬的擠(jǐ)壓去(qù)除原(yuán)理(lǐ),因而需要研發新的(de)刀具技術來加

碳纖維複材。在(zài)CFRP製(zhì)孔過(guò)程中,除傳統金屬材料製孔缺陷(孔的尺寸(cùn)、圓度、位置、垂直度誤差等(děng))外,還有複合材料結構特有的缺陷,主要表現為:人口剝離分層、出口分層、層間分層、撕裂與毛邊、孔(kǒng)周(zhōu)表麵纖維抽(chōu)出等,其中分層現象是最主要的製(zhì)孔缺陷。在未來20年,複合材料的孔加工、銑削加工都是(shì)必須解決的關鍵製造技術難題。此外,^y鈦合金、鋁鋰合金以及它們與複合材料形成的各種疊層材料,也對刀具技術提出了新的個性化(huà)要求口”。

結束語

刀具的切削性能是刀具材料、幾何結構和塗層相互組合的結果,新材料、創新的結構設計和塗層能夠促進刀具性能的改善。當下時期,我國正處於由製造大國向製造強國過渡(dù)的轉型期,研發先進切削刀具具有重要的戰略意義。隻有不斷(duàn)推出先進的(de)刀具設計、製造技術,發展高(gāo)性(xìng)能、高可靠性的切削刀具,才能(néng)滿足(zú)國(guó)家製造業的需求,促進國家製造業的成功轉型。我國(guó)的刀具製造技術仍然與先進國家存在很大的差距,研究刀具技術迫在眉睫,特別是基礎材料和結構創新,需要突破傳統思維,大膽創新,尋求刀具技術的新出路。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月(yuè) 新(xīn)能源汽車產量數據

- 2024年(nián)11月 新(xīn)能源汽車(chē)銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘(chéng)用車(chē)(轎車)產量數據

博(bó)文選萃

| 更(gèng)多