錯(cuò)齒內排屑刀具深孑(jié)L/Jn工中的刀具振動特性對孔圓度形貌的作(zuò)用機製

2016-11-23 來源:西安理工大學機械與精密儀器(qì)工程學院(yuàn) 作者:孔令(lìng)飛,牛晗,侯(hóu)曉麗,林宏斌,王傑

摘要(yào):依據錯齒內排屑刀具深孔加(jiā)工的實際特點(diǎn),構建(jiàn)了受刀具橫向振動特性影(yǐng)響的加工孔圓度(dù)形貌模型。運用(yòng)動力(lì)學半(bàn)解析法,在(zài)保證刀具係統動(dòng)態分(fèn)析(xī)精度的前提下,將(jiāng)複雜深(shēn)孔刀具(jù)係統離散為(wéi)多段具有局部特征的梁單元,其(qí)中相鄰單元(yuán)之間滿足模態形函數傳遞矩陣的連續條件。結合Newton—Raphson迭代法,給出了深孔圓度形貌(mào)形成軌跡的數學(xué)描述,以及深孔刀具動態特性與加工(gōng)孔圓度形(xíng)貌之間的關聯關係。通過數值算例驗證(zhèng)了所提出方法的可行性,同時為實現深孔切削過程加工孔圓度誤差的預(yù)測與控製奠定了基礎。

關鍵詞:機械製造(zào)工藝與設備;深孔鑽削;刀具振動;圓(yuán)度形(xíng)貌(mào);半解析法

0.引言(yán)

精密高效的錯齒內排(pái)屑(xiè)刀具(BTA)深孔鑽削技術是當今兵器工(gōng)業、新能源裝(zhuāng)備製造和高新技術產業對深孔(kǒng)零件加工提出的迫切需(xū)要¨。4 o。然而,由於深孔鑽削機理的複雜性,實際加工(gōng)中刀具(jù)係(xì)統需要承受切削力波動及刀具回轉慣性等的影響(xiǎng),而這些載荷又(yòu)隨著加工參數的變化而變化,致使刀具(jù)所表現出的動態行(háng)為(wéi)極其複(fù)雜,進而對加工孔品質產生極大影響(xiǎng)¨。。那(nà)麽,如何構建更加精確的深孔刀具係統動態模型,探(tàn)明加工參數與加(jiā)工孔精度的映射關係,實現高效、準確地(dì)預測與控製加工孔品質,就成為(wéi)深孔(kǒng)鑽削研究的熱點和(hé)關鍵問(wèn)題。

Mehrabadi等M1構建了(le)考慮鑽削過程阻尼和質量偏心影響的刀具係統動力(lì)學模型,討論了刀具動(dòng)態運行軌跡及其相應的孔圓度形(xíng)貌特征,並結合實(shí)驗證實了該模型的準確性。Bayly等(děng)依據鑽削(xuē)加工過程的實際特點,研究了顫振對鑽(zuàn)削刀刃切削(xuē)力和碰(pèng)摩力的影響,分析了葉瓣孑L的成形機理。在此基礎上,Deng等"o運用Euler.Ber.noulli梁單元模型,並結合深孔切削力的傅(fù)裏葉函數形式表達式,給出了(le)深孔加工圓度誤差計算(suàn)模型(xíng),進而對波紋型與(yǔ)葉(yè)瓣型深孔(kǒng)的形(xíng)成機理進行了研究。但是,由於刀具係(xì)統結構的複雜(zá)性,這些將切削力簡化為一階徑(jìng)向波動分量形式".10],或是將刀杆簡化為簡支(zhī)梁模型,以期得到加工孔(kǒng)圓(yuán)度形貌的數值解或解析解,就不可避免地(dì)丟失刀具係統的一些動力學特性。在實際的深孔加(jiā)工刀具係統中,刀具經常是由多個部件組成的連續體,且包含有多段刀杆及特殊構造的刀頭,因而難以用簡單模型來描述,必須構(gòu)建更加精確的深孔加工刀具係統模型。

針對上述問(wèn)題,本(běn)文將複雜深孔(kǒng)刀具係統離散為多段具有局部結構特征的梁單元,而相鄰單元之間滿足模(mó)態(tài)形函數傳遞矩(jǔ)陣的連續條件。然後,利用Newton—Raphson迭代(dài)法,並結合BTA深孔鑽削力的(de)傅裏葉多階諧波形式,給出了深孔圓度形貌(mào)形成軌跡的解析形式。據此,研究了深孔刀具動態特性與(yǔ)加(jiā)工孔圓度形貌之間的關聯關係,以(yǐ)及在深孑L低速切削過程中易出現葉瓣孑L型的成因及其(qí)機理。數值算(suàn)例驗證(zhèng)了本文所提出方法的可行性,該方(fāng)法將為實現深孔切削過(guò)程加工孔誤差的預測與控製奠定基礎。

1.BTA深孔鑽削係統的動態方程

1.1 BTA深孔鑽削係統的模型

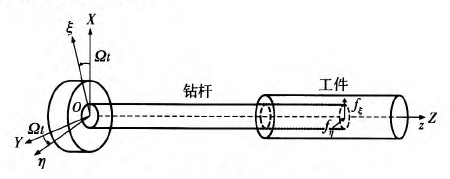

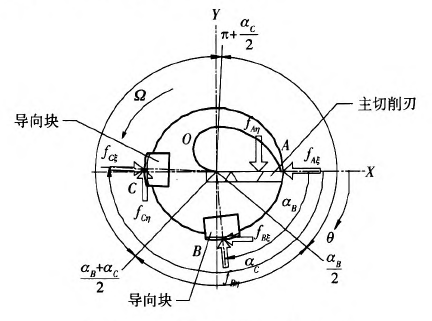

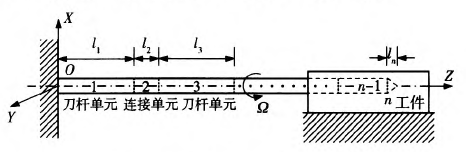

深孔鑽削加工是將特殊構(gòu)型的切削刀具裝在(zài)圓形空心(xīn)鑽杆上(shàng),使得工件(jiàn)相對於刀具作高(gāo)速旋轉運動(或刀具相對於工(gōng)件作高速旋轉運動)。通(tōng)過授油裝(zhuāng)置將高壓切削液沿著鑽杆與孔壁之間的縫(féng)隙噴(pēn)人(rén)切削區域,利用切削液自身壓力實現刀具切削部(bù)分排屑、冷卻和潤滑。圖1為鑽杆係統示意圖,其中喈邢為(wéi)旋轉坐標係,OXYZ為固定坐標係,二者(zhě)轉換(huàn)關(guān)係為f=Xcos(億)+Ysin(億)、r/=一Xsin(億)+Ycos(億(yì))和(hé)z=Z乒以是鑽杆承受的切削力分量,力為鑽杆旋轉角速度(dù)。

圖1 深孔鑽削刀具係統示(shì)意圖

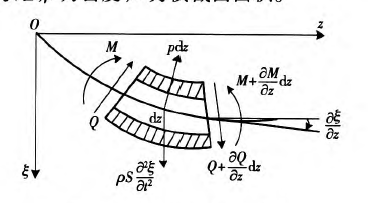

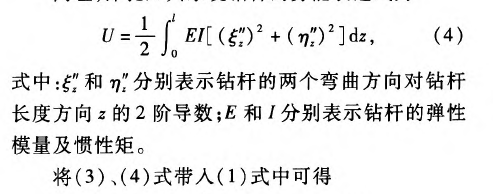

采用Lagrangian變分原理,如圖1所示的深孔刀具係統應滿足:

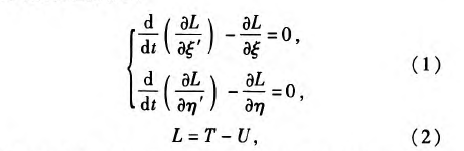

式中:L為拉格(gé)朗日函數;T為刀(dāo)具(jù)係統動能;U為刀具(jù)係統勢能;“”’表示1階導數。依據Euler.Ber—noulli梁理(lǐ)論,取旋轉鑽杆模型在受彎(wān)狀態下的(de)一(yī)個(gè)微分單元如圖2所示,圖中P為(wéi)徑(jìng)向力,Q為剪力,M為(wéi)彎矩,p為密度,S為橫截(jié)麵麵積。

圖2 BTA鑽杆微分單元

式中:出為鑽杆長度方向的微分單元;z表示(shì)鑽杆長度。同理,深孔刀具(jù)係統鑽杆的勢能表達(dá)式為

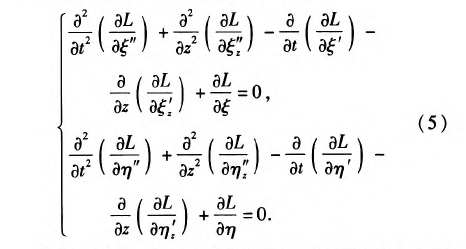

依(yī)據(5)式,旋轉坐標係下刀具係(xì)統的動力學方程可表示為

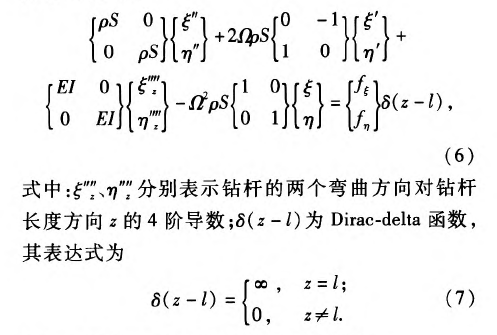

1.2 BTA深孔加工(gōng)刀具的動態切削(xuē)力

圖3 BTA深孔加工切削(xuē)力分(fèn)布

2.深孔圓度形貌的(de)形成(chéng)軌跡

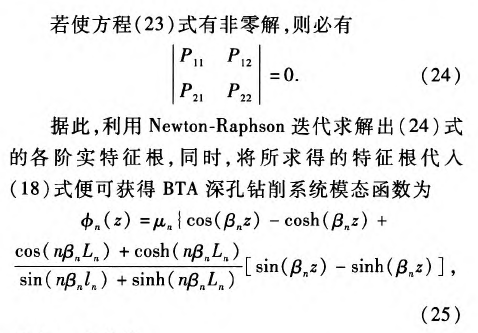

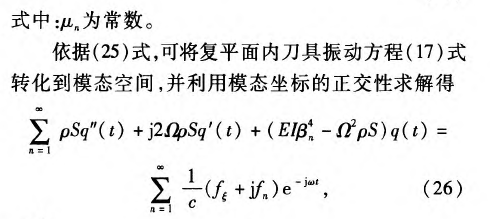

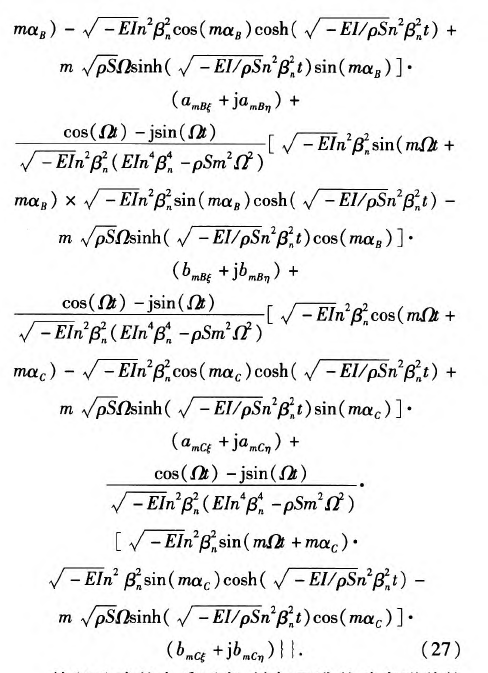

為(wéi)了便於獲得被加工孔圓度(dù)形貌的軌跡(jì)特征,可將廣義坐標(biāo)係下旋轉鑽杆的振動方程轉化(huà)到複平(píng)

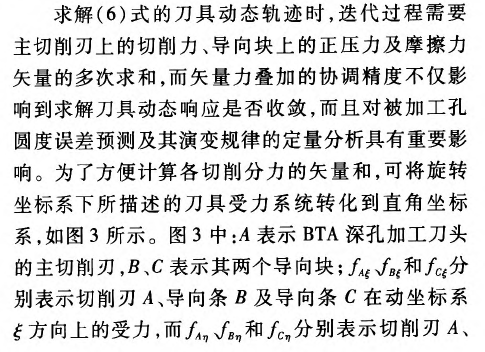

若要精準地預測孔圓度形貌軌跡,就(jiù)必須考慮刀具係統中具有局部(bù)結構特征的部件(例如:刀杆連接螺紋、刀頭等)對係統動態方程(chéng)(17)式所產生的影響。因此,依據(jù)圖4所示的(de)劃分規則,將深孔刀具係(xì)統離散為多段具有均勻結構特征的梁單元(yuán),圖4中Zi為相(xiàng)應結構單(dān)元的長度,i=1,2,......,n.

圖(tú)4深孔鑽削刀具係統(tǒng)模型

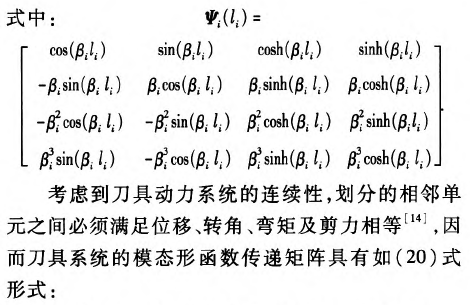

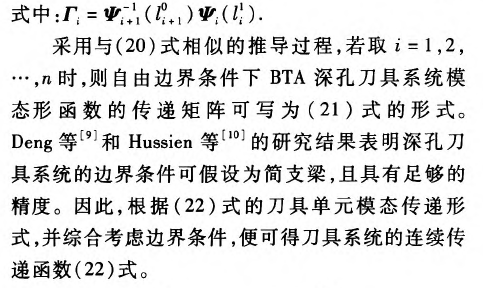

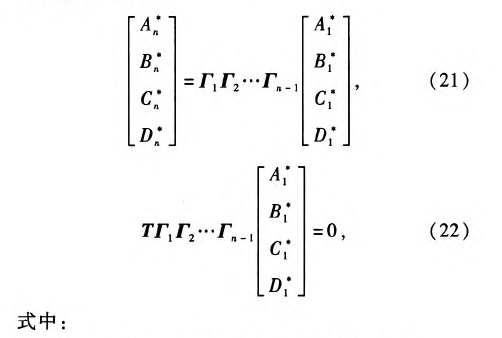

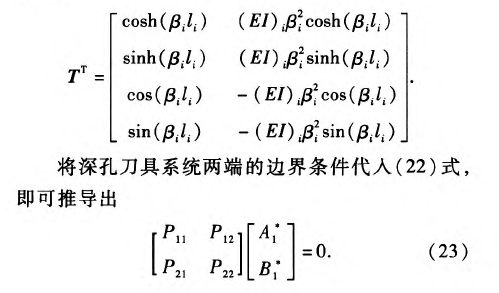

圖4中,經離散化處(chù)理後的(de)深(shēn)孔刀具係統(tǒng)可分為凡個結構單(dān)元,其中(zhōng)第i段梁的模態函(hán)數為

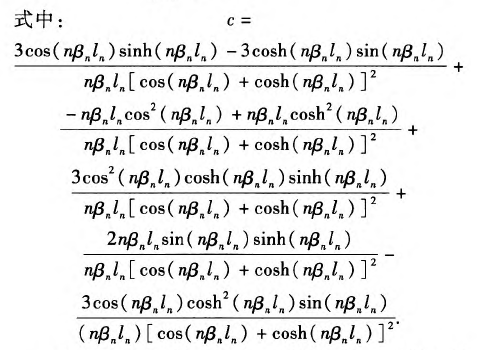

由此可見,(26)式是關於(yú)時間(jiān)函數q(t)的2階線性微分方程,故采(cǎi)用Laplace變換的方法求解,並將其轉化到原物理(lǐ)空間,方程(17)式解(jiě)的具體形式可寫為

3.方法驗證

為了驗證(zhèng)方法的(de)可行性,運用上述理論和算法編製程序,將計算結果(guǒ)與文獻[7]的實驗結果進行對比。相關計算參數如(rú)下:鑽杆材料密(mì)度為7 860 kg/m3,彈性模量(liàng)為2.06×10¨Pa;刀具直徑分別選用18.91 mm和26.40 mm兩種,其中刀具直徑為18.91 mm時,鑽杆的內徑與外(wài)徑(jìng)分別為11.5 mm和17 mm,而當刀具直徑為26.40 mm時,鑽(zuàn)杆的內徑與外徑分別為14 mm和22 mm.

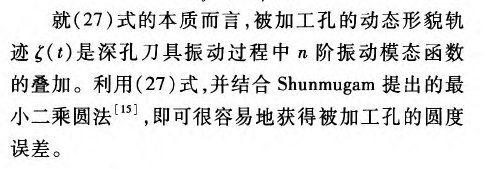

表1為在不同切削(xuē)轉(zhuǎn)速、進(jìn)給量及(jí)加工深度條件下,計(jì)算得(dé)到的被加工孔圓度誤差數值(zhí)。由表1可以看(kàn)出,當選定加工深度(dù)時,若改變鑽削(xuē)進給量、切削轉速或鑽杆直徑參數(shù),被加工孔圓度誤差的預測結果與實(shí)驗結果的變化趨(qū)勢是相同的,即隨著鑽削進給量的增加、切削轉速的(de)增大及鑽杆(gǎn)直徑的減少,被(bèi)加工孔的(de)圓度誤(wù)差均在不同程(chéng)度上增大。例(lì)如(rú)當(dāng)選定加工深度(dù)為150 mm時,鑽削進給量從0.05 mm/r增加到0.1 mm/r,圓度誤差(chà)的預測結果從2.9肛m增加到(dào)4.9鬥m,而實驗結果則從2.7“m增加到4.8鬥m;若選定加工深度為(wéi)200 mm時,切削轉速從390 r/min增(zēng)加到(dào)855 r/min,圓度誤差的預測結果與實驗結果分別(bié)從2.8鬥m增加到4.9¨m和從2.6鬥m增加到5.2鬥(dòu)m.此外,盡管(guǎn)孔圓度誤差的預測結果與實驗結果存在一些差異,但二者之間的誤差幾乎都在10%以內,這表明本文所提出的方法適用於(yú)預測被加工孔的圓度誤差及(jí)其變化趨勢,且(qiě)具有較高的精度。然而,就預測結果與實驗結果之間的差(chà)異而言,主(zhǔ)要是由於本文采(cǎi)用的切削力模型(xíng)尚存在不足之處,例如導向塊與(yǔ)孔壁(bì)表麵之間的摩擦效應、材料本身的(de)性能等因素未被考慮。

表1 圓度誤(wù)差的理論計算與實(shí)驗結果對比

4.應用算例與分(fèn)析

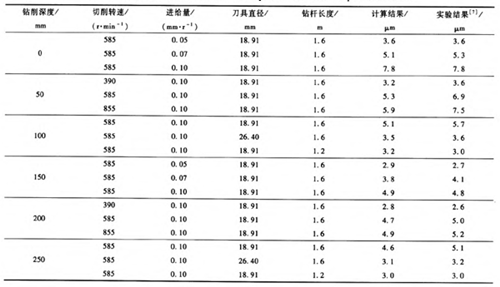

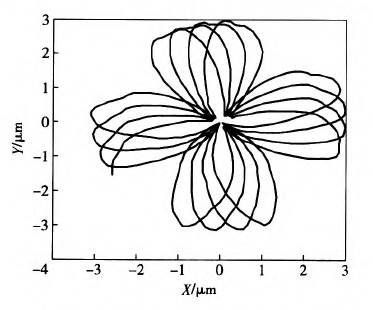

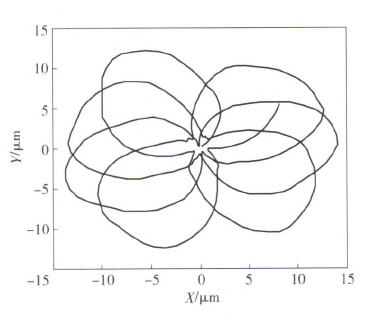

本節將運用前文所述的算法編製程序,探究不同切(qiē)削轉(zhuǎn)速條件下,刀具中心動態(tài)軌跡與孔表麵圓度形(xíng)貌之間的關聯聯係(xì),進(jìn)而為實際加工過程中精準預測或控製(zhì)被加工孔的圓度誤差奠定基(jī)礎。圖(tú)5~圖7分別給出了當進給量為0.I mm/r、鑽杆長度為I.6 m及刀具直徑為18.91 mm時,選取390 r/min、560 r/min和830 r/min 3種(zhǒng)不同切削轉速進行加工,獲得的刀具中心動態軌跡。從圖(tú)5一圖7中可以看出,隨著切削轉速(sù)的增大,刀(dāo)具中心動態軌跡(jì)的振(zhèn)動範圍不斷增大,但振(zhèn)動特征卻呈現出明顯差異。例如當刀具轉速(sù)為390 r/min時,刀具中(zhōng)心的動(dòng)態軌跡呈現出明顯(xiǎn)的4波瓣軌跡,而切削轉速為560 r/min和830 r/min時,上述現象卻並不明顯。

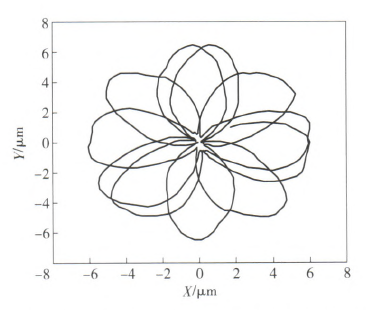

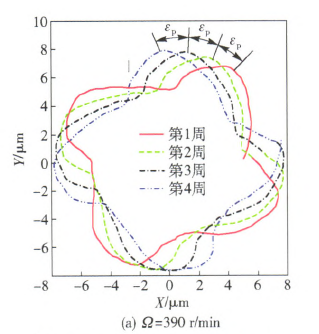

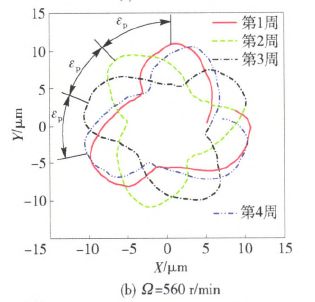

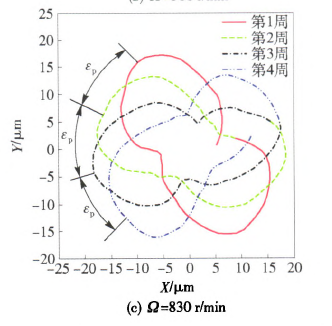

為了進一步研究孔圓度形貌的形成機製,可取上述相同的加工參(cān)數,繪製出孑L圓度形(xíng)貌軌跡,如圖8所示。從圖8中可以(yǐ)看出,對於3種不同的切削轉速而言,刀具(jù)每切削一個周期所形(xíng)成的圓度形貌軌跡(jì)與相鄰兩周之間均存在(zài)著一個相位差(chà)占,,進而造(zào)成了相(xiàng)鄰切(qiē)削周期內所形(xíng)成的孔型存在角度差異。若相位差(chà)占。越小,則(zé)相鄰切削周期(qī)的孔型(xíng)偏(piān)差(chà)也就(jiù)越小。結合Bayly等¨1和Tlusty¨釗(zhāo)的研究(jiū)可知,孔圓度(dù)形貌的偏差與刀具係統固有特性有著直接聯係。

圖5 當(dāng)力=390 r/rain時刀具中心的動態軌跡

圖6 當n=560 r/min時刀具中心的動態軌跡(jì)

圖7 當n=830 r/min時刀具中心(xīn)的動態(tài)軌跡

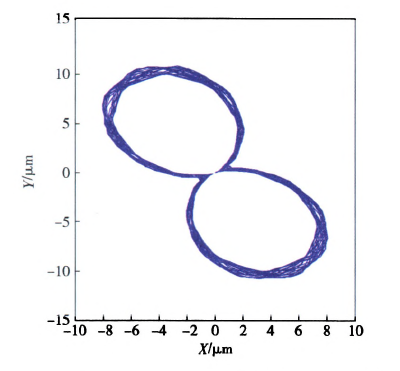

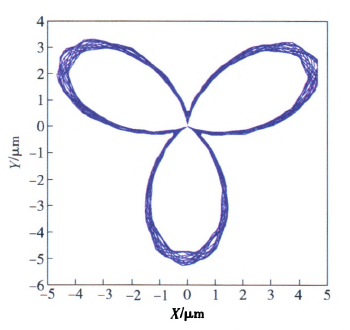

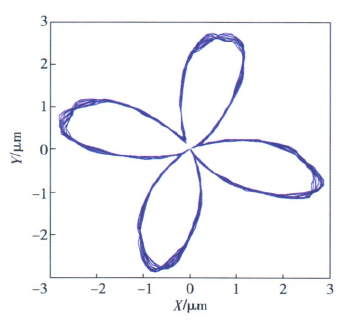

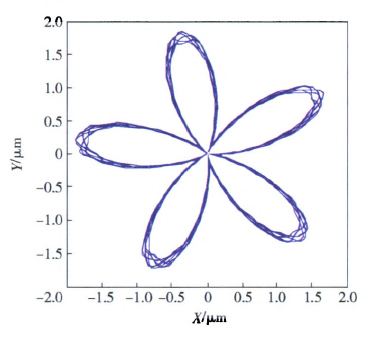

基於此,利用本文所述(shù)的數值計算方法,獲得深孔(kǒng)刀具係(xì)統(tǒng)的第(dì)1階固有頻率為25.2 Hz,將其轉化成相應的轉速單位為1 5lO.8 r/min.若選取切削轉速為390 r/min時,該值恰好接近於(yú)固有頻(pín)率的(de)四分之一(即377.7 r/min),因而被加工孔圓度形貌呈現出明顯的4瓣特征,如圖8(a)所示。圖9一圖(tú)12給出了當切(qiē)削轉速分別為深(shēn)孔鑽杆係統第1階固有頻率的1/2、1/3、1/4和1/5時,計算獲得的刀具中心動態軌跡,相應(yīng)的波瓣數為2瓣、3瓣、4瓣、5瓣。通過上述數值算例可(kě)以看出,雖然實際鑽削中引發(fā)孔圓度形(xíng)貌變化的原因不(bú)同,但(dàn)其形(xíng)成的過程和出(chū)現的規律是相(xiàng)同的,即孔圓度形貌與刀具係統的低階固有頻率及激勵頻率有(yǒu)著最為直接(jiē)的聯係。

圖8 不同轉速時孔表麵圓度(dù)的二(èr)維(wéi)形貌軌跡

5.結論

考慮到實際深孔加工刀(dāo)具(jù)係統結構的複雜(zá)性,將刀具係統離散為多段具有局(jú)部結(jié)構特征的梁單(dān)元,其中相鄰單(dān)元之間滿足模態形函數傳遞(dì)矩(jǔ)陣的連續條件,進而構建了深孔圓度形貌形成軌(guǐ)跡的解析表達(dá)式。運(yùn)用(yòng)該數值計算(suàn)方法(fǎ),研究了刀具動態特(tè)性與加工孔圓度形貌之間的關聯關(guān)係。由數值計(jì)算結果可以看(kàn)出,雖然深孔鑽(zuàn)削過程(chéng)中引發孔圓度誤差變化(huà)的原因(yīn)不同,但其形成的過(guò)程和出現的規

圖9當n=755.4 r/min時刀具中(zhōng)心的動態軌跡

圖10 當n=503.6 r/min時(shí)刀具中心的動態軌跡

圖(tú)1l 當力=377.7 r/min時刀具中心的動態軌跡

律是相同的,即孔圓度誤差形貌與刀(dāo)具係統的固有頻率及(jí)激勵頻率有(yǒu)著最為直接的聯係。此外,算例結果也驗(yàn)證了(le)本文所提出的方法適用於探究被加工深孔圓度誤(wù)差的變化規(guī)律,這些將為(wéi)實現深孔(kǒng)切削過程(chéng)加工孔圓度誤差的預測與控製(zhì)奠定基礎,且具有足夠的精度。

圖12 當1-1=302.16 r/min時刀(dāo)具中心的動態軌跡

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年(nián)11月 分地區(qū)金屬切削機床(chuáng)產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘(chéng)用車(轎車)產量(liàng)數據

- 2024年11月 新(xīn)能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多