微銑刀製備技術與(yǔ)實驗研究

2016-10-19 來源:中國(guó)工程(chéng)物理研究院機械製造工(gōng)藝研究所 作者:楊正傑,張勇斌,徐淩羿

摘要:微銑刀製備技術是微細銑削的(de)關鍵技術之一,對微細銑削加(jiā)工出的微小零部件的特征尺寸和表麵(miàn)質量有重要影響。從微銑刀具的材(cái)料與塗層及其製造工藝兩方麵,對微(wēi)銑刀製備技術進行(háng)了(le)介紹,並通過線(xiàn)電極電(diàn)火(huǒ)花磨削方法製備了(le)刀頭(tóu)直徑為100 μm 的微銑刀,初步驗證了基於自研μEM-200CDS2 微細(xì)組合電(diàn)加工機床開展微銑刀在位(wèi)製備的能(néng)力。

關鍵詞:微銑(xǐ)刀;材料與塗層;製造工藝;在位製備

近年來, 高精(jīng)度的微小零部件在(zài)航空航天、生物醫學、電子工業、環(huán)境工程、通信及汽(qì)車製造(zào)等行業的應用需求不斷增加。微小零部(bù)件的加工需采取可靠性高、可重複性好的加工(gōng)方式,目前其(qí)加(jiā)工方式主要有:LIGA 技術、激(jī)光加(jiā)工、離子束加工、超聲振動加工、微細(xì)電火花加工(gōng)、微細切(qiē)削加工等[1]。在(zài)微細(xì)切削(xuē)加工領域中,微細銑削能以(yǐ)較高的材料去除率加工(gōng)多種工程材料,並能加工複雜形狀的三維結構,使微細銑削在微小零部件加工中的重要性顯著(zhe)增加[2]。

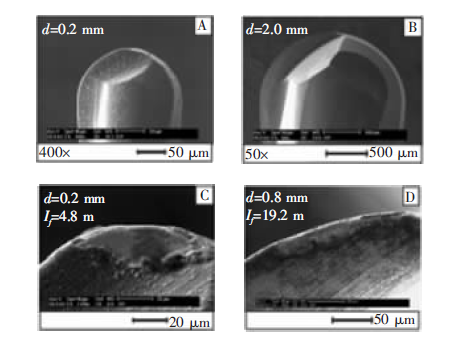

在微細銑削過程中,由於銑刀(dāo)尺寸與結構的縮小會引起銑刀熱膨脹的減小和靜態剛度的增大(dà),同時(shí)由(yóu)於固有頻率的提高會增加切削(xuē)係統的(de)動態穩定性[3]。但在微細銑削(xuē)加工中,由於刀具及(jí)其切削參數的縮小會(huì)帶來尺度效應(圖1),使切削力增大(dà),刀(dāo)具易(yì)磨損和破損,切削狀態極(jí)其複雜[4-5]。因此,微銑刀直接影響微小零部件的特征尺寸和表(biǎo)麵質量,其製備技術(shù)一(yī)直是微細銑削的關鍵技術之(zhī)一(yī)。

本文將從微銑刀的刀具材料與塗層、刀具(jù)製造工藝兩方麵(miàn)對微銑刀製備技術(shù)進行概述,並對基於自研μEM-200CDS2 組合微細加(jiā)工機床(chuáng)開展(zhǎn)的(de)微銑刀製備實(shí)驗進行介紹(shào)。

1. 刀具材(cái)料與塗層

1.1 刀具常用材料

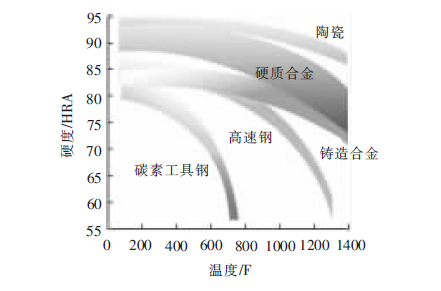

微銑(xǐ)刀通常是由高速鋼、硬質合金、PCD(聚(jù)晶(jīng)金剛石(shí))等耐磨超(chāo)硬材料製成。硬質合金具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一係列優良性能,尤(yóu)其是具(jù)有在高溫(wēn)下仍能保持很好(hǎo)的硬度(dù)和強(qiáng)度的特性(圖2)[6],被(bèi)廣泛用作刀具材料。目前硬(yìng)質合金微銑刀(dāo)技術已較(jiào)成熟,可商品化生產直徑<0.5 mm 的硬質合金球頭微銑刀和平底微(wēi)銑刀,且國內已能生(shēng)產直徑0.2 mm的(de)微銑(xǐ)刀(dāo),國

圖1 刀具幾何形(xíng)貌(mào)與磨損的尺(chǐ)縮效應

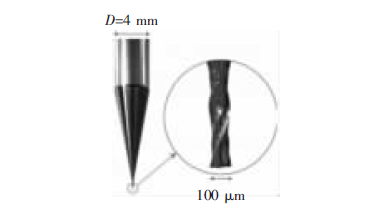

外已推出最小直徑達10 μm 的微銑刀[7]。圖3 是硬質合金材料製作(zuò)的一種典型的雙刃微銑刀[1]。圖4 是用線(xiàn)電極(jí)電火花磨削加工出的直徑100 μm 的硬質合金微銑刀[8]。然(rán)而,傳統的硬質合金刀具材料越來越(yuè)不能滿足微細(xì)加工對於刀具硬度和耐磨性的要求,需不(bú)斷開發刀具材(cái)料的新(xīn)牌號,使其更適應被加工材料和切削條件, 從而達到提高切削效率的目的[9-10]。

圖(tú)2 典(diǎn)型刀具(jù)材料硬度隨溫度的變化

圖3 WC 材料的典型雙刃微銑刀

圖4 WEDG 加工出直徑100 μm 的WC 材料D 型微銑刀

金剛石刀(dāo)具分為天然金剛石和人造金剛石刀具,具有(yǒu)硬度高、抗壓強度高(gāo)、導熱性及耐磨性好等特(tè)性。金剛石作為(wéi)一種超硬刀具材料應用於切削加工已有(yǒu)數百年曆史,20 世紀70 年(nián)代人們(men)利用高壓合(hé)成技術合成了PCD, 解決(jué)了天(tiān)然金(jīn)剛石數量稀(xī)少、價格昂貴的問題,使金剛石刀具的應用範圍擴展到航空、航天、汽車、電子、石材(cái)等多個(gè)領域。與硬質合金相比,PCD 的硬度約為硬質合金的8~12 倍,導熱係數約為硬質合金的1.5~9 倍, 摩擦係數一般僅為0.1~0.3(硬質合金的摩擦係數為0.4~1),熱膨脹係數約為硬質合金(jīn)的1/5,因而PCD 刀具更鋒利、耐用。然而,由於PCD 的高硬度與耐磨性,也使PCD微銑刀刀刃很難加工。

由於碳對鐵的親和作用,尤其是在高溫下金剛石與鐵會發生(shēng)化學反(fǎn)應,故(gù)PCD 刀具不適宜加工鐵及其合金材料。同時,PCD 刀具與有色金屬、非金屬材料間的(de)親和力(lì)很小,在加工過程中切屑不易(yì)粘結在刀尖上(shàng)形成積屑瘤,故(gù)PCD 刀具常用作加工各種有色金(jīn)屬和極耐磨的高性能非金屬材料,如鋁(lǚ)、銅、鎂及其(qí)合金、硬質合金、纖(xiān)維增塑材料、金屬基複合(hé)材料及木材複合材料等[11]。

1.2 刀具塗層

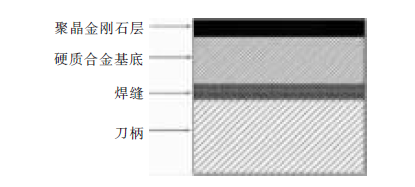

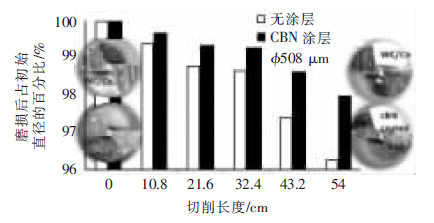

塗層(céng)是在(zài)韌性較好的硬質合金或高速鋼刀具基體上塗覆一層(céng)耐磨(mó)、耐高溫的金屬化合物而(ér)獲得的。塗層技術是解決刀具材(cái)料中硬度(dù)、耐磨性與強度、韌性(xìng)之間矛盾的一個有效(xiào)措施,塗層的應用極大地改善(shàn)了刀具性(xìng)能。目前,PCD 塗層刀具與CBN塗層刀具得到越來越多的重視, 硬質合金基底的PCD 塗層刀具不但有高硬度(dù)、高耐磨性、高導熱性、低摩擦係數、低熱(rè)膨脹係數等PCD 的優點,還具有硬質合金良好的強度和韌性[12]。Goto 等[13]研(yán)製了直徑30 μm 的CBN 塗層銑刀(dāo), 並對其加工效果進(jìn)行了分(fèn)析。Tugrulözel 等[14]通過有限元分析及實驗驗證了(le)CBN(氮化硼)塗層微銑刀比無(wú)塗層的微銑刀更耐熱耐磨。圖5 是PCD 塗層刀具的一般結構,圖6是有塗(tú)層與無塗層磨損(sǔn)的比較。

2. 刀具典(diǎn)型(xíng)製造工藝

微銑刀的刀(dāo)具製造有精密磨削、聚焦離子束(shù)加工、電火花加工、激光加工、超聲振動研磨及組合複合加工等多種(zhǒng)工藝,目前(qián)對於微銑刀製備的研究主要集中在精密磨削、聚(jù)焦離子束加工及(jí)電火花加工工藝方麵。

圖5 PCD 刀具的一般結構示意(yì)圖

圖6 由於磨損引起的(de)電極直徑(jìng)變化的比較

2.1 精密磨削法

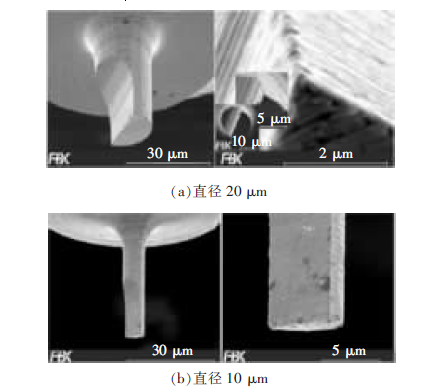

精密磨削是用微小型金剛石砂輪(lún)磨削實現對硬質合金、高速鋼(gāng)、金剛石(shí)等超硬材(cái)料的刀刃成形。精密微細磨削技術是較成熟(shú)的微(wēi)細銑(xǐ)刀製備和(hé)修正工藝, 能滿足一定直徑(jìng)尺寸的(de)微細銑刀的製造。但(dàn)當微(wēi)細(xì)銑刀的特征尺寸降低到某一特征值後,微細銑刀在磨削成(chéng)形時會因剛度變差而導致其應力變形大甚至斷裂失效,成為微細銑刀發展的一個技術瓶頸[15]。Onikura 等[16]通過超聲振動磨削方法加工出直徑11 μm、長160 μm 的(de)高深徑比刀具。Aurich等[17]采用精密磨削方法加工出直徑10~50 μm 的微立銑刀(圖7)。

圖7 D 型微立銑(xǐ)刀

2.2 聚焦離子束法

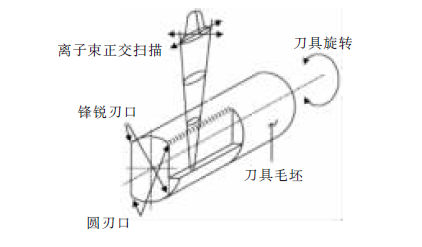

聚焦離子(zǐ)束濺射技術(FIB)的基(jī)本原理是在離子柱頂端的液態離子源上加強電場,形成數十KeV的正(zhèng)電荷離子束,並通過計算機控製高能(néng)離子束聚焦轟擊工件表麵,將高能離子束的動能傳遞到工件的原(yuán)子或分子上,從而產生濺射(shè)效應達到去除材料的目的。加工原理示意圖見圖8。

圖8 FIB 的基本(běn)原理示(shì)意圖

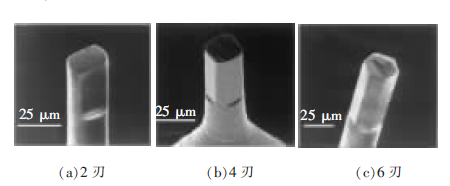

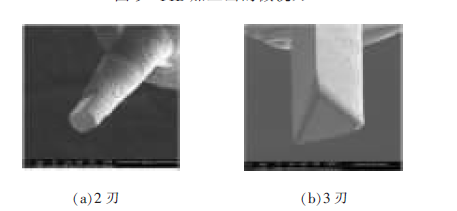

利用FIB 技術可對硬質合金、高速鋼、單晶金剛石等多(duō)種刀具材料進行顯微加工。與精密磨(mó)削相比, 基於FIB 技(jì)術的刀具成形過程沒(méi)有機械力的作用,刀具在製造過程中不(bú)會破損,能(néng)製備出具有極小特征尺寸及納(nà)米級刃口半徑(jìng)的微(wēi)刀具。但FIB 的缺點在(zài)於設備價格高、材料去除速(sù)度慢及難以獲得凹曲(qǔ)麵形狀(zhuàng)。圖9 是用FIB 技術製作的直徑約為25 μm 的微銑(xǐ)刀,其(qí)輪廓形狀有(yǒu)兩麵體(tǐ)、四麵體(tǐ)和六麵體,切削刃分為(wéi)2 刃、4 刃和6 刃,刀具材料為高速鋼和硬質合金[18]。利用這些刀具(jù)可分別對鋁、黃銅、4340 鋼和PMMA 等工件材料進行(háng)微細銑削加工。圖10 是(shì)張少婧[19]研製的直徑50 μm 的雙刃(rèn)立銑刀(dāo)(圖(tú)10a) 和直徑(jìng)約15 μm 的三刃立銑(xǐ)刀(dāo)(圖(tú)10b)。

圖9 FIB 加(jiā)工出的微銑(xǐ)刀

圖10 FIB 加工出的微銑刀(dāo)

2.3 電(diàn)火花加工法

線電(diàn)極電(diàn)火花磨削(WEDG)是目前(qián)微細刀(dāo)具製造技術的研究熱點。該工藝的材料蝕除機理與普通電火花加工相同,通(tōng)過導電電極絲和工件材料之間脈衝放電時產生的電腐蝕來蝕除多餘材料,以達到對工件形狀、尺寸和表麵質量的要求,多用於(yú)高強度、高剛度、高硬度的難加(jiā)工材料(如(rú)PCD)的加工。對於(yú)電火花加工微銑刀的研究主要集中在製作直徑更小的微(wēi)銑刀及獲取更好的加工質量方麵。Yan 等[20]通過線(xiàn)電極電火花(huā)方法製造了直徑50 μm非圓截麵的微細(xì)立銑刀。Fleischer 等[21]通過有限雲方法設計出(chū)單刃微細立銑刀,並用線電極電火花方法製造出直徑50 μm 的微銑刀(圖11)。Gao 等(děng)[2]研究了采用線電極電火花方法(fǎ)加工微銑刀時放電參數對微銑刀加工質量的影響。

圖11 直徑50 μm 的(de)螺旋型微銑刀

總體(tǐ)而言,相(xiàng)比於精(jīng)密(mì)磨削加工,特種加工(gōng)方法的非接觸加工、無宏觀切削力及適(shì)於微三維結構加工等優勢,使其更(gèng)適合微(wēi)銑刀的製備。而對於目前在微銑刀製備中應用較(jiào)廣的電火花加工和聚(jù)焦離子束加工技(jì)術,電火花加工在去除率和加工成本方麵更具優勢,但其表麵特性和尺寸精度落後於聚焦離子束濺射技(jì)術(shù)。今後,微銑刀製備技(jì)術的發展將趨於獲得更小尺寸(cùn)、更好表麵質量、更高加工效率和更可靠(kào)的加工穩定性,電火花、FIB 等特種加工的複合或(huò)組(zǔ)合(hé)加(jiā)工方法,將會是(shì)微銑刀製備領域的重要手段。

3. 微銑刀在位製備實驗

中物院機(jī)械製造(zào)工藝研究所從2000 年開始對微細電加工技術進行研究, 研製出的(de)μEM-200CDS2 微細組合電加工機(jī)床(圖(tú)12)綜合了微(wēi)細電火花、微細電(diàn)解及微細超聲等先進的(de)工藝手段,配置了自主研發的高精(jīng)度高穩定性床身、宏微結合的進給裝置、高(gāo)頻窄脈寬微能(néng)脈衝電源(yuán)、多功能高精度複合主軸、雙功能在位精密磨(mó)削裝置及在位精密測(cè)量裝置等關鍵單元。其中,宏微結合進給裝置(zhì)的分辨率可達0.05 μm, 高頻窄脈衝電源的脈寬可達到60 ns,機床直線軸(zhóu)的分辨率可達0.1 μm,能滿足微銑刀(dāo)在(zài)位精密製備的精度要(yào)求。

圖12 16 軸的μEM-200CDS2 型微細組(zǔ)合電加工樣機

為了充分利用μEM-200CDS2 機床的在(zài)位精密微細修整能力,實現微(wēi)銑(xǐ)刀的在位精密製備,本文在該機(jī)床平台上開展了刀頭直徑為100 μm 的微銑刀精密製備實驗。

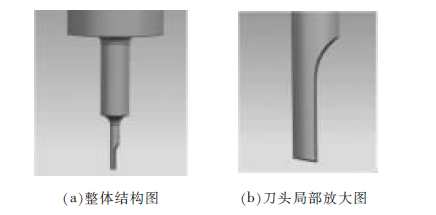

3.1 微細立銑刀的設計與加工

簡單異形結構的(de)微銑刀與(yǔ)目前商品化的螺旋刃微銑刀相比,具有剛度好、製備容易等優點,因而本實驗製備的微細立銑刀采用結構簡單的直刃(rèn)D 型(圖13),主要特征尺寸如下:刀柄直徑0.9 mm,刀頸直徑300 μm,刀頭直徑(jìng)100 μm,刀頭長度(dù)300 μm,銑刀(dāo)總長20 mm,主切削刃(rèn)與底切削刃前角均為(wéi)0°,底切削刃後角為20°。微細立銑(xǐ)刀材料選(xuǎn)用目前微銑刀製備最常用的(de)硬質合金材料。

圖13 微細立銑刀的結(jié)構

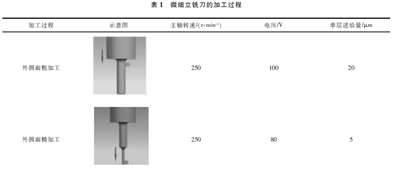

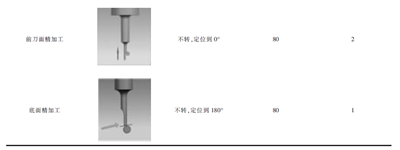

微細立(lì)銑刀毛坯為直徑(jìng)0.9 mm 的硬質合金棒料, 裝夾在可沿(yán)Z 向作進給運動的機床主軸上,線電極裝夾(jiá)在可沿X 向作進給運動的工作(zuò)台上,該線電極直徑為0.12 mm。加工過程分為4 步:外圓麵粗加工、外圓麵(miàn)精加工(gōng)、前刀麵精加工和底麵精加工。為(wéi)提高加工(gōng)精度,每步均采用分(fèn)層加工的(de)方(fāng)式。如表1 所示,外圓麵加工時主軸旋轉,其自下而上的運動為主運動,每加工一層,線電極沿(yán)X 向進(jìn)給一次。粗(cū)加工時電壓為100 V,單層進給量為20 μm;精加工時電壓為80 V,單層(céng)進給量為5 μm。前刀麵加工時主軸定位到(dào)0°不旋轉,其自上而下的運動為主運動,每加工一層(céng),線電極(jí)沿X 向(xiàng)進(jìn)給一(yī)次,加工電壓為80 V, 單層進給量為2 μm。底麵加工時主軸定位(wèi)到180°不旋轉,主軸與工作台聯動實現20°斜麵的加工,每加工一層,線電極沿Z 向(xiàng)進給一次,加工電壓80 V,單層進給量1 μm。

3.2 實驗(yàn)結(jié)果

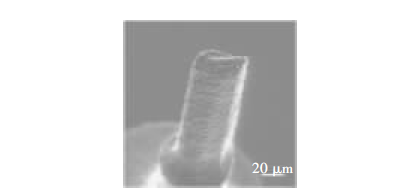

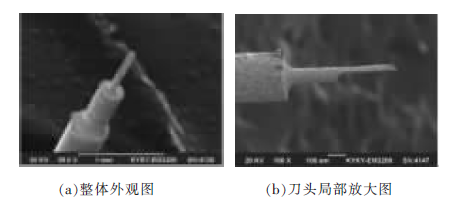

如圖14 所示, 掃描(miáo)電(diàn)鏡下的微細立銑刀有良好的幾(jǐ)何位置精度,表麵較平整,刃口半徑<3 μm,刀刃鋒利, 初(chū)步(bù)驗證了μEM-200CDS2 機床具有良好的微銑刀在位製備(bèi)能力。

圖14 直徑(jìng)100 μm 的直刃D 型微細立(lì)銑刀掃描電鏡圖

4. 結束語

在微細(xì)銑削加工技術領域,刀具材(cái)料以硬質合金為(wéi)主, 研(yán)究熱點集中在開發新牌號的硬質合金上,同(tóng)時對PCD、PCBN 等(děng)其他耐熱耐磨材料的研(yán)究也越(yuè)來越多。刀具塗層的發展特點是多樣(yàng)化和係列化,在層出不窮的塗(tú)層新產品中,既有適應高速切削、幹切削和硬切削的耐磨、耐熱(rè)塗層,也(yě)有適應斷續切削的韌性塗層,還有適用於(yú)幹切(qiē)削(xuē)及需(xū)要降低(dī)摩擦係數的潤滑塗層, 以硬質(zhì)合金為基底的PCD、CBN 等(děng)塗層刀具的(de)研究越來越受到重視。

隨著微型銑刀的(de)發展, 刀具形式趨於多樣化,刀具形狀一般區別於常規的(de)普通(tōng)銑刀。微型銑刀的切削刃有類似於普通銑刀刃口形狀的螺旋刃,也有(yǒu)特別經過設計的獨有的三角形截麵立銑刀、半圓形單刃銑刀和正六(liù)邊形的六刃(rèn)立銑刀。所有目前常用的(de)微銑刀製造工藝以特種加工為主,加工效果較好的方法為聚焦離子束加工,而性價比較(jiào)高(gāo)的(de)方法為電火花加工。今後,微銑(xǐ)刀製備技術的發展將趨於獲更小尺寸、更好表麵質量、更高加工(gōng)效率和更可靠(kào)的加工穩定性,電火花、FIB 等特種加工的複合或組合加(jiā)工方法,將會是微銑刀製(zhì)備領域(yù)的重要手(shǒu)段。

實驗證明,中物(wù)院機械製造工藝研(yán)究(jiū)所自行研製的μEM-200CDS2 微細組合電加工機床能滿足微(wēi)銑刀在位精密製備的要求,具(jù)有(yǒu)良好的微銑刀在位製備能力。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數據

- 2024年11月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘(chéng)用車(chē)(轎車)產量數據(jù)

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(chē)(轎車(chē))產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工人都(dōu)去哪裏了?

- 機(jī)械老板做了十多年,為何還是小作(zuò)坊(fāng)?

- 機械行業最新(xīn)自殺性(xìng)營銷,害(hài)人害(hài)己!不(bú)倒閉才

- 製造業大逃亡

- 智能時(shí)代(dài),少(shǎo)談點(diǎn)智造,多談點製造

- 現實麵前(qián),國人(rén)沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及(jí)工裝設計

- 傳統(tǒng)鑽削與螺(luó)旋銑孔加工工藝(yì)的區別