伊斯(sī)卡,工(gōng)於銑削

2016-10-12 來源:伊斯卡 作者:-

前(qián)言

銑削(xuē)起始於十九世紀後半葉(yè),采用(yòng)帶有切削刃(切削齒)的類似於現在稱之為銑刀體或銑刀的旋轉刀(dāo)具(jù)從工件(jiàn)上去除零部件餘量,毋庸置疑地成為加工製造的重要組成部分。

在(zài)過去的一個半世紀,作為非常重要的(de)加工方式,銑削加工(gōng)因循序演變以及技術革新(xīn)的(de)雙重推動取得了長足的發展。技術的漸次進步確保(bǎo)了銑加(jiā)工機(jī)床的持續演(yǎn)化,而類似於計算機數字控製技術(CNC)這些全新的技術為銑加工機床加工(gōng)性能(néng)帶來跨越式的技術革新。

現代(dài)五軸加工中心使得對複(fù)雜形狀零部件進行非常高效(xiào)的(de)銑削加工成為(wéi)可能。現今,銑(xǐ)削加工是(shì)零件以平麵銑以及輪廓銑(xǐ)削(xuē)的方式去除餘量的主要(yào)加工方式,並使得零件具有一定尺寸公差範圍內的精度以及所需的(de)被加工表麵質量。

刀具的發展僅能部分反映出銑削(xuē)領域卓越的技術進步。當今的銑加工機(jī)床所(suǒ)能實現的進給及切削速度離不開現代銑刀所具足的先進性能。

盡管刀具尺寸形狀讓人一目了然,其發展變化易於被觀察到並容易因此受(shòu)到肯定,然而刀具領域相關的亞(yà)微米級、納米級、分子級的先進性所帶來的(de)進步與提升看上去卻並不那麽明顯。

近(jìn)些年來,當聚晶金剛(gāng)石(PCD),立方(fāng)氮化硼(CBN)及晶(jīng)須陶瓷作為切削刃部分材料應用於銑刀時被看做具有革命性;如今看來這些刀具材料及應用方式卻並不(bú)那麽通用。不管怎樣,硬質合金,尤其是塗覆有耐磨性保護材料塗層的硬質合金,依舊是裝(zhuāng)夾於可換刀片式銑刀體的可轉位刀片的最主流的材料(liào),更不用說整體硬質合金立(lì)銑刀了。

最近,粉末冶(yě)金領域發生(shēng)的非凡進步正是減小了(le)硬質合金晶粒的尺寸(cùn)。當前,主流的整體硬質合金立(lì)銑刀及可(kě)轉位刀片由具(jù)有(yǒu)0.3-0.8 μm粒度的亞細晶粒基體製成(chéng)。小晶粒基體使得製造兼具非常尖銳及高韌性的切削刃成為可能。更進一步,更小的晶粒(lì)尺(chǐ)寸與引(yǐn)入(rù)的先進壓製技術相結合,使得生產製造出具有不同刀尖高(gāo)度(dù)的複雜形狀(zhuàng)的與眾不同的刀片成為可能。技(jì)術創新的幾何形狀優化了切削(xuē)刃形狀,不(bú)僅保(bǎo)障了輕快且穩定的銑削(xuē)加工,還提高了加工零件表麵的精度。

納米技術領域的實(shí)踐成果最終收獲耐磨等(děng)級更高的物理(lǐ)氣相(xiàng)塗層(PVD)。這類原子級別的塗(tú)層,由最大厚度(dù)不超過50nm(納米)的塗層一層層疊加而成,與傳統塗層方(fāng)式相比,顯著(zhe)提高了塗層的強度。此(cǐ)外(wài),應用於可轉位刀片的最新的塗層後處理技術去除了表麵一層的塗層進而增加了刀片(piàn)的耐用性。例如,伊(yī)斯卡應用於銑刀片的(de)牌號(hào)IC808及IC830正是基於上述原理。這類合(hé)金牌號在進行了TiAlN PVD納(nà)米塗層後進(jìn)一步采用(yòng)了伊(yī)斯卡原創的束魔塗層後處理(lǐ)技術 (SUMO TEC)。

三種高(gāo)效粗銑加工方(fāng)式(shì)

由於銑削加工往往有大量去除工件材料的需求,而(ér)粗銑過程往往(wǎng)會耗費大量的時間,因此縮短加工周期使得用戶能收獲更(gèng)高的收益。這裏有幾種高效粗銑加(jiā)工的方式有助於實現(xiàn)目標(biāo),卻對銑刀有(yǒu)著(zhe)特別的要求。

當采用每齒大進給(gěi)(HFM)或快(kuài)速進給(FF)進(jìn)行銑削時,切削深度小,進給卻很大。比如,在對鋼件進行大進給加工時,從以毫米為單位的尺(chǐ)度來看,每齒進給(gěi)往往大於切(qiē)削深度。一款大進給銑刀切(qiē)削刃經(jīng)特別設計以使得(dé)切削力沿刀具旋(xuán)轉軸(zhóu)線作(zuò)用於銑刀,也就是指向銑加工機床剛性最大的主(zhǔ)軸方向,同時作用於銑刀的撓曲載荷小。大進給加工的主要優點是在相對低的機床功(gōng)率消耗下實現非常高(gāo)的金屬去(qù)除率。

能實現大進給銑削加工(gōng)的銑刀有多種設計形式,也包括夾持可轉位銑刀片的銑(xǐ)刀及整體硬質合金立銑刀。最明顯的特點是切削刃的形狀;通常情況下切削刃(rèn)看上去為在圓弧上(shàng)截取的一部分,最終使得銑刀切削刃角度主(zhǔ)偏角角度範圍大(dà)致介(jiè)於10-17°。

伊斯卡雙麵飛碟(dié)銑刀(HELIDO UPFEED Н600)係列雙麵刀片(piàn)的前刀麵設計結(jié)合了凸麵設計(jì)及凹麵設計。複雜形狀顯著提高(gāo)了對切屑的(de)控製並有利於切屑(xiè)從切削區域排出。銑刀片後(hòu)刀麵交替傾斜,方向相反,其結果是具有非常經濟的優勢,每片雙麵可轉位銑刀片帶6個切(qiē)削刃,每一麵帶3個切削刃。

最初(chū)推出大進給銑刀旨(zhǐ)在用於(yú)複雜表麵的粗(cū)銑加工,比如(rú)模具工業零件;現在大進(jìn)給銑刀已被視為高效粗加工的方式而廣泛應用於(yú)平麵銑(xǐ)削,特別適用於大型零部件。然(rán)而,不是每一款機床都能(néng)滿足大進給銑刀對高速進給驅動的需求。

對於低速高功率的機床而言,可采用帶30°主偏角(jiǎo)的中速進給銑刀(MF)。中速進給銑刀每齒進給(gěi)小於大進給銑刀,但也高於常規進給,故而能(néng)被稱為(wéi)“中速進給”。與此相反,相比於典型的大進給銑(xǐ)刀,中速進給銑刀的切削深度更大。於是,同(tóng)樣收獲高生產率的粗(cū)銑加工,隻是消耗機床功率更高。

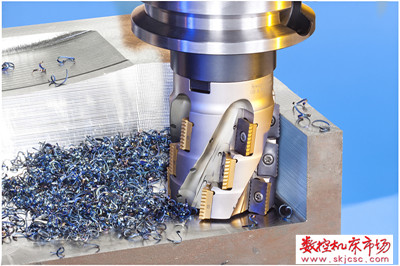

在諸如(rú)深腔、寬邊(biān)、深方肩銑等切削深度很大,有(yǒu)必要考慮高效去除大量的被加工材料(liào)時(shí),夾持可轉位刀片的玉米(mǐ)銑刀或長切削刃銑刀是首選。切削(xuē)過程由一(yī)整套可更換的刀片(piàn)完成,立(lì)裝夾持諸如蝴蝶(dié)銑刀片T490的玉(yù)米銑(xǐ)刀使得刀(dāo)具性能最大化,立裝夾持設計原理最大限度地確(què)保了銑刀體(tǐ)的高強度及高剛性。

意欲降低玉米銑刀所消耗的機床功率並提高其動態加(jiā)工性能的渴望促進了對帶有分屑槽刀(dāo)片的采(cǎi)用。這些前沿銑刀片的切削刃特別設計有分屑槽。在這個領(lǐng)域(yù)的(de)進一步發展是推(tuī)出可對切屑進行(háng)二次(cì)加(jiā)工的刀片,即逐一地將(jiāng)切屑撕裂至更細小的切屑。粉末冶金的進一步發展使得能生產高韌性,帶有高(gāo)強(qiáng)度分屑槽(cáo)切削刃的燒結後即定型(xíng)的分屑槽銑(xǐ)刀片,譬如伊斯卡(kǎ)可轉位風火輪銑刀片MILLSHRED,該銑(xǐ)刀片(piàn)能承(chéng)受整個粗銑加工(gōng)過程中的重載荷(hé)。

粗銑實現鏡麵

前(qián)沿的新型刀(dāo)具材料及先進的加工方式(shì)(比如,高速銑削HSM)為(wéi)工藝流程的製定及(jí)生產計劃安排帶(dài)來(lái)了顯(xiǎn)著的進步。在許多案例中,現在已經有可能做(zuò)到,不僅顯(xiǎn)著降低淬硬件磨削加工前的(de)工件表(biǎo)麵餘量,甚至(zhì)能以銑(xǐ)代磨。這一方式大幅減少了加(jiā)工過程的工序步驟,有時候也意味著單一的一(yī)次裝夾也能(néng)如願以償地通過各種加工技術完成加工。

銑削的進步還來自於其他(tā)領域,無論是刀具還是工件材料硬度的上限一直在提升。當今,整體硬質合金(jīn)立銑刀能成功(gōng)應用於硬度(dù)高達HRC63及以上的淬硬鋼的加(jiā)工。無獨(dú)有偶,夾持可轉位刀片的銑刀也在持續升級(jí)改進以覆(fù)蓋大多(duō)數粗銑加工。

為進一步降低精銑加工的成本,刀具設計工程師們對早在粗銑加工階段即能收獲更高等級(jí)的表麵粗糙度進行了持續研發工作。這一目標驅動促使伊斯卡研發工程師創生(shēng)出燕(yàn)尾IQ845銑刀(DOVEIQMILL),一款主偏角為50°的可轉(zhuǎn)位(wèi)麵銑刀。這款頗具(jù)開創性(xìng)設(shè)計的麵(miàn)銑刀夾持(chí)合算的雙麵(miàn)可轉位(wèi)刀片,裝夾於(yú)銑刀(dāo)體的切削刃形成正的刃傾(qīng)角,使得切削輕快而穩(wěn)定。另外,銑刀片的(de)前沿幾何形體及其高剛性地裝夾於刀體定位槽,共(gòng)同使(shǐ)得當以相(xiàng)對於精銑切削參數的粗銑加工切削參數進行銑削能收獲鏡麵的零件表麵。

對(duì)多功能的強調!

在(zài)上個(gè)世紀(jì)九十年代,伊斯卡曾推出裝夾可轉位刀片的變色龍銑刀(CHAMMILL)。其前綴“CHAM”引(yǐn)自於“變色龍CHAMELEON”這個單詞,該詞形象地凸顯了此刀具的主要特點。銑刀體定位槽能裝夾不同形狀的(de)單麵銑(xǐ)刀(dāo)片,兩種方刀片(主偏(piān)角分別為90°及45°)及圓刀片及八邊(biān)形刀片。這一原(yuán)理奠定了刀具應用的(de)多樣性(xìng),而相似的設計現(xiàn)在已出現在不同刀具供應(yīng)商的標準刀具裏(lǐ)。

從多數小型及中型用戶的角度來(lái)看,可轉位銑刀體的多功能性提高了刀體的利用率(lǜ),減少了刀具的庫存。多功能性還被引入伊斯卡其他產品,尤其是HELIDO 800係列(liè)的(de)SOF45銑刀,刀體適用於裝夾以下(xià)兩種雙麵刀片,帶8個切削刃的方刀(dāo)片以(yǐ)及帶16個切削刃(rèn)的八邊形(xíng)刀片。此45°主偏角的麵銑刀具有令人印象深刻的性能;除此以外還能(néng)裝夾(jiá)單麵圓刀片及單麵八邊形刀片。

縮短停機時間

伊斯卡於2001年(nián)推出的變形金剛立銑刀是一種模(mó)塊式銑刀係(xì)統,一係列的刀體裝夾各式硬質合金刀頭,使得銑刀的結構設計及組合的可能性難以計數。該係列本具的靈活性不僅意味著刀具庫存更低,還(hái)意味著對昂貴的(de)非標特(tè)製銑刀,中心鑽頭及沉頭孔鑽頭需求的減少。該係列的(de)另一合算的特點是,與昂貴的尺寸接近的整體硬質合金立銑刀相比,當變形金剛立銑刀(dāo)磨(mó)損後僅需更換小小的刀頭。

變形金剛立銑刀的刀頭與(yǔ)刀杆接(jiē)觸麵為緊公差設計。故而,操作者(zhě)能(néng)在刀杆依舊裝夾於機床主軸的情況下直接更換磨損的刀頭,並無需為測量及安(ān)裝刀杆而浪費時(shí)間。

由於現代(dài)先進機床的成本非(fēi)常高,縮短停機時間非常重(chóng)要,可以(yǐ)確保加工過程更(gèng)流暢。因此,縮(suō)短磨損刀(dāo)具的裝夾(jiá)時間對降(jiàng)低生產費用是相當重要的因素之一。高度精確(què)的模塊保障了模塊化係統的高精度及更換刀頭後具有高重複(fù)定位(wèi)精度;縮短了加工製造周期,最(zuì)終轉化為提(tí)高了機床(chuáng)的利用率,從(cóng)而(ér)降低了成本。

來自銑刀領域的重大進步與來自機(jī)床(chuáng)領域的技術進展同(tóng)樣重要。銑刀是機床主(zhǔ)軸與(yǔ)工(gōng)件之間至關重(chóng)要的加工媒介,盡(jìn)管銑刀看上去(qù)是銑削加工過程中潛在的最微不足道的一環,並因此可(kě)能對(duì)提(tí)高生產率帶來阻礙。事實上卻與此相反(fǎn),隻要選擇正確的銑刀(dāo)就具有顯著縮短加工周期的作用,免除了額外的加工過程,提高了(le)被加工表麵質量,改進了加工(gōng)精度級別,最終帶來的但並(bìng)非最不重要的是—提(tí)高(gāo)了製造商們的收益。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數(shù)據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數(shù)據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基(jī)本型乘用車(轎(jiào)車)產量數據(jù)