摘要: 通過對汽車發動機曲軸某一段主軸頸的加工工藝研究,以(yǐ)及對曲軸加工(gōng)刀盤工作原理的分(fèn)析,提出了刀盤結構的設計要求(qiú),並對刀盤單元切削模塊進(jìn)行了分類,實現了刀盤結構的(de)模塊化設計。針對車梳拉刀(dāo)盤模塊中的刀夾-刀盤組合進行尺寸鏈的優化設計,刀盤的尺寸公差值從原來的12μm放寬到25μm,製造的經濟性和合理性得到了提高。根據曲軸加工工藝要求,完成了車-車梳( 拉) 實驗刀盤驅動裝置的設計和切削力校核。曲軸加工實驗(yàn)刀盤已成功應用於車-車梳( 拉) 切削實驗。

關鍵詞: 曲軸; 車(chē)-車梳( 拉) 刀(dāo)盤; 單元切削(xuē)模塊(kuài); 裝配尺寸(cùn)鏈

0 引言

作為汽車發動機關鍵(jiàn)零件之一,曲軸的加(jiā)工工藝和加(jiā)工刀具的研究一直受到人們的廣泛關注。車-車梳( 拉) 加工刀盤作為曲軸(zhóu)加工設備的核心部件,為曲軸的加工工藝研究提供了硬件保證。車-車梳( 拉) 刀盤(pán)在一(yī)次(cì)裝夾中就可完成曲軸的法蘭(lán)前端部位、主軸頸穩定帶,主軸頸根切、曲臂的倒角以及主軸頸的齒輪環座的加工,加(jiā)工效率高(gāo)。在德國、瑞(ruì)典、日本(běn)等國,車梳拉工藝以及車梳拉刀盤技術已經非常成(chéng)熟,而國內車拉刀盤(pán)的研發仍處於起步階段,相關的曲軸加工設備(bèi)基本上依賴進口(kǒu)。所以,擁有一套完(wán)善的(de)曲(qǔ)軸(zhóu)加工刀具係(xì)統是非常有必要的。

采用曲軸車-車梳(shū)( 拉) 刀盤加(jiā)工曲(qǔ)軸具有以下特點[1]:①多刀切削,刀具壽命長。一個刀盤上裝有多(duō)把刀片參(cān)與(yǔ)切削,加工時分配到每把刀片上的切削量少;如(rú)果其中某一(yī)個刀片(piàn)失效,可以(yǐ)用刀盤上其他位置的同類刀片替換,不用卸載刀(dāo)片重(chóng)新安裝,減少了刀具係統的重複裝配次數。②粗精加工分類明確。刀盤上不同刀夾對(duì)應不同刀片,負責曲軸不同部位的粗、精加工。粗加工負責切除曲軸(zhóu)多餘材料(liào),精加工負責保證加工精度。③加工節拍高,生產效率高。做到一次裝夾,能夠完成主軸端麵、軸頸、曲軸(zhóu)臂、平(píng)衡塊、沉割槽等部位(wèi)的半精(jīng)加工,並可省去粗磨工序。根據以上特點,本文對刀盤的整體結構進行了模塊化設(shè)計,並對刀盤的(de)裝配精度進行(háng)了優化,最後完成了刀盤驅(qū)動裝置設計(jì)和刀盤粗(cū)加工時的切削力校核。曲軸(zhóu)加(jiā)工(gōng)實驗刀盤的成功開發與應用,為曲軸加工設備的國產化奠定了基礎。

1 、曲軸加工刀盤模塊化設計原理

1. 1 曲軸主軸頸加工工藝分析及刀盤加工原理

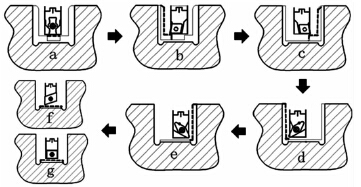

曲軸主(zhǔ)軸頸的加(jiā)工需要(yào)經過多道工序,一般的主軸頸加工工藝流程(chéng)如圖1 所示,圖中虛線部分為待加工表麵,每道工序中所示加工刀(dāo)具即為完成該道工序所使用的單元切削模塊。在(zài)曲軸車梳拉(lā)加工過程中,所有工序(xù)加工刀片同(tóng)時安裝於刀盤體上,通過編程的方式(shì)將曲軸車梳拉加工所有工序編程至同一個程序中。程序啟動後,刀盤根據程序設定旋轉至指定刀夾(jiá)工作位置,進行切削加工,當此道工序完成(chéng)後,刀盤又旋轉至下一刀夾位置進(jìn)行加工,直到加工程序結束為止。

圖(tú)1 曲軸主軸頸加工工藝(yì)流程圖(tú)

車-車梳拉加工工藝實際上由車削(xuē)加工和拉削加工組合而成。車-車梳拉加工工藝前幾步采用車削加工,最後一步采用車梳或車拉加工。車削原理基本相同,機床主(zhǔ)軸帶動(dòng)曲軸工件高(gāo)速旋轉,刀(dāo)盤待加工刀(dāo)片刀尖旋轉到曲軸回轉中心,然後向曲軸作徑向或軸向進給運動,切削(xuē)量由進給量確定。車梳與車拉工藝的主要(yào)區別(bié)在於加(jiā)工過程中刀盤的運動方式不同。車拉加工(gōng)過程中,曲軸工件圍繞機床主軸高速旋轉的同時,車拉(lā)刀盤(pán)旋轉到車拉刀夾後徑向向曲軸(zhóu)作(zuò)進給運動,切入工件後刀盤按(àn)一定轉速(sù)隨動旋轉切削,從而實(shí)現刀盤的車拉(lā)加(jiā)工,刀盤旋轉的角度為切削刃長度對應刀盤角度; 車梳加工過程中,刀盤(pán)旋轉至梳刀位置後靜止,徑(jìng)向進給(gěi)一個(gè)齒升量進行梳削,然後軸向移動一個(gè)齒間距進行車削,這樣往複交替進行複合加(jiā)工。

1. 2 曲軸加工刀盤設計要求

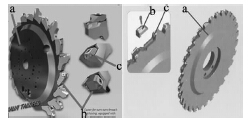

車-車梳(shū)( 拉) 刀盤是曲軸主軸頸加工工藝中最重要的設備之一。國(guó)外常(cháng)見的車-車拉刀盤結構見圖2。

圖2 國(guó)外車-車拉刀具

對國外幾家知名企業的曲軸(zhóu)加工刀(dāo)具結構進行(háng)分析可(kě)知,曲軸加工(gōng)刀盤可分解(jiě)為刀盤體和單元(yuán)切削(xuē)模塊兩(liǎng)部分組成。刀盤體是單元切(qiē)削模塊的載體(tǐ),負責與機床連接並為單元切(qiē)削模塊(kuài)提供空間安裝位置。單元切削模塊可分(fèn)解為刀夾和刀片(piàn)。單元(yuán)切削模塊根據選(xuǎn)擇刀(dāo)片的不同,對應不同的刀夾,從而實現不同的切(qiē)削功能。刀夾負責為刀片提供夾持力和安裝位(wèi)置(zhì)角度(dù)。為了實現(xiàn)模塊化構型(xíng)設計,方便單元切削模塊的(de)更換,刀夾與刀盤的裝配(pèi)要求采用統一的定位(wèi)和固定方式。不同的刀夾(jiá)可以(yǐ)在刀盤的不同位置自由安裝。通過改變刀盤體上麵單元切削模塊的種類和加工順序,可以滿足(zú)不(bú)同曲軸的加工要求。

1. 3 曲軸加工刀盤的模塊(kuài)化分解

通過對曲軸主(zhǔ)軸頸加工工(gōng)藝和(hé)刀盤設計結構的分析,完成曲軸主軸(zhóu)頸的粗(cū)加工與半精加工需要(yào)多種單元切削模塊參與切削(xuē),一個完整的車-車梳( 拉) 刀盤集成了曲軸主軸頸半精加工所需的(de)全部單元切削模(mó)塊。根據單(dān)元切削模塊的加工精度將其分為兩大模塊(kuài): 粗加工模塊和半精加工(gōng)模塊。同時粗加工(gōng)模塊根據其加工曲軸部位不同分為開槽刀夾、粗車軸頸端麵刀夾; 精加工模塊根據其加工部位不同分為半精加工沉(chén)割槽刀夾、半精加工主軸頸刀夾( 如圖3) 。

圖3 單(dān)元切削模塊

曲軸加工刀盤的模塊化分解為(wéi)刀盤(pán)的構型製造提(tí)供了理(lǐ)論基礎,加快了刀盤的(de)製造速度,縮短了曲軸工藝的研發周期。

2 、曲軸加工刀盤模塊化構(gòu)型設計

車-車梳( 拉) 刀盤的(de)模塊化構(gòu)型設計包括刀盤體設計(jì)和單元切削模塊的設計[2]。

2. 1 刀盤體結構(gòu)設計

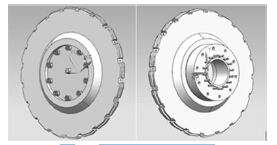

由於實驗機床設備的(de)限製(zhì),刀盤體直徑不能夠設計的很(hěn)大,因此限製了刀盤體上安(ān)裝刀夾的數量,但仍能夠實現曲軸主軸頸的整套加工工藝需求。另外,刀盤體與刀盤驅動裝置通過定(dìng)位銷定位,采用螺釘方式連接,連(lián)接可靠,易拆卸。刀盤體經有限元分析[3],符合曲軸加工剛度要求。刀盤(pán)結構示意圖如圖4。

圖4 刀盤體結構(gòu)示意圖

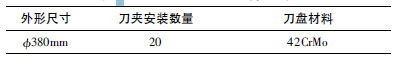

實(shí)驗刀盤體主要參數如表1 所示:

表(biǎo)1 刀盤體尺寸及材料參數(shù)表

2. 2 單元切削模塊的設(shè)計

單元切(qiē)削模塊是車-車梳( 拉) 刀盤模塊化設計的關鍵,單元切削模塊設計的合理(lǐ)性直接決定了刀(dāo)盤的加工(gōng)柔性(xìng)。

單元切削(xuē)模塊主(zhǔ)要由刀夾和刀片組成。由於采用的是自主設計的(de)刀盤,因此需要設(shè)計一套與刀盤體(tǐ)相配合的(de)刀夾(jiá)。

刀夾是連接刀盤、傳遞扭矩的關鍵部位,刀夾的定位精度影(yǐng)響了曲軸的加工精度。由於刀夾需要根據不同工藝需(xū)求經常進行更換,因此單元(yuán)切削(xuē)模塊的刀夾與刀盤的連接方式必須一致,而且要求定位精(jīng)確,具有良(liáng)好(hǎo)的可(kě)拆卸能力。設計刀夾采用鍵定位傳力,上螺栓固定夾(jiá)緊( 偏心夾緊方式) 。

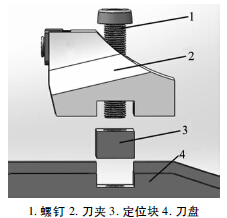

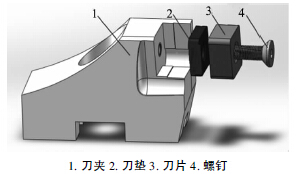

刀片是易損件,也需要(yào)經常更換,采用螺釘(dìng)連接設計,方便拆卸。刀片(piàn)都(dōu)選用常見的車削刀(dāo)片( 少部(bù)分(fèn)刀片為特製刀片) 。刀夾與刀盤體(tǐ)的(de)連接部位根據刀盤體結構設計,刀片在刀夾上的固定結構根據刀片形狀設計。圖5 為粗車軸頸端麵刀夾的安裝方式示(shì)意圖,圖6 為粗車軸頸(jǐng)端(duān)麵刀夾對應刀片的安裝方式示意圖。

圖5 刀夾(jiá)安(ān)裝方式

圖6 刀片安裝方(fāng)式

3 、刀盤模(mó)塊精度優化

由於曲軸加(jiā)工精度要求較高(gāo),因此刀夾與(yǔ)刀盤的製造精度有要格的要求。為了提高刀盤-刀夾製造的經濟性和合理性,現針對車梳拉刀盤模塊的裝配尺寸鏈進行建模,對刀(dāo)夾-刀盤(pán)的製造公差進(jìn)行優化。

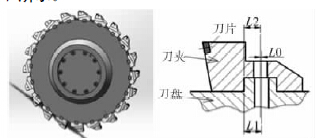

由於刀(dāo)夾定位塊與刀盤體緊密配合,不影響刀夾尺寸鏈的計算,因此為了簡化模型、方便計算,將(jiāng)定(dìng)位塊和刀盤視(shì)為一體。刀片-刀夾-刀盤模塊的立體圖如下左(zuǒ)圖所示,刀片(piàn)-刀夾-刀盤模塊的裝配平麵(miàn)示意圖如圖7 所示。

圖7 刀片-刀夾-刀盤裝配示意圖

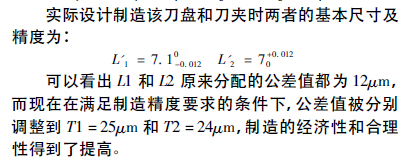

如圖7 右圖,刀(dāo)夾裝配在(zài)刀盤上(shàng),刀夾上的螺釘孔的中心線與刀盤(pán)螺紋孔中心線有一(yī)個偏移量( 偏心夾緊方式) ,偏移量大小在(zài)由裝配後刀夾和刀盤的尺寸L2 和L1 決定,所以偏移(yí)量L0 可以作為封閉環,其中(zhōng)基(jī)本尺寸L2 = 7mm,L1 = 7. 1mm,通過分析可知,L1 為增環,L2 為(wéi)減環,L0 為(wéi)封閉(bì)環。各環之間關係為(wéi): L0 =L1 - L2 = 0. 1mm。

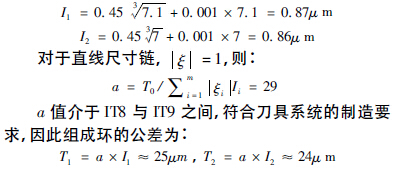

由於封閉環的公差是最大,所以對封閉環設定較低的精度(dù)等級(jí),通過查詢公差等級表及實(shí)際製造(zào)經驗,將封閉環公差設(shè)定為50μm( 介於IT10 ~ IT11 級之間) 。然後選用相等精度法[4]計算兩組(zǔ)成環公(gōng)差因子。

4 、刀盤切削力校核(hé)及切削實驗應用

4. 1 刀盤驅動機構分析及設計

改造(zào)原有的數控機床( 機床(chuáng)型號: CH7520,如圖8所示) 刀塔部位。利用原有的數控(kòng)機床刀塔與機床的接口與(yǔ)控製部位,在其基礎上重新設計一個自帶電機的動力轉台( 由伺服電機驅動) 。動力轉台與車-車梳拉刀盤結構(gòu)連接,從而實現(xiàn)刀盤的普通車削、車梳( 拉) 加工功能。改(gǎi)造後刀(dāo)盤實物圖如(rú)圖9。

圖8 CH7520 機床

圖9 刀盤實物圖(tú)

由刀盤的切削原理可知,刀盤驅動(dòng)裝置不僅僅需要一個可以使(shǐ)刀盤旋轉的旋轉軸,還需要一個可以使刀盤沿著徑向運動的軸。在此選擇一級蝸杆傳動作為車拉刀(dāo)盤驅(qū)動裝置的主形式。一級蝸杆傳動的(de)傳動比大,蝸杆與蝸輪(lún)齧合處潤滑較好,傳動平穩,沒用(yòng)噪(zào)音,結構緊(jǐn)湊,環境適應性(xìng)好,且單頭蝸杆傳動具有重要(yào)的自鎖性。在蝸輪蝸杆傳動形式中,選擇平麵二次包絡環(huán)麵蝸杆傳動。這(zhè)種蝸杆傳動承載功率(lǜ)大(dà),傳動穩定,噪音小、平(píng)衡溫度低,具有普通蝸杆減速器所不具備的很(hěn)多優點。一級蝸輪(lún)蝸杆示意圖(tú)見圖10。

圖10 轉台蝸輪蝸杆示意圖

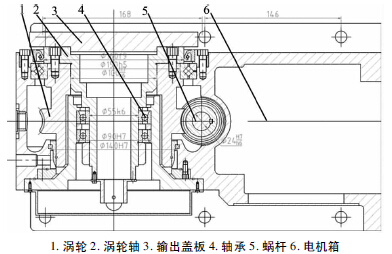

轉台設計裝配圖見圖11。

圖11 轉台裝配圖

電機可安裝在轉台右側空間位置,電機通過轉台帶動刀盤的旋轉。刀盤與轉台通過螺栓連接。

4. 2 刀盤切削力校核

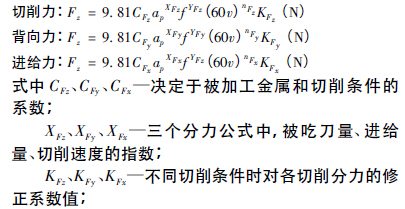

由於刀具(jù)在切削(xuē)過程中,刀盤所(suǒ)受載荷可通過(guò)刀夾刀片受(shòu)力來分析計算,前刀麵和後刀麵都受到切削力的作用,切削力包含切削力Fz、背向力Fy、進給力Fx,常用車削切(qiē)削力指數公式形式如下[5]:

v—單位(wèi)為m/min。

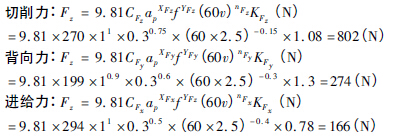

假定實驗加工曲軸材料為調(diào)質鋼,刀具為硬質合金,加工形式(shì)為切削外圓,切削參(cān)數選取(qǔ)粗加工切削參數,即v = 150m/min,ap = 1mm,f = 0. 1mm/r,公式參(cān)數可通過工具書查閱得知[6],因此代入(rù)公式計算如下(xià):

以(yǐ)上算出值為刀盤在(zài)粗加工過程中產生的切削力。刀(dāo)盤直徑為380mm,可知:刀盤(pán)粗加工時,刀盤主軸受到扭矩:M = FZ·D/2 = 152. 38N·m由4. 1 中設計的(de)刀盤驅(qū)動裝置達到的傳動扭矩(jǔ)為1140N·m,大於刀盤粗(cū)加工時的扭矩,刀盤係統(tǒng)設計滿足曲軸加工需求。

4. 3 刀盤的切削實驗應用(yòng)

刀(dāo)盤的(de)模塊化設計為曲軸加(jiā)工工藝設計和實驗研究提供了(le)一個有效的試驗平台。通過刀盤試驗平台的建立,進行了以下幾(jǐ)個方麵的實驗研究:

( 1) 利用刀盤對曲軸常用材料QT700-2 進行(háng)車削模擬試驗,研(yán)究了單元切削刀具的主(zhǔ)要失效形式和磨損機理,建立單元切削刀具壽命模型,並(bìng)對具有不同刀尖圓角半徑的(de)單元切削刀具進行了對比試驗(yàn)[7]。

( 2) 利用刀盤進行車拉切削模擬實驗,對軸向切削力Fp 與工件加工後圓度 進行測量,推算出材料去除率MRR、穩定刃寬Bw 的估算公式。並研究總切深和進給量對於這四個參數的影(yǐng)響[8]。

( 3) 利用刀盤模擬(nǐ)曲軸車梳切削實驗,研究不同齒數的梳刀(dāo)對(duì)刀片切(qiē)削性(xìng)能的影響[9]。

( 4) 利用刀盤模擬曲軸車-車拉工藝和車-車梳工藝(yì)的對比實驗,分析兩種不同加工工藝(yì)對曲軸主軸頸加工精度、粗糙度(dù)和加(jiā)工效率(lǜ)的影響[10]。

5 、總結

( 1) 曲軸(zhóu)實驗刀盤由刀盤體和(hé)單元(yuán)切(qiē)削模塊兩部分組成。在刀盤體上選擇不同的單元切削模塊與安裝方式(shì),可以滿足不同曲軸的工藝需求。刀盤的模塊化設計為曲軸加工工藝設計和(hé)實驗研(yán)究(jiū)提供了一個有(yǒu)效的試驗(yàn)平台。

( 2) 合理的設計刀盤-刀夾(jiá)的製造精(jīng)度,可(kě)以提高(gāo)製造刀盤與刀夾的經(jīng)濟性(xìng)和合理性。本設計中刀盤和刀夾的製造公差值(zhí)被分別調整到T1 = 25μm 和(hé)T2 =24μm。

( 3) 針對配套刀盤切削載荷問(wèn)題,以刀(dāo)盤(pán)切削參數(shù)為基礎,根據切削力指數(shù)公式對刀盤切削載荷進行(háng)了(le)計算(suàn)。結果(guǒ)表(biǎo)明: 切(qiē)削過程產生的(de)切削力矩在轉台的傳動(dòng)扭矩之內,能(néng)夠滿足曲軸加(jiā)工需求,並可進行(háng)曲軸切削模擬實驗。

如果您有(yǒu)機床(chuáng)行業、企業(yè)相關新聞稿件發表,或(huò)進行(háng)資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽(qì)車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據