瓦爾特:整體葉盤(pán)加工刀具性能綜合評價

2016-8-8 來源:瓦爾特(tè) 作者:-

航空發動機零件普遍具有材料(liào)和結構的雙重難加工特性(xìng),加工刀具成本高,加工質量和加工效率(lǜ)亦難以保證。如何有效地評估刀具的切削性能和優選刀具已成為國內航空發動(dòng)機製造領域亟待解決的技術難題之一。為此,南京(jīng)航空航(háng)天大學以航空發動機整(zhěng)體(tǐ)葉(yè)盤、機匣以及盤軸等典型零件為研究對象,提出了一種麵向航空發(fā)動機典型零件的刀(dāo)具性能綜合評價方法(fǎ),針對粗、精加工過程,選取不(bú)同的刀具性能評價(jià)指標,利用灰色係統理論(lùn)分別構建了粗、精加工刀(dāo)具性能綜合評(píng)價模型。

錨定加工難點

鈦合金和高溫(wēn)合(hé)金本(běn)身具有(yǒu)優越的(de)綜合性能,是加工航空發動機(jī)典型零件的理想材料,但典型零件包含材料和結構雙重難加工性,對切削加工的刀具提出了嚴峻挑戰。選擇合(hé)適的刀具對於(yú)提(tí)高典型零件的加工效率,保證(zhèng)加工質量穩定性至關重要。同時,刀具材料、塗層技術和刀具結構的快速創新推動了切削加工技術的快速發展,為提高加工(gōng)效率,保證加工質量和降低生產成本提供了強大支撐(chēng)。因此,通過評價刀具性能來實現刀具優選就變得格外重要。”

整體葉盤的工藝難點諸多,它(tā)尺(chǐ)寸大,範(fàn)圍寬,外徑輪廓一般在Φ600~Φ1200mm,需(xū)要較大(dà)規格的(de)加工設備;它結構複(fù)雜,其盤和(hé)葉片采用一體化(huà)設計結構(gòu),葉片為空間自由曲麵,尤其是風(fēng)扇整(zhěng)體葉盤的葉片,為寬弦、大扭角,通道開敞性差,鼓筒與葉片連接處型麵較為複(fù)雜,機械加工難度很大,確定五軸加(jiā)工方式、解決多約束加工幹涉(shè)、計(jì)算複雜刀軸矢量計算等問題至關重要;同時,尺寸、形位公差和表麵粗糙度設計精度高,其尺寸和形位公差一般(bān)要求在自由狀態下檢測,而(ér)整個加工過程零(líng)件處於限位(wèi)狀(zhuàng)態,兩者的狀態會有(yǒu)一定的差異(yì),因此,加(jiā)工過(guò)程會扣嚴公(gōng)差,導致加工難度更大;整體葉盤的葉片部分是懸臂結構,葉片壁厚又薄,整(zhěng)體葉盤的剛(gāng)性(xìng)比(bǐ)較弱,在加工過程中容易產生顫振和變形,因此,在夾具(jù)設計和加工工藝方麵(miàn)需要采(cǎi)取一定的措施,來解決顫振和(hé)加工變形問題以提高切削剛性;整體葉盤的材料多為鈦合金或高溫合(hé)金,這樣的難加工材料,切削加工困難(nán),需要選擇適合整體葉(yè)盤切削(xuē)加工的刀具材料、刀具結構及幾何尺寸。

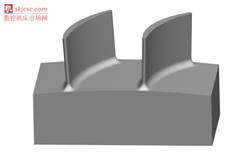

圖1. 整(zhěng)體葉盤基準件三維圖,主要包含葉片和流道兩種(zhǒng)典型(xíng)難加工結構(gòu)特征

此次作為研究(jiū)選定的整體(tǐ)葉(yè)盤基準件材料為鈦合金TC4,輪廓尺寸(cùn)為100mm×53mm×63mm,葉片高度為(wéi)30mm,最(zuì)薄處(chù)小於2mm,流(liú)道圓弧半徑為480mm,轉接圓弧半徑為4mm,底部(bù)裝(zhuāng)夾高度為30mm。為了提高粗銑加工的(de)效率和(hé)保(bǎo)證加工穩定性,整體葉盤基準件將葉(yè)片的自由(yóu)曲麵簡化為直紋麵來降低粗(cū)銑加工的難度,可(kě)實現四坐標銑加(jiā)工葉片。該基(jī)準件忽略次(cì)要特(tè)征,包含了整體葉盤葉片和流道兩種最(zuì)典型結構特征。

工藝路線與加工

粗加(jiā)工(gōng)策略(luè)。粗加(jiā)工的目的是完成葉片之間主要加工餘量(liàng)的去除以及葉片後續加工餘量的均勻化。整體葉盤(pán)基準件粗加工開槽采用(yòng)大進給刀具,采(cǎi)用型(xíng)腔銑,封閉區域螺旋進刀,開放區域線性進刀,餘量為0.6mm。WSM35S、WSP45S刀片切削參數為切削速度Vc=80m/min,每齒進給量(liàng)fz=1mm/Z,徑向切深ae=12.5mm,軸(zhóu)向切深ap=0.6mm。

圖2 整體葉盤基準件粗加工走刀軌跡圖例

實際加工采用了WALTER機夾式可轉位大進給刀片,刀具直徑為25mm,刀杆牌號為F4030.T22.025.Z02.01,刀片牌號分別為P23696-1.0 WSM35S、P23696-1.0 WSP45S,該係列(liè)刀具前角為(wéi)16°,後角(jiǎo)為14°。

圖3 .粗加工刀柄(bǐng)及其刀片

半精加工策略。半精加工的目的通常是平滑光整(zhěng)地加(jiā)工粗加工後的殘留加工麵,或者是對拐角處進行清(qīng)角,從而使工件(jiàn)加工(gōng)表(biǎo)麵餘量均勻,為精加工作(zuò)好準備。整體葉盤基準件(jiàn)葉片頂部半精加工采用平麵銑,去除葉片頂端餘量,封閉區域(yù)螺旋進刀,開放區域線(xiàn)性進刀。

選用了WALTER整體硬質合金(jīn)刀具H7073717-12-2,其切(qiē)削參數為(wéi)切削速度Vc=90m/min,每齒進給(gěi)量fz=0.06mm/Z,徑向切深ae=6mm,軸向分五層:軸向切深ap=0.6mm。半精加工刀具為WALTER Protostar Ti 40係列的整體硬質合金(jīn)刀具H7073717-12-2,該刀具有4個刀刃,刀尖圓角半徑為2mm,螺旋角為400。

圖4.整體葉盤(pán)基(jī)準件半精加工走刀軌跡(jì)圖例

精加工策略。精加工的(de)目的是為了保證良好的加工質量(liàng)和(hé)尺寸(cùn)精度,精加(jiā)工直接決定了實(shí)際的加工(gōng)效果是否能夠達到實際需求。精(jīng)加工時,分別采用不同的方法先加工(gōng)葉片特征,後加工流道特征。葉片采用可變輪廓銑,曲麵驅動方法,投影矢量為朝向驅動體,刀軸采(cǎi)用側刃驅動體(tǐ),側傾(qīng)角為10o,進刀方式為線性-垂直(zhí)於部件,切削參數為切削速度Vc=60m/min,每齒進給量fz=0.04mm/Z,徑向切深ae=0.3mm,軸(zhóu)向(xiàng)切深ap=1.2mm。流道也采用(yòng)可變輪廓銑,曲(qǔ)麵驅動方法,投影矢(shǐ)量為朝(cháo)向驅(qū)動體,刀軸采用(yòng)垂直於驅動體。進刀方式為圓弧-垂直於部件,切削參(cān)數為切削速度Vc=80m/min,每齒進給量fz=0.04mm/Z,徑向切深ae=1mm,軸向切深ap=0.3mm。精加工過程中采用了(le)WALTER整體硬質合金刀具,精加工球頭刀具刀具牌號為H7073717-12-2。

圖5 精加工球頭刀(dāo)具

實驗結果(guǒ)及(jí)分析

根據所製定的加工策略以及刀具(jù)的切削參數,最終加工出整體葉盤基準件(共兩塊)驗證不同刀具的切削性能,整體葉盤基準件粗加工(gōng)結果如圖6所示。

圖6. 整體葉盤基準件粗加工後圖例(lì)

粗加工各刀片試驗結果:

如上是兩種(zhǒng)刀片加工基準件的流道特征時後刀麵磨損的測量結果,後刀麵磨損VB為相應刀(dāo)具加工完流道特(tè)征後的後(hòu)刀麵磨損量,金屬去除率可利(lì)用切削參數計算得到。

而根據(jù)如(rú)上的測量和(hé)計算(suàn)結果,運用所構建的粗加工(gōng)模型可對加工刀具進行灰色綜合評價。粗加工各刀片性能灰色綜(zōng)合評價結果:

運用(yòng)灰色(sè)關聯(lián)分析法(fǎ)對刀具性能進行評價的(de)關鍵在於計算出加權關聯矢量(liàng)γ′,利(lì)用最大加權關(guān)聯度γi來決定相對最優(yōu)切削刀具。在基準件流道特征(zhēng)的粗加工過程中,加權(quán)關聯矢(shǐ)量γ′=(1,0.553),最大加權關聯度γi=max(1,0.553)=γ1,所以(yǐ)刀片WSM35S的(de)切削性能優於刀片WSP45S。同時可知,兩種刀片金屬去除率(lǜ)相同,可直接通過後刀麵磨損判斷刀(dāo)具性能優劣,但金屬去除率相同屬於(yú)巧合情況,並(bìng)不影響粗加工評價模型針對一般情況的使用。

圖 7. 整體葉盤基準件精加工裝夾圖

圖 8 整體葉盤基準(zhǔn)件(jiàn)精加工後圖

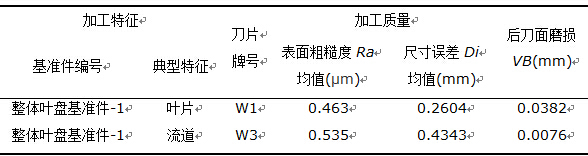

精加工各刀具試驗結(jié)果(guǒ):

以上(shàng)為精加工評(píng)價指標(biāo)表麵粗糙度(dù)、尺寸誤差(chà)、後刀麵磨損的測量結果,各指標的測量結果(guǒ)是加工完葉片(piàn)和流道特征後的測量結果(guǒ)。根據於此,運用(yòng)所構建的精加(jiā)工模型對加工刀具進行灰色綜合評價,評價結果如下所示。

精加工各最優刀片性能灰色綜合評價結果:

通過(guò)用所(suǒ)建立的灰色綜(zōng)合評價模型分別評價粗、精加工刀具,最(zuì)終得出以下結論。

(1)典型結構特征對於刀具的性能有著(zhe)重大的影響,同一種刀具加工不同的結構特征將會體現出不同的切(qiē)削性能,故有必要(yào)針對不同的結構特征優選(xuǎn)刀具,提高加(jiā)工效率的同時並保(bǎo)證加工質量及穩(wěn)定性。

(2)粗加工整體葉盤基準件的流道特征時,在相同切削參(cān)數條件下,刀片WSM35S的切削性能優於刀(dāo)片WSP45S。精(jīng)加工整體葉盤基準件的葉片和流道(dào)特征時,WALTER 4齒(chǐ)球頭刀具的綜合切削性能均優於(yú)其他品牌齒球頭刀具的綜(zōng)合切削性能。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽(qì)車銷量情況(kuàng)

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本(běn)型(xíng)乘用車(轎車)產量數據