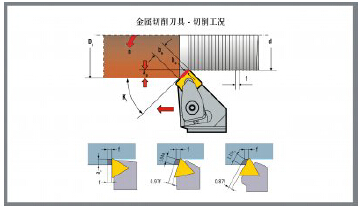

金屬切(qiē)削工藝的結果取決於多種因素。其中(zhōng)一個最重要(yào)但也最不為人所知的因素(sù)是切削刀具所切削下來的“切屑的厚度”。基本上,切屑厚度是指與切削刃呈直角的未變形材料的厚度測量結果。切屑厚度與某些因素相關,例如與影響刀具和工件的作用力密切相關。過大的切屑厚度會(huì)導(dǎo)致切削刃崩刃和斷裂,而切屑厚度過小會導致切削刃快速磨損。

圖 1:HQ_ILL_Metal_Cutting_Tools_Cutting_Conditions.jpg

通過確定(dìng)和控製切屑厚度(dù),製造商可以最大限度地提高金屬(shǔ)切削的生產率和效率(lǜ)、針對(duì)特定的工件材料定製切削工藝(yì)以及控製成本。由(yóu)於沒有充分認識到切屑厚度的重要性,很多製造(zào)商的切削刀具或者負載過重,或(huò)者(zhě)利用不足,這都會對刀具的使用壽命和(hé)生產率產生負麵影響。

既然如此,我們可以(yǐ)借助一些數學模型來了解切屑厚度的功能(néng)意義。切屑厚度模型(xíng)最初是一些用(yòng)於計算在穩(wěn)定車削加工中產生的切屑的簡(jiǎn)單等式,後(hòu)來越來越複雜,並將斷續銑削環境中的多種變量納入考慮範圍。

銑削應用中的切屑厚度模型

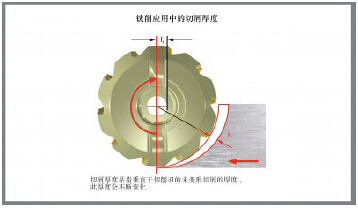

在(zài)連(lián)續車削加(jiā)工(gōng)中,切屑厚度會(huì)保持不變。但在銑(xǐ)削加工中,切屑厚度會(huì)隨(suí)著切削刃(rèn)間歇性地出入工件而不斷變化。

圖 2:HQ_ILL_Chip_Thickness_In_Milling.jpg

為了簡化對銑削(xuē)切屑厚度的理解,大約 40 年前,金屬切(qiē)削研究人員提出了“平均切屑厚度”這(zhè)一概念。他們建立的公式以(yǐ)數學方式創造了具有一致平均厚度的理論切屑。平均切屑厚度(dù)模型(xíng)有助於更好地理解和(hé)控製銑削(xuē)加工。

當確定平均切屑厚度時,必須考慮到刀具在工件中的徑向齧合(hé)量以及切削刃槽型(xíng)、刀具主偏角和進給量。通過調節進給量,機械(xiè)師可以控製切屑的厚度。

刀具與工(gōng)件的齧合角度是可以(yǐ)根據刀具的直徑和切深由小到(dào)大變化的。徑(jìng)向齧合量越小,產生的切屑越薄。隨著(zhe)徑向齧合量的增大,當齧合量為刀具直徑的50% 時,切屑厚度將(jiāng)達到(dào)最大值。當(dāng)徑向齧合量超過 50%時(shí),切屑將開始(shǐ)再次變(biàn)薄。

切削刃的刃口處理(lǐ)也會影響切屑厚度(dù)。切屑(xiè)厚度通常必須不小於切(qiē)削刃(rèn)刃口的半徑。例如,當切削刃的半徑為60 μm 時,需要調節進給量以產生至(zhì)少(shǎo) 60 μm 的切屑厚度。當(dāng)進給量過低時(shí),切削刃會與工件摩擦且無法切削工件材料。

銑刀的切(qiē)削刃刃口(kǒu)處理(lǐ)常常通過增大刃口圓角半徑來提高刃(rèn)口的強度從而降低崩刃和刃口(kǒu)破(pò)損的風險。此類刃口處(chù)理包括研磨、倒角和倒棱。當銑削難加工材料或粗糙表麵時,這些刃口允許(xǔ)使用更激進的進給量。目標是(shì)在切削刃的後麵形成切屑,並因此避免由於集中產生壓力和影響而導致(zhì)切削刃加速(sù)磨損或斷裂。調節進給量可改變切屑的形成位置並控製切屑厚度。增大進(jìn)給量會導致切屑變厚,減小進給量則產生更薄的切屑。

刀具的主偏角直接(jiē)影響切屑厚度。當刀具的主偏角為 90 度(就像方肩銑刀那樣)時,切(qiē)屑厚度就是 100%的進給量(liàng)。但當刀具的主偏角為 45 度時,切屑厚度是進給量的 70%,這是因為切屑是(shì)在更長的一段切削刃上形成的。減小切削刃的角度會導致切(qiē)屑變薄,必須增大進給量以保持(chí)所需的切屑厚度。

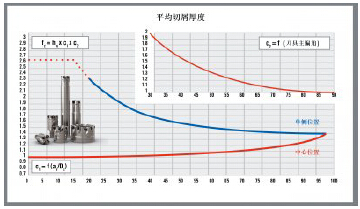

平均切屑厚度(dù)等式的應用

平均切屑厚度等式考慮到了刀具的切削刃角度和徑向齧合量。圖 3 分別以藍色和紅色展示了該等式在側銑和中心銑削的應用。在主圖中(zhōng),將刀具的徑(jìng)向齧合量與刀(dāo)具的直徑進行了比較,並將比較結果表示為Ae/Dc比率。圖(tú)一角的小圖顯(xiǎn)示了刀具的主偏角所產生的影響。

圖 3:HQ_ILL_Average_Chip_Thickness.jpg

此圖顯示了(le)當平均切屑厚度公式不(bú)完全有(yǒu)效時(shí)的情形。當側銑時,與刀(dāo)具直徑相比徑向切寬非常小時(shí),此公式不適用(請(qǐng)參見虛線)。而在中心銑削中,當刀具直徑的(de)50%以上參與(yǔ)切削時,紅線表明了進給量是需要不斷加大的。這與實(shí)踐經驗相悖(刀具的齧合量增大時,通常會導(dǎo)致進給量減小。因(yīn)此,當徑向齧合量大於刀具直徑的 20% 到 25% 和小於刀具直徑的 50% 到 75% 時,平均切屑厚度模型最為有用。

平均切屑厚度模型基(jī)於幾何因素並對複雜情況進行了簡(jiǎn)化。數(shù)十年的應用表明,在刀具壽命等(děng)式中使用平均切屑厚度模型(xíng)可以得(dé)出誤差在 ±15% 以內的估算結果。如此高的精度足以滿足功率和扭(niǔ)矩計算以及多種常規工件材料加工的要求。此外,通過人工方式對平均切屑厚(hòu)度等(děng)式進行(háng)求解(jiě)時,所花費的時間和精力也在合理範(fàn)圍內(nèi)。

但當應用場(chǎng)合需要(yào)更高的(de)精度或者(zhě)銑削難加工的材(cái)料時(shí),需要使用包含其他因素的(de)模型。

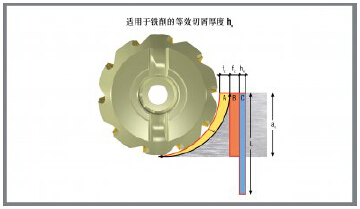

等效切(qiē)屑厚度

瑞典的研究人員 Sören Hägglund 開(kāi)發(fā)出了一種更全麵的模型,這種模型提供了一種稱為等效切屑厚度的(de)測(cè)量方法,可以得出誤(wù)差在 ±2% 以內的刀具壽命預(yù)測。在圖 4 顯示的模型中,黃色弧形代表銑刀所產生的實際切屑的厚度變化。橙色(sè)條形顯示了平均切(qiē)屑厚度(dù)方法,是(shì)黃色圖(tú)片(piàn)的展開版本。藍色條形代(dài)表等效切屑(xiè)厚度。它們的一個主要差別在於(yú),等效切屑厚度模型(xíng)考慮到(dào)了切(qiē)削刃在切削時所花費的時間。這一(yī)點非常重要,原因在於刀具在工件(jiàn)中的齧合量(liàng)並不固定,切削刃在切削時(shí)花費(fèi)的時間也不(bú)盡相同(tóng),而且所(suǒ)產生的切屑厚度也(yě)會發(fā)生變(biàn)化。

圖 4:HQ_ILL_Equivalent_Chip_Thickness_For_Milling.jpg

等效切屑厚度模型還考慮到了刀具的(de)刀尖圓弧半徑對切屑厚度的影響。該模型采用了(le)瑞典工程師 RagnarWoxén 在 20 世紀 30 年(nián)代初(chū)原本為車削加工開發的(de)一個概念。Woxén 的公式可計算出(chū)刀具刀(dāo)尖的理論切屑(xiè)厚度,非常透徹地分(fèn)析了刀(dāo)尖圓弧半徑,並能夠利用矩形來說明切屑麵積。

圖 5:HQ_ILL_Equivalent_Chip_Thickness_Woxen_Model.jpg

通(tōng)過計算切屑(xiè)厚度,製造商可以避免由於切屑的厚度小於特定的最(zuì)低水平或大於特定的最高水平而產生問題。當徑向齧合量相對於刀具的直徑增大時,必須減小進給量以保持相同的切屑厚度。這樣可以確保最大切屑厚度不會變得過大,否則會導致刀具壽命縮短並最終(zhōng)斷裂。

另一方麵,當加工應變硬化的材料(例如超級合金和鈦合金(jīn))時,形成比特定最低水平更厚的切屑特別重(chóng)要。當切削刃產生過薄的切屑時,會導(dǎo)致後來使用的切削(xuē)刃切削出(chū)加工硬化的區域。切削最終產生(shēng)的這一層應變硬化材料時,會加速刀具磨(mó)損(sǔn),並(bìng)可能導致刀具壽命縮短三(sān)分(fèn)之二。

很多車間會(huì)采用與加工淬硬鋼相同的策略來加工容易出現加工硬化的材料,並且使用更小的切削深度和進給量。結果,銑(xǐ)刀運行時(shí)使用的參數通常無法達到足夠大的切屑厚度,銑削質量(liàng)也會不盡如人意(yì)。選擇傳(chuán)統銑削策略或順銑策略(參閱附注)也會影響切屑厚度以及容易出現加工硬化材(cái)料的加工。

結論

控製切屑厚度是成功進行銑削加工的一個關鍵因素。要充(chōng)分利用切屑厚度概(gài)念(niàn),需要首先(xiān)計算等效切屑厚度,然後確定切屑厚度(dù)的(de)下限和上限。

由(yóu)於(yú)複雜的等效切屑厚度模型包含一組變量,因此對等式進行求解時需要(yào)花費的時間和精力要比經過簡化的平均切屑厚度模(mó)型(xíng)多(duō)很(hěn)多。在生產環境中通過人工方式進行這些計算時,既不劃算(suàn),也非(fēi)常耗時。

但可以利用計算機軟件程序(xù)來計算加工參數(例(lì)如山高提供的程序),用戶在幾秒鍾內即可輸入數據並求出等式的結果。這可優(yōu)化銑削工藝,從而提高生產率和盈利能力。

附注

切屑厚度和銑削技術

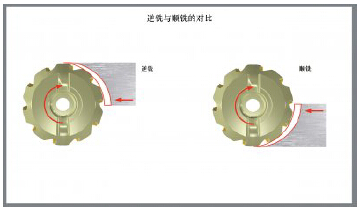

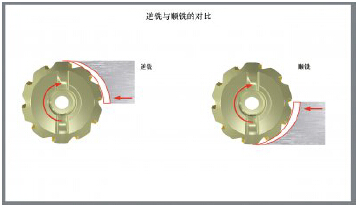

采用等效(xiào)切屑厚度這一概念時,需要考慮切屑的形成方式。進行銑削(xuē)加工時,會以兩種不同的方式形成切屑,具體情況(kuàng)取(qǔ)決於相對於(yú)工件移動方(fāng)向的刀具旋轉方向。這兩(liǎng)種方法(fǎ)是(shì)傳統銑削(xuē)(向(xiàng)上)和順銑(向(xiàng)下)。在傳(chuán)統銑削(xuē)中,刀具的旋轉方向與工件進給方向相(xiàng)反。在順銑(xǐ)中,刀具的旋轉方向與工件進給方向相同。

圖 6:HQ_ILL_Up_Milling_Versus_Down_Milling.jpg

在傳統銑削中,切削刃以零切削深度進入工件。切屑的厚度在開始形成時最小,在結束時達到最大值。相反,順銑時形成的切屑厚度在開始(shǐ)時達到最大值,然後逐漸減小到最(zuì)小值。

使用傳統方法進行銑(xǐ)削時(shí),切削刃會在切削之(zhī)前摩擦工件,而且薄切屑的吸熱能力較差。這兩種情況都會(huì)導致工件表麵(miàn)發生應(yīng)變硬化以及刀(dāo)具壽命縮短。切屑(xiè)會掉落在刀具的前麵,因(yīn)此可能被再次切削並(bìng)導致表麵粗糙度下降。在水平銑削中,向上的切削力可能會將工件提(tí)起,因此需要使用(yòng)複雜的(de)工(gōng)件夾(jiá)具。

順銑(xǐ)之所以倍受青睞,是多種原因造成的。切(qiē)削(xuē)刃在(zài)進入工件進行(háng)切削時無需摩擦,因此最(zuì)大限度延長了刀具壽命、減少了所產(chǎn)生的熱量。需要的機床(chuáng)功率更小(xiǎo),切屑掉落在刀具的後麵,可最大限度避免再次切削而且提(tí)高了表麵粗糙度、延長了刀具壽命。切削動作會產生向下的力,有助於穩定工件和簡化夾具。當加工超級合金、不鏽鋼和(hé)鈦合金等材料時,切屑(xiè)的初始厚度可實現散熱並(bìng)最大限度減少工件表麵的應變硬化。

然而,順銑時(shí)產生的向下的力可能會導致機床工(gōng)作台反衝,尤其是在較舊和/或手動銑削的設備上。反衝(chōng)會影(yǐng)響精度(dù)並導致刀具由於切屑負載增大而可能斷裂。因此,當(dāng)使用不太穩定的(de)機(jī)床和工件時,可能需要采(cǎi)用(yòng)傳(chuán)統銑削方法。

當銑削鑄(zhù)件、鍛(duàn)件和表麵硬化材料時(shí),也可以優先使用傳統銑削方法。這是因(yīn)為傳統方法會在材料的硬化表(biǎo)麵或粗糙表麵(miàn)的下方開始切削,而在順銑中,刀具(jù)以完整的切屑厚度進入到零(líng)件中,因此可能會導致(zhì)切削刃在遇到材料(liào)的硬化區域時崩刃。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據(jù)

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年(nián)9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據