綠色製造技術在發動機零部件加工中的(de)應用實踐

2015-7-29 來源:數控機床市場網(wǎng) 圖5 雙(shuāng)刃麻花鑽 作者:上海大眾(zhòng)動力總成有限公司 朱正德

摘要:微量潤滑作為(wéi)當今綠色製造技術的典(diǎn)型代表,獲得了汽車業界越來越大的關注和重視,特別是已在(zài)一些國內發動機零部件(jiàn)的實際生產中得到了成功(gōng)的應用。本(běn)文通過曲軸斜油孔(kǒng)加工(gōng)這一具體案例,較全(quán)麵地介紹了實際使用效(xiào)果,並與傳統製造(zào)工藝做了對比分析。

1,采用體現綠色(sè)製(zhì)造理念,更加節能、環保的微量潤滑技術

1.1 什(shí)麽是微量潤滑技術

微量潤滑技術(簡稱MQL)是將壓縮空氣與少(shǎo)量的潤滑冷卻液混合氣(qì)化後,高速噴射到加工(gōng)區,對刀具和工件之間(jiān)的加工部位進行有效的潤滑、冷卻,從而可大大減少“刀具—工件”和“刀具—切屑”之間(jiān)的摩擦,起到抑製溫升、降(jiàng)低刀具磨損、防止粘連和提高工(gōng)件(jiàn)加工質量的作用。由於使(shǐ)用的潤滑冷卻液(yè)很少(見圖1),又能明顯地(dì)降低(dī)冷卻潤滑(huá)係統運(yùn)行中的能源消耗,還能大大節省相應的管理費用和所(suǒ)產生的廢液處理費(fèi)用。顯然,MQL作為一項充(chōng)分體現了綠色(sè)製造理念的先進工藝技術,它在汽(qì)車製造業等批量生產行業的(de)推廣應(yīng)用是與現今的大環境和社(shè)會發展的趨勢相一致的。

1.2 微量(liàng)潤滑技術(shù)的發展及其在汽車製造業的應用概況

微量潤滑技術的應用,始於上世紀90年代末,開(kāi)始時僅局限在鑄件加工領域,此後才逐漸擴展(zhǎn)到鋼件和鋁製件(jiàn),但這項綠色製造工藝

圖1 微量潤滑在生產中的應用

在國內製造業進入實用階段則還是近幾年的(de)事。使用微量潤滑的初衷之一就是構建一個潔淨的工作環境(jìng),顯然,由於沒(méi)有過去那樣油膩濕滑(huá)的地麵、且所有切屑都是幹(gàn)燥的,因此,隻需每隔2到3周對機床進行一次清潔就足夠了。第二個初衷是以之前幾乎(hū)不(bú)可想象(xiàng)的力度達到了節約和保護資(zī)源的目標,而冷卻潤滑劑使(shǐ)用量大幅度降低,以及製備和廢棄處理工(gōng)作(zuò)量的大大減少也(yě)真正實現了相當環(huán)保的“綠色”生產。以某汽車發動機廠的缸蓋(gài)生產線為例(lì):單台加工中心(xīn)處於循環的冷卻潤滑液約為400升/分,若(ruò)按(àn) 20 台機(jī)床算,則需從相應的流體回(huí)路中攝取 8000升/分潤(rùn)滑液。為此就需要使用容量高達 350 立方(fāng)米(mǐ)的冷卻潤滑液設備,以及用於放置所需的場地,算下來(lái)生產一個缸蓋的消耗量約4.3 升。而在應用(yòng)微量潤滑時,僅(jǐn)7 至 10 毫升就足夠了(le),尤其是若每台機床有(yǒu)兩個主軸,則每個主軸每小時所用的僅略微多於17 毫升/軸.小時。此外,在生產過程中所采用的“在兩個加工間歇中切斷潤滑劑(jì)輸送” 的技術有效地(dì)節約了資源,還明顯減少了用水量。由於省去了冷卻潤滑液係統(tǒng)回路的循環泵,同時用(yòng)於部件清潔和切屑幹燥的資源消耗量也急劇減少,因此生產過程的總能源需求量(liàng)得以顯著降低。

2,MQL 係統簡介

微量潤滑係統具有簡單、整個裝置占地(dì)麵積小,易於安裝(放)在各種類型(xíng)的機床上(旁)。MQL有(yǒu)內冷和外冷係統之分,前者氣霧通(tōng)過機床主軸,經刀具的內孔並由端部噴出,或通過原切削液管路由原噴嘴位置噴出,以達到最佳使用效果;而後者的氣霧(wù)則由機床外部引入,並由刀具外部供給。另外,MQL裝置還分為單(dān)通(tōng)道微潤滑和雙通道微潤(rùn)滑二類,其中單通道微潤滑(huá)係統(tǒng)的油霧產生於主軸之前,是通過旋轉(zhuǎn)主軸提供油霧、壓縮空氣生成並輸送油霧的。而雙通道微潤滑則是通過旋轉槍分別供油和氣(內和(hé)外兩個通道)。單(dān)通道MQL係統主要由主體、即緊湊型油霧單元,球(qiú)閥,供油單元以及相應的切削加工(gōng)單元組成,圖2是緊湊型油霧單元的(de)一例。而雙通道係統則主要由主體、即包(bāo)含供氣和產生油霧(供油)的複合單元(參見圖3),以及球閥、旋轉接頭等。

一般情況下,外冷係(xì)統適用於使用外冷(lěng)刀具(jù)的機床,如刨(páo)床、車床、銑床(chuáng)、中心鋸床等,適用的材質有銅、鋁、鎂、易切(qiē)削鋼(gāng)、中等難度切削(xuē)鋼等(děng)材料。而內冷係統則主要適用於數控車床、加工中心、孔加(jiā)工機床等。特(tè)別適合配合內冷鑽(zuàn)頭、內冷銑刀、內(nèi)冷絲錐等內冷(lěng)刀具加工。當然也適用於(yú)外冷刀具的使用場合(hé),適用材質則包括鋁合金、銅合金、鎂合(hé)金、各類鑄鐵,以及易切削鋼和中高難度切削鋼等材質。

3,微量潤滑技術在汽車發動機廠實際應用(yòng)案例剖析

在當今國內外汽車發動機行業,小排量(liàng)汽油發動機曲軸的材質均以鑄鐵、尤其是球墨鑄鐵為主,至於中、大(dà)排量(大於1.6L)汽油發動機、尤其是(shì)帶(dài)渦(wō)輪增壓(yā)功能(néng)的(de),所配曲軸中的大部分則為鍛(duàn)鋼材質。而眾所(suǒ)周知,曲軸(zhóu)作為發動機(jī)的一個關鍵零件不但結構複雜,而(ér)且有很高的技術要求,因此為了能加工出合格的工件,各個企業都會在已相對比較成熟的傳統(tǒng)工(gōng)藝的基礎上,繼續不斷地完善(shàn)、改進自(zì)身的曲軸生產工藝。進入二十一世紀以來,隨著汽車輕量化和對環保、綠色製造的日益重視,類似微量(liàng)潤滑(huá)技術這樣的新穎製造工(gōng)藝也在一些企業的實際生(shēng)產中獲得了應用。下麵就是一典型的案例。

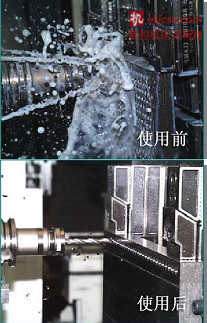

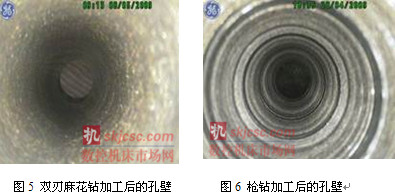

在曲軸粗加工階段,對深孔(kǒng)、如斜油孔(見圖(tú)4)的(de)加工,迄至本世紀初,即使是多數國內的主流汽車發動機企業,所采取的依然是(shì)“槍鑽”這種已沿用(yòng)多年的傳統工藝。這種製造技術最先是由於應用於加工槍管而得名,鑒於隻需要通過一次走刀(dāo)就(jiù)能生產出具有較高精度的孔(譬如槍管(guǎn)),故多年來該工藝已普遍應用於深孔加工中。在運行過程中,使用(yòng)了(le)導向條(tiáo)對刀具進行支撐,自鑽頭位(wèi)置的(de)進油孔將切削液輸送至切(qiē)削區域,可同時實現潤滑和(hé)冷卻,既有利(lì)於排屑,之後讓切屑和(hé)切(qiē)削(xuē)液順著溝(gōu)槽被送入油箱做統一處理。也(yě)正是因(yīn)為它具有高效(xiào)、可靠等(děng)特點,至使在很多大批量生產行業(如軍工(gōng)、汽車(chē)零部件等)的工廠裏現今仍被應用著。但近年來,這(zhè)種雖然已為眾(zhòng)多企業運行多年的、相當成熟(shú)的製造工藝,因(yīn)為(wéi)其投入和使用成本偏高,在加工過程中冷卻(潤滑)液的消耗量大等種種不足,也越來越(yuè)多(duō)地引起(qǐ)了業界的更大關注。於(yú)是(shì)一些在技術理(lǐ)念上領先的企業在(zài)做新的生(shēng)產線或新(xīn)的生產能力的規劃時,就一改原來的槍鑽為“高速深孔鑽”工藝,從而為利用了微量潤滑技術創造了條件。

圖4 曲軸粗加工階段的斜油孔加工

執(zhí)行槍鑽工藝時,采(cǎi)用的是傳統潤滑方式,單單一套體積龐大的潤滑冷卻係統(tǒng)就十分(fèn)昂貴,且後續的使用成本也相當高。另一(yī)方麵,還必須有大流量(liàng),高壓力,高過濾精度的(de)潤滑冷卻液(yè),否則就會影響油膜的建(jiàn)立並造成排屑的困難。這主要是與經過“槍鑽”加工後的孔(kǒng)壁(bì)會呈現一定程度的螺旋狀密切相關,此種表麵性狀對排屑造成的不利影響,在曲軸斜(xié)油孔這樣的徑長比很大的孔的加工中顯得就更突出了,可參見圖6,此外,因為槍(qiāng)鑽(zuàn)是(shì)偏心的,還(hái)必(bì)須配有鑽套(tào)。而當曲軸斜油孔的加工采用了微量潤滑技術後,一方麵配以bielomatik(必諾)公司(sī)提供的雙通道微潤滑係統,該係統為內冷式結構。而正如前麵曾提(tí)到過的,所謂的雙通道即是指氣管跟油管乃(nǎi)分別處理,最後(hòu)才在刀具內混合後噴出。另一方麵,空加工(gōng)在由槍鑽改為雙刃高速鋼麻花鑽後,就不再需(xū)要鑽套。進而,由(yóu)於(yú)微量潤滑的油霧本身質量(liàng)就很小,且因(yīn)加工中受力對稱,形成的孔壁(bì)就較光滑(見圖5)。相應的工藝試驗則表明,應用微量潤滑(huá)還明顯地改善了工件清潔度,這是(shì)因為此(cǐ)時切屑將更(gèng)容(róng)易在(zài)加工中排出,有利於切(qiē)屑回(huí)收,而且在清洗過程中也更不易殘留。事實上,這種切削可(kě)以認為是準幹式的,相比傳統方式不但(dàn)使用成本(běn)更(gèng)低(dī),且霧化的(de)潤滑油也(yě)更利於油膜的建立。

近些年來,隨著對產品清潔(jié)度的(de)日益重視,生產線上(shàng)的(de)清洗工序也受到了更多的關(guān)注(zhù),尤其是(shì)象發動機中的那些關鍵(jiàn)零件。但另一方麵清洗工序又產生了大量(liàng)的、必須予以處理的汙水,這也對那些有社會責任心的(de)企業形成了壓力。為此,近年來一些主流汽車發動機廠在規劃新(生產)線時,出(chū)現了(le)在可能情況下(xià),盡量精減設(shè)置清洗工序數量的趨勢。仍(réng)以一家技術理念領先的汽車(chē)發動(dòng)機企業為例,不同於其建廠時的“一期規劃”,在之(zhī)後的生產綱領更大的二期(qī)、三期中,他們在考慮相應的(de)連杆、曲軸兩條生產線清洗工序的設置時,相比國內極大部分同類企業(yè)、乃(nǎi)至較早自身(shēn)的“一期”都有明顯減少,體(tǐ)現在:

--- 取消(xiāo)了(le)連杆生產線的終(zhōng)清洗工位(全(quán)線已無清洗工序);

--- 取(qǔ)消曲軸生產線的中間清洗工位(全線隻有終(zhōng)清洗工位(wèi))

需要指出的是,也(yě)正是因為實施了或考慮到采用(yòng)類似於微量潤滑技術那些先進工藝,以及通過(guò)加強現場(chǎng)管理等手段(duàn),這在工藝規劃(huá)階段就為(wéi)達到精減清洗工序設置的目標打(dǎ)下了基礎。事實上,就如前所述,正(zhèng)因為在曲軸的粗加工階段,將加工深孔的方式由采用傳統的槍鑽工藝改變成雙(shuāng)刃高速鋼深(shēn)孔麻(má)花鑽方式,並有效地(dì)利用了微量潤(rùn)滑技術的同時,還明顯地改善了工件(jiàn)清(qīng)潔(jié)度,這也為取消曲(qǔ)軸生產線(xiàn)的(de)中間清洗工序提供了條件。

投稿箱:

如果您有機床行業(yè)、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據(jù)

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加工中心(xīn)精度的幾種辦法

- 中走絲線切(qiē)割機(jī)床(chuáng)的發(fā)展趨勢

- 國產數控係統和數控機床何(hé)去何從?

- 中(zhōng)國的技(jì)術工人都去哪裏了?

- 機械老板做了十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自殺性(xìng)營(yíng)銷,害人(rén)害己!不倒閉才

- 製造(zào)業(yè)大逃亡(wáng)

- 智能時代,少談點(diǎn)智(zhì)造,多談點製(zhì)造

- 現實麵前,國人沉默。製造業的騰飛(fēi),要(yào)從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設(shè)計

- 傳統鑽削與螺旋銑孔(kǒng)加工工藝的區別