載重汽車的製造解決(jué)方案(àn):埃(āi)馬克(kè)展示適合(hé)商用車領域大型製動鼓的緊(jǐn)湊型製造解決(jué)方案

2021-6-17 來源:埃馬克 作者:-

載重汽(qì)車是全球貨(huò)運中使用最為廣泛的運輸方式。在德(dé)國,有超過 71%的貨物是通過載重汽車(chē)運(yùn)輸的(de);而在美國,這一份額甚至達到 72.5%。僅2019 年一年,德國載重汽(qì)車運輸貨物(wù)的總重量就超過(guò) 32 億噸;美國同年的載重汽車運輸量達到 118 億噸,是德國的四倍之多——而(ér)且這一(yī)數字還在世界範圍(wéi)內呈上升趨勢。很明(míng)顯,盡管受到來自鐵路運輸、水運和空運的挑戰,使用載重汽車的(de)陸路運輸仍然(rán)是物流行業最重要的運輸手段。製造商當然也感受到需求增加而(ér)帶來的影響,因此一直在尋找一種適合這一領(lǐng)域的高效、可靠的製造解決方案。所(suǒ)以,當一(yī)家領先製造商詢問埃馬克公司是否可以利(lì)用其在汽車行業中積累的專業知識和經驗製造載重汽車所(suǒ)需(xū)的製動鼓時,埃馬克並不需要考慮太長時間(jiān)即給(gěi)出答案。

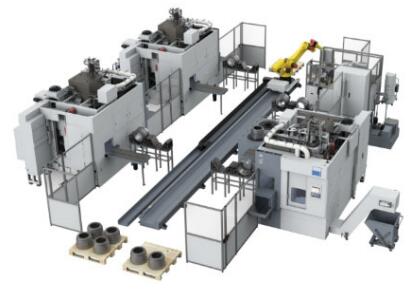

埃馬克以其緊湊型製造解決方案而聞名(míng)。這主要歸功於埃馬克機床極高的自動化程(chéng)度和上下料機床的立式結構。憑借這兩項優勢,就能將機床非(fēi)常緊湊(còu)地布置在加工單元中(zhōng),然後根據所需產量(liàng)輕鬆複(fù)製加工單元。在設計載重汽(qì)車製動鼓生(shēng)產線時,埃馬克也應用(yòng)了上述設計理(lǐ)念,並最終設計出一套隻需要三(sān)道工序就能完成整個加工過程的解決方案。

隻需三道工序就能完成載重汽車製動鼓的整(zhěng)個(gè)加工(gōng)

一套已經(jīng)過(guò)完美調試、可實(shí)現最高生產率並且完全出自一(yī)手的係統。機床、機械手搬運係統和自動化流程,還有各種外(wài)圍設備、夾具、刀具以及各種工藝技術——全(quán)部都(dōu)已經過埃馬克專家的優化。

公司對整(zhěng)套生產係(xì)統(tǒng)進行優化和精簡,以達到通(tōng)過最簡單的工藝方法實現最大化功能性的目的。對於這套生產(chǎn)係統,最應強調的一點就是所有技術和產品全部出自一手:機床(隻使用埃馬克 VL 8 切(qiē)削車床)、機械手搬(bān)運係統和自動化(huà)流程,還有各種外圍(wéi)設備、夾具、刀具以及各種工藝技術——並且全部都已(yǐ)經過埃馬克專家的優化。客戶最終得到的是(shì)一套經過完美調(diào)試、可實現最高生產率的係統。另外,埃馬克還全麵負責整個售後。

無論牽涉到哪一種(zhǒng)組件(jiàn),客(kè)戶隻需致電(diàn)埃馬克服務(wù)部門,所有(yǒu)後續事務便會由埃馬克服務部門全麵接管——對於許多客戶而言,這是一項極大(dà)的優勢。

但整(zhěng)個加工過程具體如何實現?

機械手(shǒu)導軌係(xì)統可以在達到最(zuì)高性能的同時提供最高(gāo)的自由度。

首先,用(yòng)托盤將毛坯件運送到位。從這(zhè)裏(lǐ)開始,便由高度靈(líng)活的工件輸送係(xì)統(tǒng)接管整個工件的運送。埃馬克決定使用機械手導軌係統來完成這項(xiàng)任(rèn)務,因為這種解決方案可以在達到最高性能(néng)的同時提(tí)供最高的自由度。在OP 10 中,由於節拍時間在(zài)兩台(tái)機床上同時執行,因此可(kě)同時完(wán)成製動鼓(gǔ)第一麵內部和外部的整個車削過(guò)程。

在 OP 10 中(zhōng),可同(tóng)時完成製動鼓第一(yī)麵內部和外部的整個(gè)車削過程。在OP 20 中則可以完成製動鼓螺栓安裝麵的(de)加工,並鑽出螺紋(wén)孔。

在(zài)從 OP 10 到 OP 20 之間會將工(gōng)件翻轉;然後就可以進行 製動(dòng)鼓安裝麵的加工,並鑽出(chū)螺紋(wén)孔。這可以使用動(dòng)力(lì)刀塔進行;這種刀(dāo)塔上既可以裝入普通刀具,也可以裝入動力刀具。最後在(zài) OP 30 中進行動平衡處理,這一道工序同樣也是(shì)在由埃馬克自行研發的係統上進行。在將成品件(jiàn)放置到成品件托盤上之前,在這套靈活的係統中還可以添加一個額外的工位,例如測量工位。在埃馬(mǎ)克(kè) VL 8 機床上可作為選項配備測量(liàng)頭,用於在過程前後進行相關的測量。因此(cǐ),在本例中並不需要設計(jì)添加上述測量工位。

最後在 OP 30 中進行動平衡處理,這一道工序同樣也(yě)是在由埃馬克自行研發的係統上進行(háng)。

用於(yú)加工載重汽車製(zhì)動鼓的(de)理想車床

這套加工係統中所使用的 VL 8 機床基於埃(āi)馬克成功的 VL 係列。機(jī)床卡盤直徑為 500 mm,因(yīn)此(cǐ)上下料主軸可(kě)以抓取直徑最大 400 mm 的工件。加工(gōng)時,直接驅動的主軸可提供 60 kW 的驅動功(gōng)率及高達 1,220 Nm 的扭矩。這樣它就能為快速(sù)加工製動鼓提供(gòng)足夠的切削性能。機(jī)床床身采用(yòng)聚合物混凝土 Mineralit 製成(chéng)。因此,它可以保證(zhèng)加工過程低振動(dòng),從(cóng)而確保較長的刀具壽命和極高的加(jiā)工質量(liàng)。就像 VL 係列的每一台機床一樣,VL 8 上也配(pèi)備埃馬克自己的直驅動力刀塔,這種刀(dāo)塔上可裝備 12 個車削刀具或可(kě)選多達 12 個動力鑽削(xuē)和銑削刀具。所有直線軸中(zhōng)都配備光柵尺,可確保最大的長期(qī)工件加工精(jīng)度(dù)和最高的加工可靠性。

物聯網就緒

從 2021 年起,埃馬克交付的 VL 係列機床上都將配(pèi)備可立即使用(yòng)的(de)物聯網。這意味著,每台機床在供貨時均已預裝工業 PC 機。這樣,客戶就能隨時輕鬆啟用通過數據進行控製的生產方式。對(duì)某些人來說,這聽起來就像是未來的夢想(xiǎng),但在埃馬克,我們確信在(zài)未來幾年中,這(zhè)一領域的需求將會大大增加。從今(jīn)年初開始,這一方麵(miàn)的需求其實已經在持續上升。 埃馬克通過這種製造解決方案(àn)表明:簡(jiǎn)單性、生產(chǎn)率和靈活性並非(fēi)相互排斥(chì)的。作為機床製(zhì)造商,埃馬克結合(hé)在數據分析(xī)領域積累的專業知識和(hé)經驗,將自己定(dìng)位成正麵臨向電力驅(qū)動係統轉型挑戰的(de)整個行業的強大合作夥伴。埃馬(mǎ)克早已準備好迎接這一挑戰(zhàn)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情(qíng)況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據