兩類特殊螺紋的數控車削加工方(fāng)法

2021-6-15 來源:汕頭職業技術學院 廣(guǎng)州市交(jiāo)通運輸職(zhí)業學校 作者:方迪成 鄧集華 蔣燕

摘要:介紹了圓弧螺紋和變導程螺紋的應用,分(fèn)析了在配備(bèi)GSK980TD數控係統的經濟(jì)型數控車床上加(jiā)工(gōng)這2種螺紋(wén)的工藝,編寫(xiě)了數控加(jiā)工程序,並用鋁材進行了實際加工驗證。通過使用簡(jiǎn)單的數控指令並利用子程序功能編寫數控程序,簡化了數控(kòng)加工工藝,實現了複雜特殊(shū)螺紋(wén)的加工(gōng),對於生產實踐具(jù)有(yǒu)一定參(cān)考價值。

關鍵詞:圓(yuán)弧螺紋;變導程螺紋;數控車床

0 引言

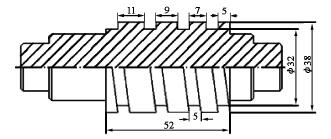

為了提高螺紋強度,使帶有(yǒu)螺紋連(lián)接的塑料製品(pǐn)達到更好的密封性,其螺紋都采用圓弧螺(luó)紋結構和異形螺紋(wén)結構(gòu)。圓弧螺紋就是指在圓弧麵上加工(gōng)出來的圓弧形狀的螺紋,如圖(tú) 1 (a) 所示。在第三屆全(quán)國(guó)數控技能大賽數控車床教師組試題中,也出(chū)現了圓弧螺紋的(de)加工。同時,同屬特殊螺(luó)紋的變導程螺紋也具有一定的(de)應用。所謂變導程(chéng)螺紋,是指每一節的(de)螺距都遞增或者遞減的螺紋,有“槽等(děng)寬(kuān)牙變導程”與“牙(yá)等寬槽變導(dǎo)程”2 種結構,如圖 1 中 (b)、(c)所示。其在飲料罐裝機(jī)械(xiè)、航空傳輸機械、塑料擠壓機械、飼料機械、船舶上的變(biàn)導程(chéng)螺旋槳、高速離心泵上(shàng)的(de)變導(dǎo)程誘(yòu)導輪(lún)、變導程螺(luó)旋槳動力裝置上應用較多。本文就以加工(gōng)圓弧螺紋和變導(dǎo)程螺紋為例,介紹這2類特殊螺紋在(zài)經濟型數控車床GSK980TD係統中的加工方法。

圖1 3種特殊(shū)螺紋

1 、圓弧(hú)螺紋的加工

1.1 圖樣分析及基點計算

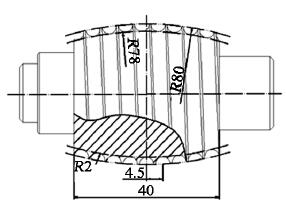

如圖 2 所示,圓弧螺紋軸零件主要由圓弧螺紋及兩端外圓柱組成。其中,圓弧螺紋在 R80 圓(yuán)弧麵上(shàng),最大軸徑ϕ38,螺距(jù) 4.5 mm,圓(yuán)弧牙型半徑為 R2。在加工圓弧螺紋時,起刀點及(jí)結束點位置應該給予螺紋升速及降速的距離。並以圓弧螺紋刀具(jù)的中心軌跡進行編程。螺紋加工起點(diǎn)、終點坐標計算如圖3所示(shì)。

圖2 圓弧螺紋

圖(tú)3 圓弧螺(luó)紋加工起點與終點坐標

1.2 加工工藝分析

考慮到零件的結構特點及加工(gōng)精度,在加工時,應先加工左端兩外圓(yuán)柱(zhù)麵和左端麵(miàn);調頭裝夾,車削零件右端麵,保證零件(jiàn)總長;最後采用“一(yī)夾(jiá)一(yī)頂”的裝夾(jiá)方(fāng)法,車削右端外圓柱及圓弧螺紋。在車削圓弧螺紋時,必須使用 G99 每(měi)轉進給速度功能,而進給速度則指定為圓(yuán)弧螺紋的導程(chéng),即(jí)4.5 mm/r。而根據數控車床加工螺紋原理,螺紋加工時刀具每刀起始點與螺紋牙型之間的位置關係由螺紋切削(xuē)指令通過編碼器來保(bǎo)證,以防止亂牙(yá),保證(zhèng)螺紋加工時螺距精度。而在本(běn)文中(zhōng),則運用圓弧切削指令 G03 與 G99 指令配合(hé)使用來完成圓弧螺紋的切削加工,在(zài)編製圓弧螺紋切削指令 G03 前段,使用螺紋切削指令 G32 進行(háng)定位,提前啟動編碼器功(gōng)能(néng),確定刀具與(yǔ)零件之間嚴格的位置關係(xì),保證螺紋加工時螺距的精度,以防止螺紋(wén)切削過程中的亂牙現象。

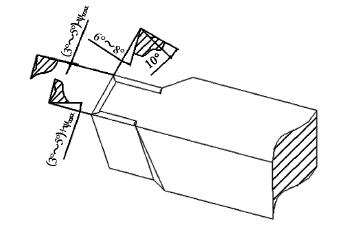

1.3 刀具分析

(1) 材(cái)料選擇根(gēn)據毛坯材料的類型以及加工要求不同而選(xuǎn)擇合適的刀具(jù)材料。毛坯(pī)材料選用 ϕ40 鋁材,由於(yú)加工圓弧螺紋時(shí)刀具切削刃接觸長度很(hěn)長,刀具可選擇韌(rèn)性好、刃口(kǒu)鋒利(lì)的高速鋼W6Mo5Cr4V2材料。

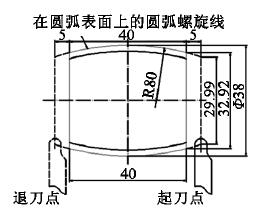

(2) 角度選擇圓弧(hú)螺紋刀(dāo)應該刃磨成(chéng)刀頭為半圓的成形刀。粗車刀圓弧半徑為R1.75,精車刀圓弧半(bàn)徑為R2。如圖4所示。從圖中可知,在刃磨刀具的(de)過程中,刀具(jù)前角(jiǎo)為 0°,後角從左側向右側平(píng)滑過(guò)渡,最左側後角為 (3°~5°) +ψmax,最右側後(hòu)角為 (3°~5°) -ψmax。其中, ψmax為圓弧螺紋最小直徑處的螺旋升角;tanψmax= P/(πd1) =4.5/(3.14×33)= 0.043;ψmax= 2.49° 。

圖4 圓弧螺紋刀(dāo)

(3) 刃磨刀具

粗車刀刃(rèn)磨刀具時,先在砂輪上麵粗磨,然後用油石精修切削刃。要(yào)注意保證前角為 0°,以及各處後角值的變化規律(lǜ),後角最左(zuǒ)側為最大值,由左側(cè)向左前側、前方、右(yòu)前側、右側平(píng)滑過渡,逐漸減少,至右側後角為最小值。刃磨(mó)過程中要經常用標準 R 規比較測量刀頭圓弧弧度及半徑,粗(cū)車刀頭半徑為(wéi)R1.75。精車刀先在線切割機床上(shàng)麵割出刀頭成形麵,刀頭半徑為(wéi)R2.05,以保證刀頭成形麵的圓度。然後在砂輪機上(shàng)麵修磨兩側及前側(cè)後角至要(yào)求,最後用(yòng)油石精磨刀頭圓(yuán)弧切(qiē)削刃至

R2成形麵。

1.4 加(jiā)工程序(xù)

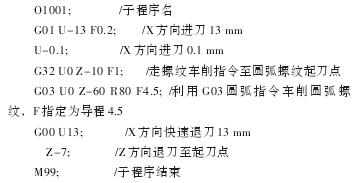

加工程序由主程(chéng)序與子程序組(zǔ)成,子程序如下(xià)。

1.5 注意事項

(1) 在編寫(xiě)程序時需要先計算好圓弧螺紋 R80 圓弧母線的起點、終點坐標,計算過程中應包括刀具起點的螺紋升(shēng)速距離 (設定(dìng)為5 mm) 與終點(diǎn)的退刀(dāo)距離(設定為5 mm);

(2) 修磨圓弧刀(dāo)具的時候(hòu),一定要保證刀頭圓弧(hú)的圓度,否則加(jiā)工出來的圓弧型槽輪廓將變形;

(3) 編(biān)寫程序的時候(hòu),必須使用(yòng)G99進給速度功能,必須先采用G32螺紋切削指令進行定位(wèi),再利用圓弧指令G03切削螺紋,以保(bǎo)證螺紋切削每一次進刀點的位置相同,防(fáng)止亂牙;

(4) 因為使用了圓弧刀具中心軌跡進行編程,所以對刀時,必須以刀具圓(yuán)弧的圓(yuán)心為刀位點:

(5) 在圓弧螺紋粗加工時,R80圓(yuán)弧表麵應留(liú)有精加工(gōng)餘量,在粗加工後再精車至尺寸要求,以去除圓弧螺紋粗(cū)車時殘留表麵的毛刺等。

2 、導程螺(luó)紋的(de)加工

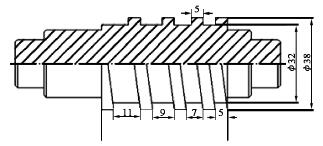

變導(dǎo)程螺紋(wén)的相鄰 2 個導程的數值都是變化的,或遞增(zēng),或(huò)遞減,按照螺紋的外(wài)形可分為“槽等寬牙變螺紋”和(hé)“牙等寬槽變螺紋(wén)”,分別如圖5、圖6所示。

圖5 槽(cáo)等寬牙變螺紋

圖6 牙等寬槽變螺紋

2.1 數控指令

在GSK980TD係統中,變導(dǎo)程螺紋切(qiē)削指令是G34。格式:G34 X (U) -- Z (W) -- F (I) -- R--;其中:X、Z 為螺紋切削終點的絕對坐標值;U、W 為螺紋切削終點相對於起點的增量坐標值;I 為英(yīng)製螺紋變導程螺紋基本導程(chéng);F1、F2分別為螺紋旋進方向相鄰2個導程(chéng)中第一個導程與第二個導程;F 為公製螺紋變導程螺紋基(jī)本導程;R 為主軸每轉(zhuǎn)螺距的增量值或減量值,R=F2-F1,R 值帶有方向:當F2<F1時 R 為負值,螺距遞減;當 F2>F1時 R 為正值,導程遞增。變導程螺紋加工的起刀(dāo)點導程(即第一個(gè)導程)為(wéi)F+R。

2.2 刀具(jù)分析

(1) 材料選擇

變導程螺紋為矩形螺紋,槽寬及槽(cáo)深度都較大(dà),在(zài)加(jiā)工時切削刃接觸長度長、受力大,故選用韌性好,切削刃鋒利的高速鋼W6Mo5Cr4V2為刀具材料。

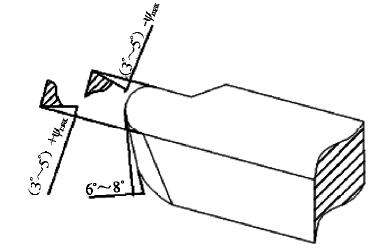

(2) 角度選擇

刀具外形為矩形(xíng),如圖 7 所示。圖中,粗車刀具前角選擇 10°左右,左側(cè)後角為 (3°~5°) +ψmax,右側後(hòu)角為 (3°~5°) -ψmax,精車刀具前角選擇0°,後角與粗車刀具相同(tóng)。其中, ψmax為螺紋最大(dà)導(dǎo)程(chéng)頂徑(jìng)處(chù)的螺旋升角;tanψmax= P/(πd1) =16/(3.14×38)= 0.134;ψmax=7.64° 。

圖7 粗車矩形螺紋刀

(3) 刃磨刀具

刃(rèn)磨(mó)刀具時,先在(zài)砂輪上麵(miàn)粗磨,然後用油石精磨。粗車刀在前刀麵上開切(qiē)削槽,保證前(qián)角 10°左右,後角 6°~8°左右,左側副後(hòu)角(jiǎo)大於7.64°,右(yòu)側副後角-3°左右。精車刀前角為0°,後角、兩側副後角與粗車刀同(tóng)。加工槽等(děng)寬(kuān)牙變導程螺紋時,粗車刀寬 4.6 mm,精車刀寬5 mm;加工牙等寬槽變導程螺紋時,粗車刀寬2.8 mm,精車刀寬 3 mm。粗加工變導(dǎo)程螺紋的方法和程序與精加工相同,隻是要求粗精加工時以螺紋車(chē)刀切削刃中點為(wéi)刀位點對刀。本文隻介紹(shào)了用精車(chē)刀加工變(biàn)導(dǎo)程(chéng)螺紋(wén)的方法和程(chéng)序。

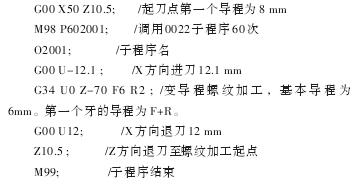

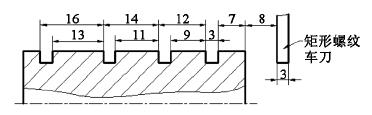

2.3 加工槽等寬(kuān)變導程螺紋

考慮零件(jiàn)在加工(gōng)過程中裝(zhuāng)夾的穩定性,以(yǐ)及保證加工精度,在加(jiā)工此2個零件時,應先加工左(zuǒ)端兩外圓柱,保證工件總(zǒng)長度,然後調頭(tóu),采(cǎi)用“一夾一頂”的(de)裝夾(jiá)方式(shì),提高裝夾(jiá)的牢靠度,再加工右端外圓柱及變導程(chéng)螺紋(wén)部分。在加工螺紋前,刀具定位在(zài)距螺紋右端麵一個基本導程加螺紋導程增量的位置,保證車(chē)削零件時螺(luó)紋第一道(dào)牙的導程為10 mm。在此處,變螺紋加工起刀時(shí)的導(dǎo)程為第一道牙的導程(chéng)減去2 mm的螺紋導程增量,即10 mm-2 mm=8 mm。而螺(luó)紋加工的起點應該在(zài)距螺紋右端麵8 mm的(de)位置。程序(xù)節選如下 (螺紋車刀對應編程原(yuán)點在螺紋右端麵中心處,刀位點(diǎn)為切削刃(rèn)中點):

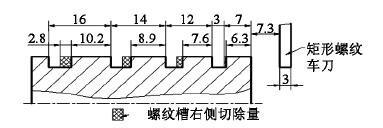

2.4 加工牙等寬變導程螺紋

加工牙等寬槽變螺紋比槽等寬(kuān)牙變螺紋要複雜一些,要車成變槽(cáo)寬,隻能是(shì)在變導程車削的過程中使刀具寬(kuān)度均勻(yún)變大(dà)才(cái)能實現,不過這是不能實現的。實際中可通過改變導程 F 和(hé) Z軸起刀點的(de)位置實現趕刀,逐漸(jiàn)完成(chéng)車削。本文加工先(xiān)車出 1 個槽等寬牙(yá)變導(dǎo)程的螺紋,工件上(shàng)第一(yī)個導程為10 mm,槽寬 3 mm,如圖 8 所示;然後逐(zhú)漸往(wǎng)正向(xiàng)趕刀,也就是向槽的右側麵趕刀,直到加工的工(gōng)件上第一個導程為8 mm,此時總趕刀量為 2 mm。通過分析,趕刀量是疊加的,即第1個(gè)槽向右趕刀2 mm,第(dì)2個(gè)槽向右趕刀量(liàng)是4 mm,第3個槽向右趕刀量是6 mm,第4個槽向右趕(gǎn)刀量是(shì)8 mm,這樣就可以把(bǎ)螺(luó)紋槽不斷切寬。考慮螺紋車刀(dāo)的刃寬為(wéi)3 mm,且刀具的(de)強度有限,每次趕刀量不能過大,可分3次完成:第一次趕刀0.7 mm;第二次趕刀(dāo)0.7 mm;第三(sān)次趕刀0.6 mm。這樣就可以確定每次趕刀加工(gōng)的起刀點和(hé)基本導程了。如(rú)第一次趕刀:在(zài)工件(jiàn)上第一個螺紋槽向(xiàng)右側趕刀0.7 mm,工件上加工的第一個導程(chéng)應為(wéi)9.3 mm,此時螺紋車刀加工的起刀點應在距螺紋右

端麵7.3 mm(9.3 mm-2 mm=7.3 mm)的位置,基本導程F就為5.3 mm (7.3 mm-2 mm=5.3 mm)了,如圖9所示(shì)。加工程(chéng)序略。

圖8 加工槽等變導程的螺紋

圖9 趕刀後加工情況

2.5 注意(yì)事(shì)項

(1) 粗(cū)車刀(dāo)與精(jīng)車刀對刀時,需以切削刃中點為刀位點(diǎn)進行對刀,方能保證粗車後牙型兩側(cè)麵都留有精加工餘量;

(2) 要注(zhù)意精準確定變導程螺紋 F 初始值和刀(dāo)具起點的位置,即基本導程值(zhí);

(3) 加(jiā)工過程如發現牙寬與理論尺寸不符,可通過更改定位點的 Z 坐(zuò)標值及基本導程值來實現(xiàn)趕刀,具體趕刀(dāo)數值及操作(zuò)根據實(shí)際情況(kuàng)而定。

(4) 變導程(chéng)螺紋在(zài)加工過程中,其螺旋升角隨著導程的變大(dà)而增大,因此在刃磨刀具(jù)左側切削刃時應注意其後角等於(yú)工作後角加上最大螺紋升角ψmax,即ao=(3°~ 5°)+ψmax。刀具右側刃情況相反。

3 、結束語

采用鋁材進行加工驗證(zhèng),使用配備(bèi) 980TD 數控係統的數控車床,按照本(běn)文的數控車削工藝,能夠加工出文(wén)中介(jiè)紹的2類特殊螺紋(wén)。如果加工鋼件,可通過調整背吃刀量來保證加工質量。本文所設計的2種(zhǒng)特殊螺紋的數控車削工(gōng)藝,通過使用簡單(dān)的數控指令並利用(yòng)子程序功能編寫數(shù)控程序,簡化了數控加工工藝,實現了複雜特殊螺紋的加工。

投稿箱:

如(rú)果您有機床行(háng)業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行(háng)業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金(jīn)屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能(néng)源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能(néng)源汽(qì)車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更(gèng)多