埃馬(mǎ)克(kè)生產係統:適合差速器外殼的(de)高效(xiào)加工(gōng)解決(jué)方案

2019-3-5 來源:埃馬克 作者:-

根據麥肯錫公司最新(xīn)的一項調研預(yù)測,至 2030 年,全球汽車產量(liàng)的年增長率為百分之二。以差動傳動裝置為例,如何在保證達到高質量要求的同時,也滿足日益增加(jiā)的產量要求:無論使用何種驅動(dòng)係統設計,該核心(xīn)組件均必不可少。換(huàn)言之,差速器殼體的產量將持續增加。同時,差速器外殼的加工要求也(yě)極其嚴格。埃馬克集團在這個領域中已處於優勢地位:這家專業製(zhì)造(zào)商研發包括倒立式車削中心、工件輸送係統解決(jué)方案和夾具在內的完整生產線,從而能為用(yòng)戶提供差速器(qì)外(wài)殼的高效(xiào)加工整體交鑰匙解決方(fāng)案。

在汽車製造(zào)行業中,差(chà)速器殼體始終是生產規劃人員關注的重點。一方麵(miàn),無論汽車使(shǐ)用內燃機、電動機還(hái)是混合動力發動機進(jìn)行驅動:過彎時用於平衡兩(liǎng)個(gè)車輪之間轉(zhuǎn)速的車橋差速器總是不可或缺的。另一方麵,工件種(zhǒng)類繁多,並且全部(bù)需要高效可靠地進行生產。以差速(sù)器外殼為例:差速器外殼有內部(bù)為球形或半球形的封閉式殼體,也有配備(bèi)蓋子的“開放式”殼體,這(zhè)些不同的形狀會影響加(jiā)工工序。但無論是哪種情況,都需(xū)要分為多道相互協調、依次執行的子(zǐ)工序進行加工。設計製造此類整體係統便是總部位於薩拉赫的埃馬克集團這樣的(de)專業製造商的任務。“我們為各種差速器外殼的加工研發完整的解決方案。方案中所采用的工藝技(jì)術,包括倒(dǎo)立式車削中心、夾具和連線裝置,均來自埃馬克。客戶可向埃馬克中心(xīn)聯係(xì)人一對一提出所有要求,然後將(jiāng)整個項目規劃工作外包給我們。我們可以為客戶提供經過完(wán)美協調的整體式係統——節拍僅 95 秒、場地需求小、工藝可靠性高,”埃馬克的模塊(kuài)化解(jiě)決方(fāng)案技術銷售經理兼差速器外殼技術專家 Daniele Loporchio 解釋說。

根據(jù)工件/工藝(yì)技術要求,在收到訂(dìng)單後約 6 個月,便可向客戶交付一套完整的差速器生產線模塊化解決(jué)方案。

四道工序、節拍僅(jǐn) 95 秒即可達成目(mù)標(biāo)

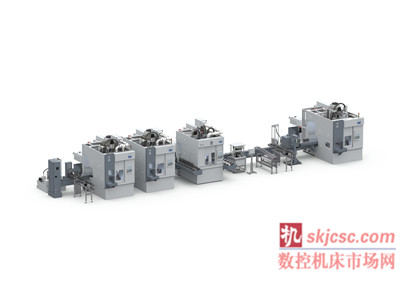

埃馬克展示的差速(sù)器外殼製造係統以其簡(jiǎn)單而巧妙的設計(jì)令人印象(xiàng)深刻。為能實現這一節拍僅為 95 秒的完整加工工序,各機床無一例外地采用了埃馬克的模塊化解決方案,並與 TrackMotion 工件輸送係統高效聯接(jiē)。

OP 10 / OP 20:車削差殼麵一側 / 法蘭麵一側

差殼首先在兩台(tái) VL 4 車床上進行加(jiā)工。此處將完成軸座和法蘭的內部和(hé)外部加工。VL 機床配備具有 12 個刀位的動力刀具刀塔,還可(kě)實現十字軸孔鑽(zuàn)削加工。

第(dì)一麵和第(dì)二麵的(de)車削(OP 10 和 20)在埃馬克 VL 機床上進行,OP 30 在埃馬克 VT 機床上進(jìn)行。

OP 30:車削外徑

差速器外殼的(de)剩餘外部加工可在一台 VT 4 車床(chuáng)上通過一次(cì)裝夾完成。由此可排除重複裝夾(jiá)定位帶來的裝夾誤差。VT 4 配備兩個刀塔,每個刀塔具有 11 個刀位。由此可實現 4 軸同時加(jiā)工,從而縮短節拍(pāi)。工件的平行上下料也確保縮短(duǎn)非加工時間。

OP 40:精加工

另外,高精密特殊夾具(jù)也由埃馬克自行(háng)研發(fā)。這裏展示的是 OP 40 中的 VL 6 車削中心。

後續加工在一台 VL 6立式車削中心上進行。在 OP 40 中,埃馬克專為差速器外殼加工而設計的獨特(tè)夾具(見圖示)是一大亮點。在這道工序中對十字軸孔進(jìn)行精鉸加工,並(bìng)用鵝頸刀對球頂先進行粗加工,然後(hòu)再進行精(jīng)加工——全部在一次裝夾中完成。

至此僅需要完成最(zuì)後的質檢步驟。此步驟可在一套額外的測量係統上完成,確(què)保每件差速器外殼均具有完美的品質。

使用埃馬克的 TrackMotion 係(xì)統時,配備可編程電動機械手的(de)升(shēng)降翻轉(zhuǎn)滑台可在各台機床之間的軌道 (Track) 上來回穿(chuān)梭。

此外,這套係統的連線(xiàn)也非常高效。基於埃馬克(kè)的模塊化和標準化機床平台:由於具有(yǒu)統一的傳送高度、軟件控製係統和上下料(liào)主軸,可以輕鬆地使用埃馬克的 TrackMotion 工件輸送係統來連接各台機床(chuáng)。配備可編程電動機械手的升降(jiàng)翻轉滑台可在各台機(jī)床之間的軌道 (Track) 上來回穿梭,並將差速器外殼放置到輸送帶上。之後,由上下料工作主軸將工件送入和送出加工區——這是(shì)一個非加工時間極短的快(kuài)速進程。還有很重要的一點(diǎn),由於(yú)采用(yòng)緊湊(còu)型(xíng)的立式機床,整條生產線(xiàn)的占地麵積非常小,可輕鬆訪問及設置各個模塊。

在市場上取得成功

近年來,這種精簡高效的(de)生產方法越來越成功:在全球範圍內,已有 60 至 70 條埃馬克生產線、共(gòng)約 250 台機床應用於差速器外殼的車削(xuē)生產。原始設備製造商和一級供(gòng)應商均(jun1)信賴這種工藝技(jì)術。“我們提供從機床到夾具的整套交鑰匙產品。所有組件都已完美協調匹配。我們所有的研發(fā)工作都以(yǐ)豐富的(de)實踐經驗為基礎,這些優勢將在市場上得到認可(kě),”Loporchio 總結說。

投稿箱:

如(rú)果您有機床行業、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合(hé)作,歡迎聯(lián)係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合(hé)作,歡迎聯(lián)係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月(yuè) 金屬切(qiē)削機床產量(liàng)數(shù)據

- 2024年11月 分(fèn)地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月(yuè) 基本型(xíng)乘用(yòng)車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年(nián)9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型(xíng)乘用車(轎車(chē))產(chǎn)量數據