汽車齒輪綠色智能(néng)加工關鍵技術與裝備

2018-12-3 來源:重慶機床(集團(tuán))有限責任公司 作者:李先廣 楊勇 張自凱

摘(zhāi)要:成功研製的智(zhì)能化滾齒機、高速幹切機床(chuáng)、自(zì)動生產線(xiàn)及數控萬能磨齒(chǐ)機等齒輪加工關鍵裝備實現了無(wú)切削液綠色(sè)環保、高速高效、自動及智能化齒輪加工,提(tí)高了齒輪加工(gōng)質量與精度,降低了生產車間環境汙染,縮短了生產周期,為(wéi)企業節約了生(shēng)產成本。

隨著全球經濟持續低迷,乘(chéng)用車與商用車(chē)市場需(xū)求量也逐漸處於(yú)下滑趨勢,需要去庫存,提高(gāo)可靠性、穩定性及舒適(shì)性等問(wèn)題,故(gù)車用發(fā)動機(jī)、變速器、主減速器及差

速器對(duì)齒輪質量、精度及加工效率提出了更高要求。因此,為了滿足乘(chéng)用車與商用車齒輪(lún)的要求,作為現(xiàn)代裝備(bèi)製造業工(gōng)作母機的齒輪加工數控機床,不僅需要具備大批(pī)量、高速、高效及高精度加工能力,還需開發出綠色化、自動化及智能化功能模塊與係統。本文主(zhǔ)要針對(duì)乘用車與商用車齒(chǐ)輪(lún)綠色智能加工(gōng)裝備特點(diǎn)、布局方式及(jí)解決方案進行介紹與分析。

一(yī)、汽車齒輪加工特點(diǎn)及方式

1.汽車齒輪加工特點

目前,汽車齒輪加工特點主要體現為:一是中、大批量加工(gōng),品種相對較少;二是要求(qiú)加工效率高,單件加工成本低;三是機床穩定性(xìng)與可靠性(xìng)要高,CP K值高;四是企業生產車間具有環境友好(綠色化)型;五是(shì)齒輪加工生產線(xiàn)更換品種快捷方(fāng)便。基於上述特點,乘用車與商用車的發動機、變速器、主減(jiǎn)速器及差速器等關鍵功能組件對圓柱軸齒輪與盤齒輪、錐齒輪的生產(chǎn)加工(車用齒輪材料與工藝參數見附表),不僅要求齒輪(lún)加工質量精度高,加工工藝具有(yǒu)新穎(yǐng)性,而(ér)且還對加工機床裝備提出了綠色、智能化要求(qiú)。

齒(chǐ)輪自動化加工單元

2.汽車齒輪加工方式及布局

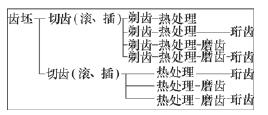

乘用車(chē)與(yǔ)商用車的發動機、變速器、主減(jiǎn)速(sù)器及差速器齒輪加工方式主要為:一是車削→滾齒(包括高速幹切滾齒)→倒棱去毛刺→剃(tì)齒;二是車削→滾齒(包括高速幹

切滾齒)→倒棱去毛刺→熱處理→磨齒(chǐ)。車用齒輪加工生產線布局方式主要有機群(qún)式、U形及線型等幾種(zhǒng)方式(shì),這類型布局方(fāng)式(shì)均有利於(yú)提高批量齒輪加工效(xiào)率。

二、汽車齒輪加(jiā)工智(zhì)能(néng)化解決方案

1.智能化滾齒機

為了實現車(chē)用齒輪加工的智能(néng)化解決方案,在滾(gǔn)齒智能化加工中需要突破與解決相關的製齒機床及製齒(chǐ)關鍵(jiàn)技術,建立相應的智能化支持與服務係統,以提高滾齒機可靠性、自動(dòng)化與智能化(huà)程度,提升齒輪加工效率、質(zhì)量及精度,降低齒輪加工廢(fèi)品率,縮短(duǎn)生產周期,為用戶節約(yuē)企業生(shēng)產成本。

(1)製齒機床及製齒(chǐ)的(de)10大關鍵技術。關鍵技術包括機床多功(gōng)能網絡化智能終端技術,製齒工藝參數智能決策支(zhī)持技術,機床數控程序智能編製(zhì)及仿真技術(shù),製齒機床誤差

智能補償技術,製齒(chǐ)機床加工過程在線能效監測與節能運行技術(shù),製齒機床運行過程(chéng)故障監(jiān)測與遠程維(wéi)修維護(hù)技術,製齒(chǐ)機床加工過程質量信息提取(qǔ)與監控技術,製齒機床刀具、夾具(jù)及工件(jiàn)智(zhì)能管理技術,製齒機床加工過程刀具狀態自(zì)動檢測與換刀優化技術,製齒機床加工過程生產(chǎn)進度信息自動(dòng)提取技術。

(2)製齒機床及智能化製齒支持與服務係統的建立。

1)生產任務管理係統。包括已(yǐ)分配任務查看、新增任務(wù)、當前工序詳情和曆史任務記錄等。

2)製齒機(jī)床工藝參數智能決策支持係統。基礎數據管理:對滾齒(chǐ)工藝參(cān)數優化決(jué)策所需基(jī)本數據進行集中有效管理,包(bāo)括滾切次數、滾切(qiē)速度、滾切深度、齒輪材

料(liào)、滾刀材料及機(jī)床基礎等數據。工藝參(cān)數優(yōu)化:包括工藝參數推理決(jué)策和工藝參數經驗決策(cè)兩部分。還(hái)包括滾刀管理、齒輪管(guǎn)理、曆史數據管理、滾齒規則管理等其他功能。

3)製(zhì)齒機(jī)床數控程序智能編製係統。滾齒程序編(biān)製:具有加工齒輪選型(xíng)、加工刀具自動匹配、竄刀參數設定、補償參數設定、切削量參數設定、輔助控製條件設定、N C

代碼預覽、加工路徑檢查與(yǔ)仿(fǎng)真、數控程序員(yuán)操作信息記錄等功能(néng),數控程序員隻需完成(chéng)簡單少量的加工參數設置即可生成工件的N C代碼。程序下發:通過(guò)智能終端將已生成數控程序下發到滾齒機床,用於齒輪加工(gōng)。

4)機床刀具、夾具及工(gōng)件(jiàn)智能管理係統(tǒng)。主要由編碼(mǎ)定義和生成、刀夾具數據管理、刀夾具選配和庫存管理幾個方麵構成。

5)製齒機床加工過程生產進(jìn)度信息自(zì)動提取係統。主要包(bāo)括基礎設置、進(jìn)度(dù)監(jiān)控(通過加工啟停信號(hào)(從PLC獲取)、能量信息以及質量信息多(duō)信息融合的方式進行進度采集,並根據指定質檢頻次進行質檢提醒)和曆史(shǐ)查詢。

6)機床加(jiā)工過程質量信息提(tí)取(qǔ)與監控(kòng)係統(tǒng)。具有質量信(xìn)息采集、質量信息動態顯示和曆史質量(liàng)信息查詢功能。

7)機床加工(gōng)過程(chéng)能效監測與(yǔ)節(jiē)能運行係統。包括功率曲線、能量(liàng)信息(xī)、開機後能效信息的(de)獲取,以及報警配置。

8)運行過(guò)程故障監測與遠程(chéng)維修維護係(xì)統。包括(kuò)故障信息采集、故障申報和遠程維修維(wéi)護。

(3)製齒機床智能化的實現。在製齒機床智(zhì)能化關鍵技術研究,以及相關製(zhì)齒支持(chí)與服務係統建立的基礎上(shàng),成功實現了滾齒機床的加工智能化(huà),以國(guó)內重慶機床為代表的自主研發智能化滾(gǔn)齒(chǐ)機總體上已達到國(guó)際先進水平,其智能化(huà)主要體(tǐ)現在以下幾方麵:

1)機床加工準備的智能(néng)化。機床加工前,能實現不確定變化環境中自主規劃工藝參數、自(zì)動編製加工代碼、自動(dòng)物流、自動匹配工(gōng)

李先廣(右)重慶機床(chuáng)(集團)有限責任公司總經理、教授級高級工(gōng)程師重慶大學(xué)客座教(jiāo)授研究方向為數控齒輪加工機(jī)床動力學、綠色化、智能化裝夾具、預(yù)測製定(dìng)確定性控製邏輯以實現(xiàn)最佳行為策略(luè)能力等準備(bèi)功能的軟硬件設計、製造、測試工作。

2)機床加工執行的智能化。機床加工時,能實現自主在機檢測、自適應加工代碼生成、自我優化(huà)加工控製策略、自主在(zài)線診斷、遠程監(jiān)控(kòng)等執行功能的(de)軟(ruǎn)硬件設計、製造、測試工(gōng)作。

3)機床維修維護的(de)智能化。機床具有自主故(gù)障檢(jiǎn)測、自(zì)主(zhǔ)故障修複、人計(jì)機(人、計算機、機器)協同(tóng)智能維修維護、遠程智能維護,以及使其具(jù)有自學習和共享學習各種知識(shí)庫能力的軟硬(yìng)件設計、製造、測(cè)試工作。

2.智能(néng)化自動生產線

為了提高車用(yòng)大批量齒輪加(jiā)工效率,研究與開發了多類型汽車齒輪生產裝備集成控製技術,建立了(le)自動物流方(fāng)案;並進行了網絡化現場生產管理與監控係(xì)統開發(fā),開展了齒輪加工工(gōng)藝研究等關(guān)鍵技(jì)術攻關(guān)。對於不同(tóng)類型車用齒輪(lún)其自動生產線係統的集成與連接方(fāng)式(shì)不同,使得自動生產線(xiàn)中桁(héng)架、料倉、機械手(shǒu)集(jí)成及關節(jiē)機器(qì)人(rén)等新技(jì)術(shù)與(yǔ)自動加工單元功能件(齒輪自動加(jiā)工單元是由(yóu)關節機器人、抽檢工位、清潔工位(甩水甩油(yóu))、在線檢(jiǎn)測工位及堆棧(zhàn)式料倉等組成)的應用較為廣泛,且自動加工單元與齒輪加工設備進行無縫集成組成了高(gāo)效、自動化、綠(lǜ)色化及智能(néng)化的齒輪加工自動(dòng)生產線。

(1)車用(yòng)齒輪加工自動生產線工藝流程。

1)汽車變速器齒輪加工自動生產線工藝流程(chéng)如下圖所示(shì)。

汽(qì)車變速器齒(chǐ)輪加工(gōng)自動生(shēng)產線工藝流程

2)摩托車高速齒輪、汽(qì)車發動機(jī)齒輪(lún)加工自動生產線工藝流程(chéng):滾齒(插齒)→熱處理→磨齒(chǐ)。

3)重載貨(huò)車齒輪加工自(zì)動生產線工藝流程:滾齒(插齒)→剃齒→熱處理。

4)大型客車齒輪加工自動生產線工藝流程:滾齒(插齒)→熱(rè)處理→磨齒。

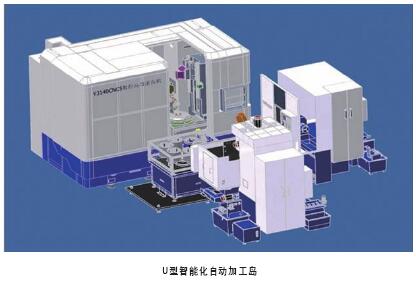

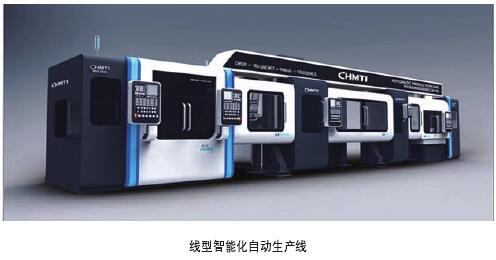

(2)車用齒輪加工自動(dòng)生產線組成模塊。車用齒輪加工智能化自動生產線(xiàn)中開發(fā)了智能化管理係(xì)統(tǒng),實現了生產線高(gāo)效、柔性運行(háng);生產線由各種模塊與係統組成,主要分為

U形智能化自(zì)動加工島與線型智能化自動生產(chǎn)線,能有(yǒu)效提高齒(chǐ)輪加(jiā)工過程管控能力,實現生產效率、設(shè)備利用率和產品質量水平綜合提升(shēng)。

智能(néng)化自動生產線模塊與係統具備以下功能:生產任務管理與動(dòng)態生產調度;生產進度(dù)信息提取與進度監控;數控編程與工藝參數優化支持;質(zhì)量信息采集與分析監控;生產線裝備運(yùn)行狀態監控;齒輪加工自動生產線與企業信息化係統的網絡化集成運行。

實際研發與生產過程中,可(kě)根據用戶工(gōng)藝路線,選取上述模塊,優化工藝流程,形成貼合用戶要求的智能化齒輪加工自動生產線。智能化生(shēng)產線可實(shí)現高速幹切滾齒和幹切倒棱,杜絕(jué)齒輪加工中冷卻油汙染,綠色(sè)環(huán)保(bǎo);還實現了工件自動裝夾、工件全自動上下料、工序間自動轉換等高效自動化加工,降低了勞(láo)動強(qiáng)度,提高(gāo)了生產效(xiào)率和可靠性。成(chéng)功開發的智能化生產線得到產業化(huà)推廣應用(yòng),且整體技術水平(píng)達到國際先進水平,填補了國內空白。

通過用戶實際使用,與傳統生產(chǎn)模式相比,智能化自動線生(shēng)產(chǎn)模式可有效減少(shǎo)人數,降低成本,提(tí)高生產和管理效率,便於實施精益生產。同時(shí),可減少人為因素影響,保證了齒輪加工精度與質量(liàng)的穩定性。

3.數控精密(mì)高效磨齒機

重慶機床集團與英國PTG公司強強聯合,嚴格按照國內機床標(biāo)準和歐洲精密機床標準,研(yán)發出多功能數控精(jīng)密高效磨齒機,在結構布局上采用經典(diǎn)立式結構,工作台固定,大立柱移動實現徑向進給,各軸(zhóu)獨立驅動。並且機(jī)床配置自動化上下(xià)料裝置,4台機床隻需一個操(cāo)作工,大大節約人力成本。並且數控磨齒機床實現了全(quán)過程質量控製及機床測試、驗證,保證了(le)高(gāo)品(pǐn)質的機床質量。數控精密高(gāo)效磨齒機主要特(tè)點如下:

(1)高品質的機(jī)床質量。嚴(yán)格按照國內標準和(hé)歐洲精密(mì)機床標準進行全過程質量控製及機床測試、驗證,保證了高品質機床質量。

(2)直驅技術應用。砂輪主軸采用(yòng)電主軸直(zhí)驅(qū),使砂輪主軸轉速可達10 000r/min,工件主軸(zhóu)采用內裝主軸電動機定子(zǐ)、轉子(zǐ)直驅。

(3)功能強大的磨削軟件(jiàn)。實現人機對話、齒輪(lún)計算、齒輪數據庫管理及維護、齒輪磨削及砂輪(lún)修整程序自動生成、各種磨削方式選擇、齒形齒(chǐ)向(xiàng)修形等(děng)。

(4)全自動控製。機床通過控製係統多通道控(kòng)製平台,實(shí)現工件自動裝夾、砂輪修整、高速自動對刀、AE自動磨削工藝(yì)監控、自動分配磨削餘量、自動磨削等(děng)整個加

工過程全自動控製。

(5)高生產效率。磨削速度可達(dá)80m/s高速及全自動磨削,使生(shēng)產(chǎn)效率與世界頂級磨齒機相當。

(6)頂級加工(gōng)質量。通過剛性極強設計、精度極高製造、嚴格質量控製,保證了(le)頂級(jí)質量磨削。數控萬能磨齒機的全自動智(zhì)能化控製,操作者隻需輸入(rù)相(xiàng)關參數,機床自(zì)動計算並執行。機床各項誤差,控製係統可(kě)根據傳感器的(de)監(jiān)測信號實時補償。通過以上描述(shù)可(kě)知,該係列數控萬能磨齒機整機技術性能達到國際先進水平。

結語

通過以上(shàng)對乘用與商用車齒輪綠色智能加工裝備特點、布局方式及解決方(fāng)案的介紹與(yǔ)分析,得出以下結論:

(1)乘用車與商用車齒輪實現了無切(qiē)削液綠色環保、高(gāo)效、高速幹切滾齒加工,提高了齒輪加工效率,消除了油霧汙染,減(jiǎn)少了(le)生產(chǎn)環境對操作者(zhě)身心健康(kāng)的影響。

(2)汽車齒(chǐ)輪(lún)加工裝備開發出功能各異智能(néng)化(huà)模塊與係統(tǒng),成功(gōng)實現了加工準(zhǔn)備、執行及維修維護等方麵(miàn)智能化功能,減輕了機床(chuáng)操作者勞動強度,縮短了加(jiā)工(gōng)準備時間,提高了機床加(jiā)工(gōng)精度、質量及可靠性,減小了機床維修維護響應時間。

(3)汽車齒(chǐ)輪加工自動生產線集成了控製、物流(liú)、生產現(xiàn)場管理、各種工藝流程及監(jiān)控等係統與模塊,實現了齒輪工件自動裝夾、工件(jiàn)全自動上下料(liào)、工序間自(zì)動轉換等(děng)高效自動(dòng)化加工(gōng),優化了加工(gōng)工藝,降低了(le)勞動(dòng)強度,提高了生(shēng)產效率和可靠性,減少了加工廢品率,節約了生產成本。

(4)汽車齒輪自(zì)動生產線實現了(le)高速幹切滾齒和幹切倒棱綠色環保加工(gōng),消除了齒輪加工中冷卻油(yóu)汙染,解決了車用齒輪大批量、高效加工等(děng)問題。

(5)數控萬能磨齒機采用直驅技(jì)術,提高(gāo)了砂輪主軸轉速與(yǔ)生產效率,而且(qiě)開發的磨削軟件實現了人機對話、齒輪計算、齒輪數據庫管理及維護、齒輪磨削及砂輪修整程序自動(dòng)生成、各種磨削(xuē)方式選(xuǎn)擇(zé)、齒形齒(chǐ)向修形等智能化功能。

(6)開發具(jù)有全自動控製功能模塊(kuài)與平台的數控萬能磨齒機(jī),實現了(le)工件自動裝(zhuāng)夾(jiá)、砂輪修整、高速自動對刀(dāo)、AE自動磨削工藝監控、自動分配磨削餘量、自動磨削及實時補(bǔ)償等加工(gōng)過程智能化功能。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據(jù)

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數(shù)據

- 2028年8月 基本(běn)型乘用車(chē)(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心(xīn)精度的(de)幾種辦法

- 中走絲線切割機床(chuáng)的(de)發展趨勢

- 國產數控(kòng)係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做(zuò)了(le)十(shí)多年,為(wéi)何還是小作坊?

- 機械行業最新自殺性營銷(xiāo),害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時(shí)代,少(shǎo)談點智造,多談點製造(zào)

- 現實麵前,國人沉(chén)默。製造業的騰飛(fēi),要從機床

- 一文搞懂數(shù)控車床加(jiā)工刀具補償功能

- 車床鑽孔(kǒng)攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別