數控車床圓弧麵螺紋車(chē)削研究與程序(xù)開發

2016-12-8 來(lái)源(yuán):四川工程職(zhí)業技術學院(yuàn)機(jī)電工程係 作者:彭美武 西慶坤 苟建峰 鍾成明

摘要: 在車削直螺紋或錐螺紋功能基礎上, 提出了采用小線段(duàn)螺紋插補實現圓弧麵上(shàng)螺紋車削的思(sī)想。為了求出逼(bī)近小(xiǎo)線段坐標, 采用幾何算法對圓弧的圓心進行(háng)計算, 確定加(jiā)工圓弧的起始角和終止角, 然後通(tōng)過坐標變換得到逼近小線段點相對工件原點(diǎn)的坐標。最後結合SINUMERIK 數控係統的R 參數功能, 實現了圓弧麵螺(luó)紋車削的數控程序開發。

關鍵(jiàn)詞: 圓弧麵; 螺紋插補; 逼近; 幾何算(suàn)法; R 參數

目前, 幾乎所有數控車床都具有螺紋加(jiā)工功能及相應的指令, 如FANUC 數控(kòng)采用G32、G92 或G76指令, SINUMERIK 數控係統采用G33 或CYCLE97 指令實現螺紋的車削加工, 但這些指令主要是直接對直螺紋或錐(zhuī)螺紋加工。像一些圓弧(hú)麵蝸(wō)杆[1-2] 類零件,采用車削方式可以明顯提高加工(gōng)效率, 但(dàn)這需要(yào)在圓弧麵上進(jìn)行螺紋(wén)加工, 而直接應用上麵的指令是無法實現的, 需要複雜的技術處理。

因此, 為了解決這個難題, 方便(biàn)對各類圓弧麵蝸杆(gǎn)類零件進行加工, 有必要開發出圓弧麵螺紋功能指令, 然(rán)後隻需要調用該指令, 並進行簡單數學及工藝方麵的處理, 可以方便地加工出此類零件。下麵介紹在SINUMERIK 數控係統中開發此(cǐ)功能的詳細過程。

1.圓弧麵螺紋功能(néng)開發方案

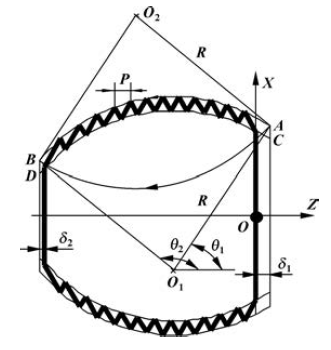

以常見的加工三角形螺紋為例, 如圖1 所示, 在逆(nì)時針圓弧AB 上加工三角形螺紋, 螺距為P, 圓弧起點為(wéi)A, 終點(diǎn)為(wéi)B, 半徑為R。其中弧長AB 包(bāo)含加工(gōng)螺紋時需要的引入段δ1、引出段δ2 長度。以工件右端(duān)麵中心O 為坐標(biāo)原點。

圖1 圓弧麵(miàn)螺紋(wén)示意圖

在逆時針圓弧AB 上加工三角螺紋, 一般可將圓弧AB 細分成若幹小的(de)直線段逼近(jìn), 然後應(yīng)用G33 指令實現(xiàn)螺紋插補(bǔ)。每走一次循環, X 方向(xiàng)進給一個深度, 直到加(jiā)工到(dào)螺紋牙底, 也(yě)就是從圓弧AB 開始,加工到圓弧CD。

要實現逆時針圓(yuán)弧AB 小線段逼近, 最主要解決(jué)的問題是由已知條件算出(chū)圓弧的圓心O1, 然後根據圓心可(kě)以方便確定每次進刀圓弧起點的起始角θ1 和終止角θ2; 同時由圓參數方程確定出每次逼近線段(duàn)相對圓心的(de)坐標, 通過坐標(biāo)變換確定(dìng)出每個逼近(jìn)線(xiàn)段點相對(duì)工件原點O 的坐標尺寸, 以便於編程。

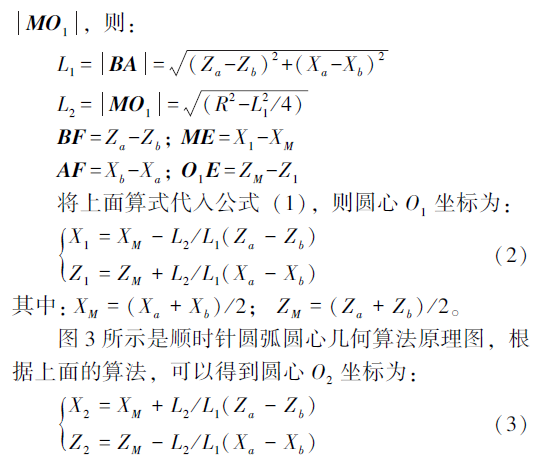

同(tóng)理, 也可以計算出(chū)通過圓弧起點(diǎn)為A、終點為B、半徑(jìng)為R 的順時針圓弧AB 的圓(yuán)弧圓心O2, 一樣可以計算出每個逼(bī)近線段點相對工件原點O 的坐標尺寸。

2.圓弧麵螺紋功能開發過程

2.1 圓心及相關尺寸的計算

2.1.1 圓心的計算

已知一個(gè)圓弧兩點及半徑, 求圓弧圓心坐標(biāo), 滿足過這兩點的圓弧有4 個, 圓心有2 個, 有順時針優、劣弧, 逆時針優、劣弧。在數控車床, 由於是回轉體零件以(yǐ)及車(chē)刀的角度問題(tí), 一般不太可能是優弧, 所以這裏隻(zhī)討論劣弧對應圓心的計算問題, 也(yě)就是確定圖(tú)1 中的O1、O2。同時, 在這裏隻研究從右至左(zuǒ)加工(gōng)螺紋。

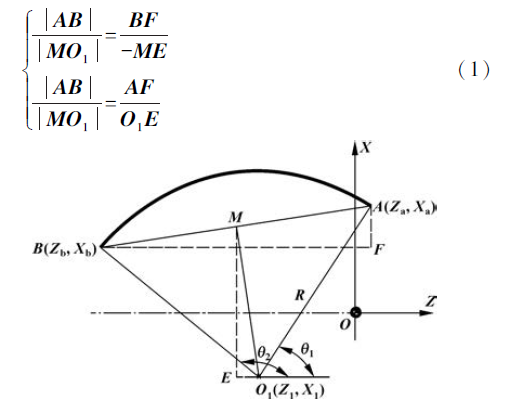

通過兩點及(jí)半徑求圓心, 計算的方法很多, 比如帶入法、矢量計(jì)算法[3] 、坐標變換(huàn)法[4] 、中垂線法等, 但這些方法計算(suàn)過程或公式相對較複(fù)雜, 在這(zhè)裏介紹一種幾何算法確定圓心[5] 。如圖2 所示是逆時針圓弧圓心幾何算法原理圖,連接線段(duàn)AB, 通(tōng)過圓心O1 向線段AB 作垂線, 交(jiāo)點為M, 則(zé)M 就(jiù)是線段AB 的(de)中(zhōng)點。過點M、O1 分別作平行於X 軸、Z 軸的平行線, 交點為E; 同樣過點A、B 分別作平行於X 軸、Z 軸的平行線, 交點為(wéi)點F。很顯然(rán)△BAF∽△MO1E, 因此(cǐ)有:

圖2 逆時針圓弧圓心幾何算法原理圖

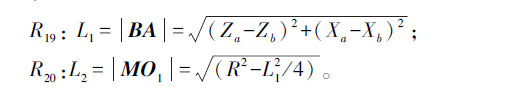

公式(1) 中, 不考慮左邊算式方向, 右邊算式分子、分母均要考慮矢量方向, 令L1 = |BA |, L2 =

圖3 順(shùn)時針圓弧圓心幾何算法原理(lǐ)圖(tú)

公式(2) 和公式(3) 中計算圓弧圓心Z 坐標時, 如果Xa = Xb 時, 則無法計算, 但是很明顯這(zhè)時的Z1 =ZM , Z2 = ZM 。因此, 在程序(xù)開發時需(xū)要先判(pàn)斷Xa 與Xb 是否相等。

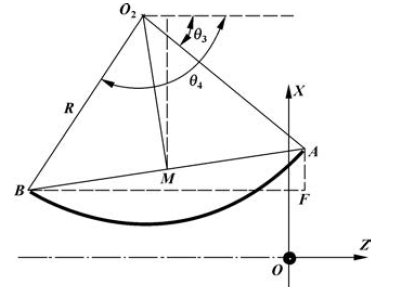

2.1.2 圓弧起始(shǐ)角、終止角的計算

為了(le)後續程序編製方便, 在這裏采用圓的參數方程求每點逼近線段(duàn)坐標, 因此需要(yào)確定圓弧的角度範(fàn)圍, 即要確定圖2 中的θ1、θ2, 圖3 中的θ3、θ4。由圖2 可(kě)得:

文2

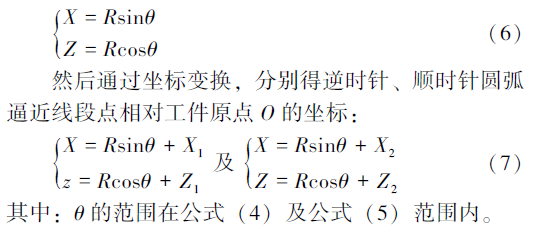

2.1.3 逼近點坐標計算

通過圓的參數方程求出每點逼近線段坐標時相對圓弧圓心的坐標(biāo), 而在加工過(guò)程中每點逼近線段坐標(biāo)應該是相對工(gōng)件(jiàn)原點O 的坐標值, 因此這需要坐標變換(huàn), 得到編程需(xū)要的坐標。假如每次(cì)要用直線逼近的圓弧半徑(jìng)為R, 則得到圓的參數方程:

2.2 R 參數程序設計

2.2.1 R 參數變量定義及(jí)分析

SINUMERIK 數控係統R 參(cān)數(shù)編程[6] 和FAUNC 數控係統宏程序編程一樣, 通過對變量R 進(jìn)行賦(fù)值,再配(pèi)合循環功(gōng)能(néng), 可以方便(biàn)地實現(xiàn)變(biàn)量的數學運算和邏輯運算, 能解決許(xǔ)多有規律性或較複雜零件的(de)編程。

采用R 參數定義變量(liàng), 主要包含初始變量和中間變量, 設定的(de)主要初始變量如下: R0、R1: 圓弧起點A 坐標(Xa , Za ); R2、R3: 圓弧終點B 坐標(Xb , Zb ); R: 圓弧AB 半徑; R5: 螺紋螺距; R6: 設置為2 或(huò)3, 分(fèn)別代表順時針圓(yuán)弧或逆時針圓弧(hú)。

通過初始變量需(xū)要計算的中間變量(liàng)主(zhǔ)要有: R7、R8: 逆時(shí)針圓弧圓(yuán)心坐標(X1, Z1); R9、R10: 順時針圓弧圓心坐(zuò)標(X2, Z2); R11、R12: 逆時針圓弧起始角(jiǎo)、止角θ1、θ2; R13、R14: 順時針圓弧起始(shǐ)角、終止角(jiǎo)θ3、θ4; R15、R16: 逆時針(zhēn)圓弧逼近線段點相(xiàng)對工件原點O 的坐標(X, Z); R17、R18: 順時針圓弧逼(bī)近(jìn)線(xiàn)段點相對工件原點O 的坐標(X, Z)。

為了計算方便, 上述X 坐標均表示半徑(jìng)值。另外, 為了簡化公式, 將部(bù)分公式也(yě)設為中間變量:

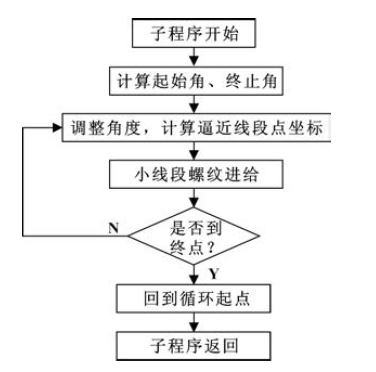

對於圓(yuán)弧(hú)麵螺紋, 每次X 向進一層深度, 每層(céng)圓弧的起點坐標和終點坐標是變化的, 因此需要對每層圓弧的起始角、終止角重新計(jì)算。根據分析, 得到每層圓弧螺紋切削循環子程序(xù)流程圖如圖4 所示, 順時針、逆時針圓弧螺紋車削(xuē)思路相同。

圖4 每層圓弧螺紋車削子程(chéng)序流程圖

2.2.2 R 參數程序設(shè)計

以圓弧麵螺紋螺距為(wéi)2 mm、牙深為1. 299 mm 為例, 像(xiàng)加(jiā)工直螺紋一樣, 按照(zhào)經(jīng)驗, 推薦每次X 向進給半徑深度為0.45、0.35、0.25、0.2、0.05 mm,X 向每進一層深度, 調用一次螺(luó)紋加工子程序。為了保證每加工一層螺紋後, 能安全(quán)退刀到(dào)一固定點, 同時也是每次進刀的起始點, 這裏需要設(shè)置一個循環起點。循環起點的設置可以根據具體圓弧尺寸設置, 也可以設置為(XM +R, Za ), 可保證退刀時候不會打刀。

圓弧麵螺紋數控加工主程序如下(xià):

YHLW.MPF; 主程序名

T1D1

S500 M03

R0=20 R1=4 R2=25 R3=-50 R4=30

R5=2 R6= 3; 變量賦初(chū)始值, 並設加工逆時針圓弧

R21= (R0+R2) /2+R4 ; 定義循環起點X 坐標(biāo)(半徑值)

R19 = SQRT ( POT ( R1 - R3 ) + POT ( R0 -R2) ); 計算L1

R20= SQRT (POT (R4) - POT (R19) /4); 計算L2

G00 X=2*R21 Z=R1; 刀具運動到循環起點

IF R6= =2 GOTOF SR; 如果R6=2, 轉入加工順時針圓弧螺紋車削程序段; 否則執行下麵逆時針圓弧螺紋車削

R7= (R0+R2) /2-R20/ R19*(R1-R3); 計算X1

IF R0= =R2 GOTOF AA; 判斷Xa與Xb是否相等,相等則轉入AA 程序段

R8= (R1+R3) /2+R20/ R19*(R0-R2); 計(jì)算(suàn)Z1 GOTOF BB

AA: R8= (R1+R3) /2; 計算Z1 BB: R22=R0-0. 45; 計算第一層(céng)X 向進給坐標

R23= R2-0.45; 圓(yuán)弧終點X 坐(zuò)標調整(zhěng)

G00 X=2*R22; X 向第(dì)1 次進刀(dāo)

CYCLE35

R22=R22-0.35;

R23= R23-0.35

G00 X=2*R22; X 向第2 次進刀

CYCLE35

R22=R22-0.25;

R23= R23-0.25

G00 X=2*R22; X 向第3 次進刀

CYCLE35

R22=R22-0. 2;

R23= R23-0. 2

G00 X=2*R22; X 向第4 次進刀

CYCLE35

R22=R22-0.05;

R23= R23-0.05

G00 X=2*R22; X 向第5 次進刀

CYCLE35

GOTOFZZ

SR: R9= (R0+R2) /2+R20/ R19*(R1-R3);計算X2

IF R0= =R2 GOTOF CC; 判斷Xa與Xb是否相等

R10= (R1+R3) /2-R20/ R19*(R0-R2); 計算Z2

GOTOF DD

CC: R8= (R1+R3) /2; 計(jì)算Z2 DD: R22=R0+0. 45; 計算第一層X 向進給坐標

R23= R2+0. 45; 圓弧終點X 坐標調(diào)整(zhěng)

G00 X=2*R22; X 向第1 次進刀

CYCLE36

R22=R22+0.35;

R23= R23+0.35

G00 X=2*R22; X 向(xiàng)第2 次進刀

CYCLE36

R22=R22+0.25;

R23= R23+0.25

G00 X=2*R22; X 向第3 次進刀

CYCLE36

R22=R22+0.2;

R23= R23+0. 2

G00 X=2*R22; X 向第4 次進刀

CYCLE36

R22=R22+0.05;

R23= R23+0.05

G00 X=2*R22; X 向第5 次進刀

CYCLE36

ZZ: G00 X100 Z100

M30

每層逆時針圓弧螺紋車削子程序程序如下:

CYCLE35. SPF;

R11= ATAN2 ( (ABS (R22-R7), ABS (R1-R8) ); 計算起始角θ1

R12 = 180 - ATAN2 ( ( ABS ( R23 - R7), ABS(R3-R8) );計算終止角θ2

R24 = SQRT ( POT ( R22 - R7) + POT ( R1 -R8) ); 計算進刀後的圓弧半徑

PP: R11= R11+0. 1; 角(jiǎo)度遞增0. 1°

R15=R24*SIN (R11) +R7; 計(jì)算逼近線段點相對工(gōng)件原(yuán)點O 的X 坐標

R16=R24*COS (R11) +R8; 計算逼近線段點相對工件(jiàn)原點O 的Z 坐標

G33 X=2*R15 Z=R16 K=R5; 小線段螺紋插補

IF R11<R12 GOTOB PP; 判斷是(shì)否到達終止角

G00 X=2*R21; X 向退刀循環起點的X 坐標

Z= R0; Z 向退刀循環起點的Z 坐標

Z= R0; Z 向退刀(dāo)循環起點(diǎn)的Z 坐標M17

每層順時針圓弧螺紋車削子程序程序如下:

CYCLE36. SPF;

R13=-ATAN2 ( (ABS (R22-R9), ABS (R1-R10) ); 計算起始角θ3

R14 = ATAN2 ( (ABS (R23-R9), ABS (R3-R10) ) -180;計算終止角θ4

R24 = SQRT ( POT ( R22 - R9) + POT ( R1 -R10) ); 計算進刀後的圓弧半徑

PP: R13= R11-0.1; 角度(dù)遞(dì)減0.1°

R17=R24*SIN (R13) +R9; 計(jì)算(suàn)逼近線段點相對工件原點O 的X 坐標

R18=R24*COS (R13) +R10; 計算逼近線段點相對工件原點O 的Z 坐標(biāo)

G33 X=2*R17 Z=R18 K=R5; 小線段(duàn)螺紋插補(bǔ)

IF R13>R14 GOTOB PP; 判斷是否(fǒu)到達終止角

G00 X=2*R21; X 向退刀循環起點的X 坐(zuò)標Z= R0; Z 向退刀循環起點的Z 坐標M17

程(chéng)序中X 向每次進給也可以(yǐ)用R 參數設定。同時, 如果每次X 向進給(gěi)深度相同, 程序將大大簡化,但現實加工並非如此。

3.結束語

通過(guò)對數(shù)控車床圓弧麵上(shàng)螺紋車削功能進行開發(fā), 為各類圓弧麵蝸杆類零件車削提供了基礎平台,有了這個平台, 圓弧麵蝸杆類零件車削程序將大大簡化(huà), 在實際生產中具(jù)有(yǒu)重要的意義。同時, 該功能的開發思路與方法同樣適用(yòng)於FANUC 等其他各類數控係統, 通過采(cǎi)用變量編程, 能很好地實現(xiàn)這個功能(néng)。

投稿箱:

如果(guǒ)您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數(shù)據

- 2024年11月 分地(dì)區金屬切(qiē)削(xuē)機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基(jī)本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源(yuán)汽車產量數(shù)據

- 2024年11月 新能源汽(qì)車(chē)銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年(nián)10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據