2022年機(jī)床工具專(zhuān)業“機械工業科學技(jì)術獎(jiǎng)”項目申報及獲獎情況分析

2022-11-4 來源:機床協會 作者:-

日前,2022年度機械工業科學技術獎(jiǎng)評獎公示期結束,業界人士注意到(dào),有多項(xiàng)機床工具項目獲獎,今對(duì)“2022年(nián)度機械工業科學技(jì)術獎”機床工具專業申報及(jí)獲獎情況做簡要分析。

一、項目申報情況

2022年度機械工業科學技術獎機床工(gōng)具專業(yè)組申報項目(mù)合計41項,與上年(nián)度相比增加7項,增幅20.6%。今年(nián)機械工業科學技術管理委員(yuán)會增加了網(wǎng)評流程,網評通過率整體控製在(zài)70%,通(tōng)過網評的(de)會(huì)評項目29項。在(zài)29個項目中,有4個項目申報(bào)技術發明(míng)獎,25個項目申報科技進步(bù)獎。

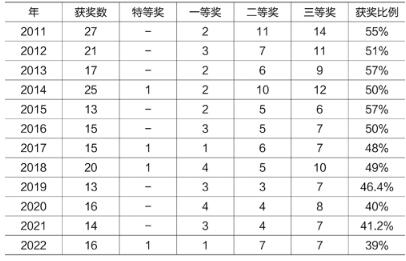

2011年至2022年申報機械工業科學技術獎(機(jī)床工具專業(yè))項目數量情況見表1。

表1 2011-2022年機械工業科(kē)學技術獎(機床組)項目申(shēn)報(bào)數

在進入會評的29個(gè)項目中,企業申報(bào)的項目(mù)22項,占比75.9%,企校(校企)聯合申報7項,占比24.1%,企(qǐ)業成為2022年申報“機械工業科學技術獎”的主要力量,體現了企業是技術創新的主體。

參與評審的項目在行業和專業屬性方麵,金切機床類項目10項,占(zhàn)比34.5%;金屬(shǔ)成形類項目(mù)8項,占比20.6%;鑄造(zào)類項目5項,占(zhàn)比17.2%;工具類(刀具、磨料(liào)磨具(jù))項目(mù)2項,占比6.9%;自動控製和生產線類項目2項,占比6.9%;機床功(gōng)能部件和附件類項(xiàng)目2項。參評項目在(zài)行業和(hé)專業覆蓋麵(miàn)上比(bǐ)較廣,金切機床、成形機床和(hé)鑄造類項目是申報機床工具組科技獎的主力軍,鑄造類項目今年(nián)增(zēng)加比較多。

二、獲獎情況及分(fèn)析

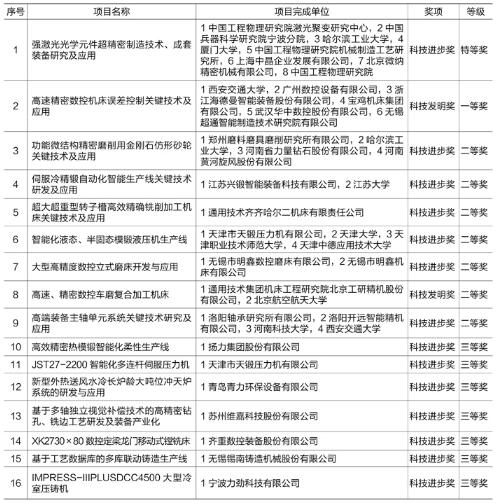

經機械工業科學技(jì)術獎機(jī)床工具專(zhuān)業評審組評審以及機械工業科學技術獎評審委員會審核(hé)批準,申報單位確認,最終確定16個(gè)項目獲獎,獲獎比例為39%。16個獲獎項目中,特等獎1項,一等獎1項、二等獎7項、三等獎7項。2022年度機械工(gōng)業科學技術獎(jiǎng)機床專業獲獎項目見表2,2011-2022年曆年機床工具專業獲獎情況見表3。

表2 2022年機械工業科學技術獎(機床工具專業)獲獎項目

表3 2011-2022年機床工具專業曆年獲獎情況

盡管2022年度(dù)機械(xiè)工(gōng)業(yè)科學技術獎機床工具組申報項目不多,但項目(mù)質量(liàng)較高,獲得(dé)特等獎1項,一等獎(jiǎng)1項。獲獎結果具有(yǒu)以下幾個特點:

第一、本年度獲獎項目比例曆年偏低(dī)。獲獎比例低或將成為今後機械工業(yè)科學技術獎評選中的常態。其(qí)原因(yīn),一是由於獎勵辦(bàn)公室執行國家相關(guān)政策要求,對於獲獎項目比例有嚴格要求。二是今年執行新的(de)規定,本年度各等級指標數(shù)根據申報單位(wèi)在申報時所填報的(de)等級予以設定,申報單位可以選擇一(yī)等獎(jiǎng)以上(shàng)、一等獎或二等獎、二等獎、二等獎或三等(děng)獎、三等獎和均可(kě)6種選項,如果發(fā)生評審等級低於提名等級的(de)項目不予(yǔ)確認。2022年度,機床工(gōng)具組(zǔ)會評項目中,有7個項目(mù)由於申報(bào)的等級高於實際評審的等級,項目申報單位對於項目(mù)獲獎有較高的期(qī)望,從而放(fàng)棄獲得低於申報等級的獎項。由於規則是按本行業申報項目總數的(de)一定比例分配獲獎名額(é),為爭取更多的行業創新成果獲得表彰的(de)機會,還(hái)需要行業企業、研究(jiū)機構、大專院校更加廣泛的參與。

第二、獲獎項目覆蓋的行業和學科廣泛。金切機床、成形(xíng)機床、鑄造機械、工具類(刀具、磨料磨具)、控製(zhì)技術及生產線、功能部件和附件項目均有獲獎。

第三,高等級獲獎項(xiàng)目集中來自企校、校企聯合申報項目。本年度獲得特等(děng)獎和一等獎的(de)項目來自企校和校(xiào)企(qǐ)聯合申報。獲得二等獎(jiǎng)的7個項目中,5個項目來自(zì)企校聯合申報,2個來自企業申報。獲得三等獎的7個項目全部來(lái)自(zì)企業申報。企業在編寫申報材料時,有可能(néng)對技術描述集中在應用效果(guǒ)方麵,而對技術理論和數據上的(de)分析有欠深入,今後申報時需多(duō)加注意。

第四,2022年申報(bào)機械工業科學技術獎(機床工具組)的項(xiàng)目質量很(hěn)高,競(jìng)爭激(jī)烈。由於各個等級(jí)對獲獎比例有嚴格要求,同時,發生評審等級低於提名等級的項目不予確認,使得很多優秀的項目落選,令人惋惜。

三、部分獲獎項目(mù)介紹

1.強激光光學元件超精密製造技術、成套裝備研究及應用

榮獲技術進步特等獎。由中國工程物理研究院激光聚變研究中心、中國兵器科學研究院寧波分院、哈爾濱工業(yè)大學、廈門(mén)大學、中(zhōng)國工程物理研(yán)究院機械製造(zào)工藝研究所、上海中晶企業發展有限(xiàn)公司、北京(jīng)微納精密機械有限(xiàn)公司、中國工程物理研究院共同完(wán)成。項目遵循工(gōng)藝牽引、裝備(bèi)與工(gōng)藝深度融合的總體思路,提出基於超精密形麵創成的確定性控形流程製造新(xīn)方法,創新高動(dòng)態特(tè)性超精密光學製造機床設計,發明高(gāo)性能工具及核心功能部件,構建強(qiáng)激光光學元件超精密(mì)製造技術體係,自主研發成套裝備,社會效益巨(jù)大。創新(xīn)點如下(xià):

(1)提出“光學表(biǎo)麵超(chāo)精(jīng)密創成+全空間頻段誤差確定性控製”的強激光光學元件全流程工藝方法,自主研製了 26 台套超精密光學元件(jiàn)加工係列裝備,建成了平麵、非球麵等3條強激光光學元(yuán)件先進製造示範線(xiàn),實現了(le)納米級形狀(zhuàng)精度、納米級波紋度、亞納米級粗糙度(dù)的大口徑強激光光學(xué)元件高效高精度製造。

(2)研製了高精度快速拋(pāo)光機床,解決了基準麵精密快速成形加工問題;研製了單點金剛石超精密機床(chuáng),解決了大口徑晶體亞納米表麵粗糙度切削加工(gōng)難題。

(3)針對非軸對稱(chēng)非(fēi)球麵光學元件高效製造,發明了(le)特殊的拋光算法,研發出氣囊、磁流變、離子束等係列(liè)數控拋光設備,保證了元件高效製造需要。

(4)發(fā)明了大尺寸柔性拋光盤形狀誤差(chà)在位檢測及精密修整(zhěng)技術,研製了平麵快速拋光(guāng)機床和全口徑補償拋光機床,提高(gāo)了拋光材料(liào)去除效率,大幅提升了平麵類元件製造效率。

2.高速精密數控機床誤差控製關鍵技術及應用

榮獲技術發明一(yī)等(děng)獎。由西安交通大學、廣州(zhōu)數控設備有限公司、浙江海德曼智能(néng)裝備股份有限公司、寶雞機床集(jí)團有(yǒu)限(xiàn)公司、武漢華中數控股份有限公司、無錫超通智能製造技術研究院有限公司共同完成。項目在國家973及04專項等(děng)支持下,圍繞機床熱誤差(chà)、空間(jiān)輪廓誤(wù)差、主軸(zhóu)高速不平衡誤差等影響數控機床精度及穩定性的難題,在機床空間及動態誤差的建模與補償批量化工程應用(yòng)、主軸高精度(dù)在線動平衡等方麵取得了首創性技術突破,實(shí)現了國產數控係統等功能部(bù)件誤差控製能力和機床精度及穩定性的顯著提升,開發(fā)自主可控的國產數控機床,解決了航空航天、精密模具、汽車製造等行業關(guān)鍵零部件的精密製造難題。主(zhǔ)要發明如下:

(1) 提出了機床熱誤差標(biāo)準化(huà)建模與智能優化方法,發(fā)明了具有參數自校(xiào)正功能(néng)的熱誤差建模和補償軟硬件模塊,首次實現了同類機床熱誤差模型的批量化穩定應(yīng)用。

(2) 發明了機床摩擦動(dòng)態誤差自適應控製技術(shù),提出(chū)了考慮刀具空間矢量的機床(chuáng)空間幾何誤差測量與辨識方法,解決(jué)了機床配國產數控係統的空間輪廓誤差補償批量化應用難題,使普通(tōng)機床體對角線誤差<25μm、圓度誤差<2.5μm,達到精(jīng)密機床等級。

(3) 提出了(le)一種基於動力學傳遞係數的主軸不平衡矢量的無(wú)試重辨識方法,發(fā)明了(le)高效精密噴(pēn)液式在線平衡終端和係統,實(shí)現了機床電主軸轉子係(xì)統30000r/min下的在線動平衡,精度超過G0.4級,主軸在線動平衡誤差(chà)控製(zhì)處於國際先進水平。

(4) 發明了(le)誤差智能建模與補償模塊、在線動平衡裝置等軟硬件係統,突破了國外主流數控係統誤差補償接(jiē)口限製,提升了廣數和華中等國產數控係統誤差控製能力,開發了GSK25i等4款國產高端數控係統,在海(hǎi)德曼、寶雞機床等20餘(yú)種國產機床上(shàng)實現批量化工程應用。

3.功能(néng)微結構精密磨削用金剛石仿形砂輪關(guān)鍵技術及應用

榮獲技術進步(bù)二等獎。由鄭州磨料(liào)磨具磨削研究所(suǒ)有限公司、哈爾濱工業大學、河南省力量鑽(zuàn)石股份有限公司、河南黃河旋風股份有限公司共同完成。金剛石仿形砂輪是實現高性(xìng)能功能微結構器(qì)件製造的核心,其加工精度和質量對微(wēi)結構的(de)性能發揮具有決定性作用。項目攻克(kè)了高(gāo)端金(jīn)剛石仿形砂輪核心關鍵原材料設計製備、微細仿形結構高精度加工與檢測、超聲流固複合磨拋工藝和裝置(zhì)等核心技術,取得了如(rú)下創新成果:

(1)構建了砂輪動態硬度及(jí)載荷分布模型,揭示了仿形砂輪磨損失效(xiào)及(jí)形性演(yǎn)變機製;開發(fā)了新型結構金剛石高效合成技術(shù)和(hé)新型結合劑,實現了金剛石磨粒與粘結劑界麵的化學(xué)冶金鍵(jiàn)合。

(2)開發了金剛石仿形砂輪精密成形技術、自適(shì)應往複交叉(chā)加工和摩擦驅動修整與檢測技術,實現了高精度製造與(yǔ)檢(jiǎn)測。

(3)提出(chū)了微結構磨削角概(gài)念,建立了麵向微結構的超聲複合磨削模型,揭示(shì)了在其影響下的磨粒動態軌跡演變和低損磨削機製;開(kāi)發了(le)裂紋損傷在線預警監測係(xì)統,實現了微結構表麵裂紋崩碎損傷的有效(xiào)監控;發明了低損高效超聲流固複合磨拋工藝及裝(zhuāng)置(zhì),加工效率和質量顯著提升(shēng)。

4.伺服冷精鍛自動(dòng)化智能生產線(xiàn)關鍵技術研發及應用

榮獲技術進(jìn)步二等獎。由江蘇興鍛智能裝(zhuāng)備科技有限公司、江蘇大學共同完成。本項目重點在冷精鍛裝備的伺服化、自動化生產線集成,智能化技術應(yīng)用等(děng)方麵(miàn)進行創新(xīn),實現了高強度鋁合金鍛件(jiàn)高節(jiē)拍(pāi)、高精度、高(gāo)穩定、自動化生產的目標。主要(yào)科技創新工作包括:

(1)突破(pò)了多電機伺服直驅架構下高剛性機架與高(gāo)剛性傳動機構的關(guān)鍵技術,使用低速大扭矩直驅技術,研製出了16000kN 肘杆式冷溫精鍛伺(sì)服壓力機。

(2)提出了四電(diàn)機直驅高效率傳動技術方案,突破了四電機(jī)同步(bù)驅動與(yǔ)控(kòng)製技術,解決了齒隙非線性等關鍵(jiàn)技術難題。

(3)研製了具有接(jiē)觸感知功能的伺服直驅三次元十軸步進梁機械手和伺服冷精鍛自動化智能生產線。

(4)開發了基於工控機和國產實(shí)時操作係統(SylixOS)的伺服壓力機控製係統及智能化生產線運維服務平台。

(5)研發了6000Nm~35000Nm峰值扭矩的內嵌式(IPM)低速(sù)大扭矩伺服(fú)電機係列產品和高過載、大功率(lǜ)伺服驅動器(qì)係列產品。

5.超大超重型轉子槽高效精確銑削加工機床關鍵技術及應用(yòng)

榮獲技術進步二等獎。由通用技術齊齊哈爾二機床有限責任公司完成,項目(mù)針對電機、汽(qì)輪機製造企業的生產需(xū)求和超大超重型轉子槽高效精確銑削加工機床設計製造中(zhōng)存在的突出問題,研發超大超重型轉子槽(cáo)高效精確銑削(xuē)加工機床關鍵技術,形成具有自主知識產權的超大超重型轉子銑削加工專機設計製造與裝調工藝技術,研製電機和汽輪機超大超重型轉(zhuǎn)子(zǐ)銑削加工專機產品,通過成果推廣應用,解決超大超重型轉子槽高效精確銑削加工中亟待突破的關鍵技術瓶頸問題,為(wéi)大型能(néng)源裝備研製(zhì)和生產提供技術保障。主要創新點如下(xià):

(1)超大超重型轉子(zǐ)槽高效精確銑削加(jiā)工機床設計(jì)製造技術。研製出基於立柱的箱中箱(xiāng)整體結構、主軸箱中心熱對(duì)稱分布、四導軌冗餘結構的重型轉子輪槽銑床,轉子加工範圍最大長度15000mm,最(zuì)大直徑3400mm,工件重量300t,實現了超大超重型轉子槽(cáo)銑削加工機床設計製造技(jì)術上的(de)突破。

(2)超大超重型轉子自適應靜壓支撐與回轉精度保障技術。轉子主支撐采用(yòng)靜(jìng)壓球麵軸瓦技術,保證了軸瓦與轉子軸的接觸麵積,降低了調整難度,確保支撐更加安全可靠。

(3)超(chāo)大超重型轉子回轉進給分度係(xì)統與(yǔ)精度可靠性保證技術。該係統由伺服電機直聯高精度、低背隙(xì)減速機驅動,采用雙列圓柱滾子(zǐ)軸承與雙角(jiǎo)接(jiē)觸球(qiú)軸相結合,使係統主軸獲得高剛度,通過雙左右旋轉齒(chǐ)輪(lún)相互齧合,利用(yòng)碟簧預緊調整齒輪軸向距(jù)離,消除主軸的轉動間隙,保證(zhèng)了回轉進給分度係統的無間隙傳動(dòng),分度最大扭矩達到 175680Nm,分度精度達到±3"。針對轉子外圓加工誤差、撓曲變形和(hé)轉子滑動引起的(de)分(fèn)度誤差對轉子槽加(jiā)工精度的影響,研發出雙(shuāng)反饋係統誤差檢測校(xiào)驗技術(shù)。

6.智能化(huà)液態、半固態模鍛液壓機生產線

榮獲技術進步二等獎。由天(tiān)津市天鍛壓力機有限公司、天津大學、天津職業(yè)技術師範大學(xué)、天津中德應用技術大學共同完(wán)成。本項目應用輕量化車輪鍛造技術與數字化控(kòng)製係統,所建成的鍛(duàn)造生(shēng)產線以液態模鍛(duàn)液壓機為核心技術裝(zhuāng)備,優化(huà)了智能模鍛液壓機的主機結構設(shè)計、鍛(duàn)造過程的速度和壓力的控(kòng)製算法(fǎ);再進行輔助裝置的(de)集成研發;最後,通過MES和工業以太網實(shí)現生產線的數字化控製,保證了液態模鍛鋁合金輪轂產(chǎn)品的穩定性和可靠性。主(zhǔ)要創新點(diǎn)如下:

(1)研製出(chū)液態、半固態模(mó)鍛(duàn)專用液壓機,並基(jī)於MES係統,依據鋁合金輪(lún)轂成形工藝技術要求,將液壓機與定量爐、取(qǔ)料機器人、冷卻係統、自動噴淋裝置、稱重裝置、刻字裝置等集成,形成液態模鍛工序生產單元。

(2)開發了恒升壓速率與變升壓速率的液態(tài)、半(bàn)固態模鍛成形控製係統,實現了(le)液態、半固態模(mó)鍛鋁合金輪轂一次成形。

(3)開(kāi)發了具有配方信息、工(gōng)件(jiàn)信息和工藝數據智能化運維數據的(de)管理(lǐ)係統,實現了液態(tài)、半(bàn)固態模鍛(duàn)鋁合金輪轂的工藝分析和質量追溯。

7.大型高精度數(shù)控立式磨床開發與應用

榮獲技(jì)術進步二(èr)等獎。由無錫市明鑫數控磨床有限公司、無錫市(shì)明鑫機床有限公司共同完成。項目開發了5軸數控雙立柱定梁機床結構、高精度大直徑重載荷閉式靜壓工作台、高精度高剛性磨頭主軸、高靈(líng)敏度(dù)進給係統、高剛性砂輪修(xiū)整器等(děng)機床部件,滿足了超大型風電主軸軸承的精密(mì)加工要求(qiú);研發了磨架液壓自動(dòng)平衡(héng)、斷(duàn)電自鎖保護等(děng)關鍵技術以及(jí)帶有二次開發交互界麵的數控係統。產品具有(yǒu)高效(xiào)率、高精(jīng)度、高承載能(néng)力、自(zì)適應、大型化等特點。項目的主要創新點如下:

(1)單工位多複雜型腔精密立式磨床結(jié)構創新設計。設計了雙立柱定梁、雙磨架和高精度數控回轉轉(zhuǎn)塔結構的布(bù)局方式,考慮(lǜ)承受動靜態交變載荷的高(gāo)剛度底盤及(jí)立柱設計,研究了(le)放射狀磁極電永磁吸盤T形槽排布規律、電磁有效吸力與工件(jiàn)重量之間(jiān)的參(cān)數匹配、導磁塊安裝方(fāng)式等,開發了磁力調整與消磁裝(zhuāng)置。

(2)高性能大型精密功能(néng)部件的研究開發。高精度高剛性磨頭主軸係統,高剛性砂(shā)輪修整器(qì),高剛性高精度靜壓工件回(huí)轉(zhuǎn)主軸,進給係統(tǒng)剛性和靈(líng)敏度設計。

(3)功能模塊與磨床主結構相互作用下的精度控製(zhì)。依據靜力學分析(xī)、模態分析和諧響應分析,開展了(le)磨架和工作台的結構(gòu)優化(huà)設計。建立了磨床主體結構的虛擬樣機,利用有限元分析和實驗相結合的(de)方法進行磨床主體結構在靜動態載荷下的優化設計和可靠性設計。對整機熱源敏(mǐn)感性進行分析和測試,優化機床(chuáng)結構。

(4)考(kǎo)慮動態多物理場特性的精密磨削工藝改進。對多剛體運動下的(de)幾(jǐ)何誤差和載荷誤差科(kē)學評估,創建基於動態效應和熱變形分析的磨削工藝(yì)庫,建立幾何誤差、載荷誤差、熱(rè)變形等影響磨床精度誤(wù)差的主要誤差源的綜合精度誤差模型。可(kě)實時高效、精確地(dì)對磨床(chuáng)誤差進行補償,提高磨(mó)削精度,提高磨床(chuáng)的工藝性(xìng)能。

8.高速、精密數控車磨複合加工機(jī)床

榮獲技術發明二等獎。由通用技(jì)術集團機床(chuáng)工程研究院北京工研精機股份有限公司、北京航空航天大學共同完成。項目依托04專項,針對汽車CVT自動變速箱關鍵零件批量加工的需求,從設計、製造、精度與可靠性保障等方麵開(kāi)展了係統研究工作(zuò),成(chéng)功研製出(chū)μ4000TG車磨(mó)複合機床,可(kě)在一次裝夾中(zhōng)實現外圓、端麵、內(nèi)孔及內溝槽的高效、高精度連續(xù)工序的車削、磨削加工,滿足了零件精密加工要(yào)求。主要創新點(diǎn)有:

(1)建(jiàn)立了從零件加工需要與整(zhěng)機結構相適應的整機正向設計技術體係,設計了車磨複合加工(gōng)機床。機床采用(yòng)高剛度、高阻(zǔ)尼(ní)性的人造(zào)礦物鑄件床身,床身上鑲嵌著各個重要零部件的安裝基麵,安裝基麵彼此獨立。X向導軌、直線電機及副工作台固定在安裝基麵上;工件主軸固定在十字溜板(bǎn)上,隨十字溜板一起運行;各個加工工位包括內孔磨削軸(轉速達45000r/min)、硬車削裝置(zhì)(可車削硬度HRC58~63的零件)、測量裝置、溝槽磨(mó)削裝置(轉(zhuǎn)速達36000r/min)、錐麵(miàn)磨(mó)削軸(內(nèi)置動平衡及AE聲納係統(tǒng))等固(gù)定在副(fù)工作台上。機床集硬車削、外錐麵磨削、內孔磨削、球道磨削等多種加(jiā)工方式於一體,實現(xiàn)了工件在一次裝夾中完成全部加工(gōng)的要(yào)求,確保了(le)批量零件的高精度、高效率加工。

(2)創新性設計了五(wǔ)爪(zhǎo)彈性氣動夾緊裝置,解決了軸套(tào)類、盤套類零件在硬車削中大切削力下的裝夾精度。該夾具采用雙作用氣缸+矩形(xíng)彈簧執行鬆開夾緊功能(néng),夾緊安全可靠;應用五(wǔ)角氣缸杆推動五爪(zhǎo)活塞(sāi)軸杆同步運動,夾緊一致性好、導向精度高;中心配置(zhì)接(jiē)長冷卻接頭,內(nèi)磨加工時冷卻散熱快,解決(jué)了工件磨削時發(fā)熱燒(shāo)傷問(wèn)題。

(3)創新性設計了直線型溝槽磨削裝置,解決了(le)小直徑內孔溝(gōu)槽難加工的問題。該裝置(zhì)由伺服電機、同步帶輪、同步帶、砂輪軸係(xì)、底座(zuò)、砂輪架等組成增速機構,變速比為4:1,砂輪(lún)的最高轉(zhuǎn)速可達到(dào)36000r/min。砂輪架采(cǎi)用38CrMoAl材料經鍛造而成,有效提高了砂輪架的剛度,減小了磨(mó)削振顫。

(4)加工係統整體溫度控製技(jì)術。通過采用結(jié)構優化及整體(tǐ)溫度控製專利技術,使加工區的溫度可控,有效控製了機床的熱變形,在使用中降低了機(jī)床對於周(zhōu)圍環(huán)境溫度(dù)的要求,具有很好的現場適應性。

(5)建立了硬車削及CBN砂輪高精、高速(sù)、高效的加(jiā)工工藝體(tǐ)係,在(zài)用戶生產中取得良好的應用效果。

9.高端裝備主(zhǔ)軸單元係統關鍵技術研究(jiū)及應用

榮(róng)獲技術進步二等獎(jiǎng)。由洛陽(yáng)軸(zhóu)承研究所有限公司(sī)、洛陽開遠智能精機有限(xiàn)公司(sī)、河南科(kē)技大學、西安交通大學共同完(wán)成。本項目針對數控機床等高端裝備所需核心關鍵功能部件電主軸開展(zhǎn)設計及精密加工製造等係統研究,開發基(jī)於智能化需求的(de)高性能數控機(jī)床係列主(zhǔ)軸(zhóu)單元及精密軸承。掌握了高端裝備(bèi)主軸單元及電主軸的設計方法,形(xíng)成了一係列具有自主知識產權的核心技術,提(tí)高了智能製造等相關功能部件企業的競(jìng)爭力,為國產(chǎn)高性能主(zhǔ)軸的推廣打下了堅實基礎。本項目關鍵技術如下:

(1)高速電主軸(zhóu)係統工作狀態(tài)的瞬態動力學分析。基於有限元單(dān)元建模方法建立主軸動力學分析模型,提高了建模的快速性和分(fèn)析(xī)的(de)準確性。研究高速電主軸在工作狀態(tài)的(de)固有頻率等動態性能,為主軸(zhóu)的優化設計以及狀態分(fèn)析(xī)提供依據。

(2)高剛度電主軸軸係單元係統設計技術。建立電主軸軸係模型,進行軸徑、支(zhī)撐跨距和一階臨界轉速目標函數的優化設計。采用前端卸荷的軸係結構,實現主動卸(xiè)荷。此軸係結構緊湊,作(zuò)用在轉軸軸係(xì)上的附加質量小,且動作可靠。

(3) 高速電(diàn)主(zhǔ)軸電機永磁轉子設計技術。采用主副永磁體結構,能夠平衡主軸在高速旋轉過程中產(chǎn)生的應力,在電(diàn)磁性能方麵,磁阻更小(xiǎo),在增加恒功率(lǜ)段弱磁(cí)調速範(fàn)圍的同時優化氣隙磁密波(bō)形,減小漏磁,降低電流諧波量,減(jiǎn)小轉矩脈動,平衡轉子各(gè)處應(yīng)力。

(4)超高速軸承長壽命、低功耗優化設計技術。研究了載荷、轉速、預緊(jǐn)載荷等工況條件下(xià)軸承結構參數與軸承溫升和摩擦力矩的關係,建立了超(chāo)高速球軸(zhóu)承(chéng)低功耗設計方法,掌握(wò)了工況條(tiáo)件、軸承(chéng)結構參數及潤滑參數對(duì)軸(zhóu)承溫升和摩擦力矩的影響規律,形成(chéng)了以額定動載(zǎi)荷和摩擦力矩為指標的超高(gāo)速球軸承長壽命(mìng)、低功(gōng)耗設計技術。

(5)高端(duān)裝備主軸(zhóu)單元潤滑及冷卻技術。建立高速電主軸在脂潤滑下的有限元數學模型,從轉速、填脂量、潤滑脂粘度等多方麵,對軸承腔內潤滑脂分(fèn)布、油膜特性進行數值(zhí)分析,探明(míng)了摩擦和發熱機理以及電主軸的熱態性能,確定了特定工況(kuàng)下潤滑脂最佳粘(zhān)度和填脂量。對於電機部分,在定子外周采用“凹”字(zì)形截麵的螺旋流(liú)道(dào),提高熱交換率(lǜ),實現電(diàn)機定子強製冷卻。對於軸承部分,采(cǎi)用外圈軸承座“雙環形槽”結構,進出油口“三進三出間隔”結構,連(lián)續通過冷卻油(yóu),實現均勻、高效強製(zhì)冷卻。

(6)基於負泊鬆比材料的高速主軸軸承智能預緊技(jì)術。提出了一種基於(yú)泊鬆比可控結構軸承隔套的預緊力自適應(yīng)調節方法。該隔套在離心(xīn)力作用下會發生軸向變形(xíng),產(chǎn)生軸向力使軸(zhóu)承預緊力得以改變,從而可(kě)實(shí)現在不同轉速下預緊力的自適應(yīng)調節。

作者:沈(shěn)華紅(協會(huì)市場部) 責(zé)編:張芳麗

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯(lián)係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎(yíng)聯(lián)係本(běn)網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數(shù)據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數(shù)據

- 2024年11月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源(yuán)汽(qì)車(chē)銷量情況

- 2024年8月 新能源汽車(chē)產量數據(jù)

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據