管螺紋車床床身的減振結構優化

2020-6-16 來源:沈陽(yáng)工業大學 長慶油(yóu)田分公司 作者(zhě):胡振 馮(féng)欣 楊赫(hè)然 孫飛 張妮妮

摘要:管螺紋車床係統的剛度與方向係數對車床穩定性(xìng)有影響(xiǎng)。以 SCK230型數控螺紋修複車床為研究對象,為提高車床係統剛(gāng)度,對床身內部筋(jīn)板的結構進(jìn)行優化設(shè)計方案選擇,對優化方案中筋板的(de)厚度及孔徑進行(háng)尺寸優化,並對優(yōu)化前後的床身(shēn)進(jìn)行模態分析,驗證(zhèng)了減振可行性。此外(wài),通過改變床身傾斜角度,以改(gǎi)善係統穩定性,結果表明優化後床身的固有頻率得以提高,達(dá)到了(le)提升床身(shēn)穩定性的目的。

關鍵詞:數控車床;固有頻率;模態(tài)分(fèn)析;優化設計

0 引言

目前為使數控機床(chuáng)獲得優異的加工特性和動態性能,可以通過提高零部件加(jiā)工裝配的精度或削弱機(jī)床本身和來自外部環境的振動(dòng)來實現[1]。床身是支撐機床的基(jī)礎部(bù)件,機床的加(jiā)工精度和(hé)穩定性(xìng)與床身的動態特性(xìng)密切相關[2],所以對床身(shēn)結構進行優化是十分必要的。通過(guò)優化設計達到減振的(de)目的,對於提高加工質量有重要意義(yì)[3]。

本文以SCK230型數 控螺 紋修複車床為研究對象,通過優化影響穩定(dìng)性的變(biàn)量(liàng),從而實(shí)現對床身的(de)結構優化。首先,為提高床身剛度,對床(chuáng)身內置筋板進行方(fāng)案優選,利用有限(xiàn)元進行(háng)最優筋板厚度及開孔直徑的尺寸優化。對比優化前後的固有頻率,驗證優化是否達到減振、提升穩定性(xìng)的目的。之(zhī)後(hòu),改變床身的傾斜角度,以改善方(fāng)向係數,使機床的穩定性提升,以達到減振的效果。

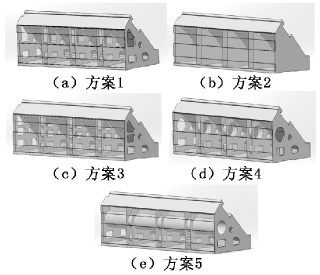

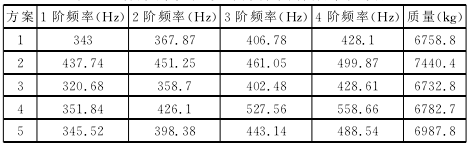

1、床身筋板結構設計

合理地設置管螺紋車床床身內部(bù)筋板(bǎn)的尺寸及布置,可以提(tí)高床身剛(gāng)度,增加車床整(zhěng)體剛度,使(shǐ)機床的穩定性得以提升(shēng)[4-6],降低車床製造(zào)成本(běn)。本文中共設計(jì)了5種板方案(àn)(如圖1所示),方案1采用原床身結構,筋板(bǎn)形狀為高275mm、底邊分別為180mm 和380mm的直角梯形;方(fāng)案2筋板不設置任何開口;方案3將原有梯形拆分(fèn)成直角三角形和矩的多開口形狀;方案(àn)4筋板形狀為孔徑等於310mm的圓形;方案5筋板形狀為壁厚20mm、孔徑300mm 的圓柱形通孔。利用Workbench分別對5個方案的床身進行分析,將其前4階固有頻率作為方案優劣的評價指標,具體的計算結果如表1所示。

如表1所示,方案1和方案2對(duì)比,說明床身筋板開孔對床身的動態性能影響較小,可通過筋板開孔(kǒng)來降低床身質量;方案1與方案3對比,說明開孔的尺寸大小對床身的動態性能有較明顯影響;方案1與方案4、方案5進行對比,可知筋板開孔的形狀對床(chuáng)身的動態性能有明顯(xiǎn)影響;方案4和方案5對比時發現,雖然方案5的低階固有頻率也(yě)穩定增長,但是(shì)床身重量也大大增加,並且運用圓柱通孔,在實際生產加工中會(huì)增加工序並且增加製造成本。

圖1 車床床身筋板結構(gòu)設計方案

表1 各床身優化設計方案固有頻率(lǜ)及(jí)質量

綜上可知,筋板開孔數量會影響床身固有頻(pín)率的大小,改變(biàn)筋(jīn)板的開孔形狀及合理設計開孔尺(chǐ)寸均會提升床身的性能。同時考(kǎo)慮加工 時的工藝及加工成本,所以選擇方案4為最佳。

2、床身尺寸優化

方案4的床(chuáng)身方案在綜合衡量指標後成為最佳選型,下麵通過合理設置筋板的厚度及(jí)孔(kǒng)徑來進一步提高(gāo)床身整(zhěng)體動態性能(néng)。本文(wén)利用 Workbench設計空間模塊中的多目標驅動優化進行優化設計。

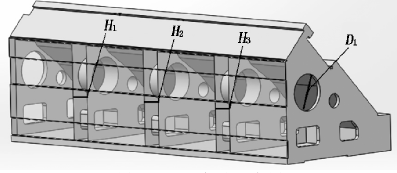

2.1 床身設計變(biàn)量的提取

床身內置筋板的厚度及孔徑對(duì)床身的動(dòng)態性(xìng)能(néng)有明顯的影響,故將床身三個支撐筋板的厚度及開孔的直徑作為優化過(guò)程中的設計變量(liàng),並分別命名為 H1、H2、H3及D1,具體如圖2所示。

圖2 設(shè)計變量示意圖

2.2 床身優化目標函數的建立

在多目標(biāo)驅動(dòng)優化中選(xuǎn)擇以上(shàng)4個參數作為優化參數,建立的目標函數為:床(chuáng)身約束狀態下的一階固有頻(pín)率最大。設置筋板厚度及開孔直徑的變化範(fàn)圍作(zuò)為約束條件:140 mm≤H1≤180 mm;140 mm≤H2≤180mm;140 mm≤ H3≤180 mm;285 mm≤D1≤320mm。

2.3 單(dān)一變量對目標(biāo)函數的影響

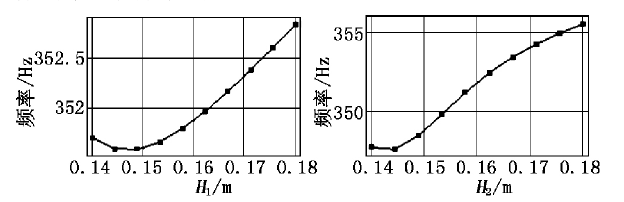

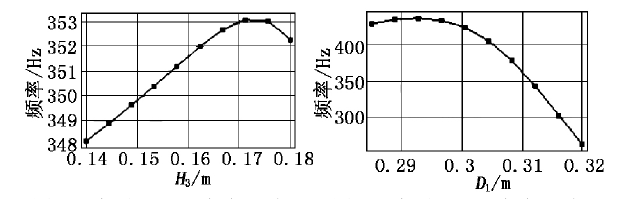

隨著(zhe)目標逐漸向最優目標靠攏,設(shè)計變量的(de)原(yuán)有狀態就會發生改(gǎi)變(biàn),筋板的厚度和孔徑(jìng)的尺寸就會有所增(zēng)減,圖3~圖6為床身優化過程中(zhōng)設計變量(liàng)與目標(biāo)函數(shù)的變化關係。

圖3變量H1對1階固有頻率的影響 圖4變量 H2對1階固有頻率的(de)影響

圖5變量 H3對床身1階固有頻率的影響 圖6變量 D1對床身1階固有頻率的(de)影響

由圖3~圖6可知,1階固有頻率受每個變量的(de)影響各不相同。固有頻率隨著(zhe) H1、H2的增(zēng)大先降低後升高,隨著 H3、D1的增大先升高後降(jiàng)低。

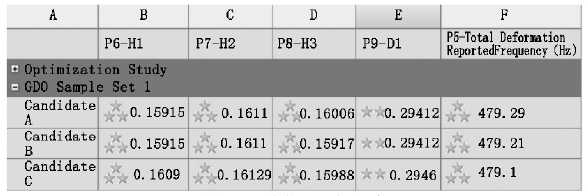

2.4獲取最優尺寸

尋找(zhǎo)並獲取最優結(jié)果得到目標函數解是整個優化設計的最後(hòu)一個關鍵階段,最終形成設計變量和優化目標函數(shù)的(de)數值(zhí),如圖7所示,有三組最優結果可供選擇。軟件預估出方案 A 中目標函數的值最大,故將方案A作為最佳優化(huà)方案。

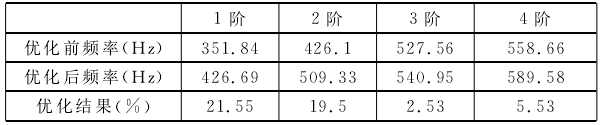

2.5床身優化結果分析

將方案(àn)A中優化後的尺寸代(dài)入原模型中計算床身的前4階固有頻率,與優化前床身的固有頻率做對比,結果如表2所示。由表(biǎo)2可知,優化後床身低階固有頻率(lǜ)比優化前提升了2.53%~21.55%。

圖7最(zuì)優尺寸方案

表2床身結構優化前、後的前4階固有頻率

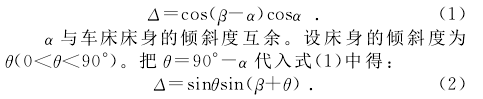

3、改變方向係數

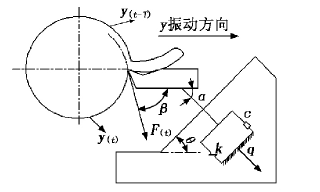

減小方向係數可以增(zēng)大極限切削寬度[7],增(zēng)加車(chē)床係統(tǒng)穩定性。管螺紋車床車削的動力學模型如圖(tú)8所示。方向係數與動態切削力和(hé)刀具振動方向的夾(jiá)角β、主振方向與刀具振動夾角(jiǎo)α有關。方向係數[8]計算公式為:

不同(tóng)的(de)切(qiē)削材料在不同的(de)切削條件下通過試驗得到的β基本相同[9],β=60.47°。由式(2)解(jiě)得,θ=60°時Δ可以取最大值;當0°<θ<60°,Δ 逐漸增大,車床(chuáng)穩定性減小;當60°<θ<90°,Δ 逐漸減小,車床穩(wěn)定(dìng)性增加。

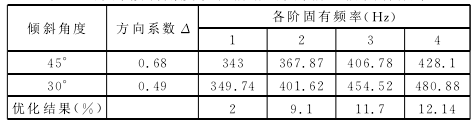

考慮機床實際(jì)加工情況,車身傾斜(xié)度若太低,不利於排屑,會增大切削渣料(liào)對工件的影(yǐng)響;若傾斜度(dù)過(guò)高,車床的重心高,不利於提高加工精度,則θ的範圍在30°~60°之(zhī)間較好(hǎo)。管螺紋車床床身傾斜角度為(wéi)45°,現(xiàn)將傾斜(xié)角度改為30°。對優化後的(de)模型進行模態分析,以驗證車床穩定(dìng)性是否改善,分析結果如表3所示。

圖8 管螺紋車床車削過程示意圖

表3 床身傾斜角度優化前(qián)、後床身前4階固有頻(pín)率

表3中,優化後的床身固有頻率比優化前提升2%~12.14%;方向係數同樣(yàng)比優化前減小,穩定性提升,達到減振的(de)效果。

4、結語

本文對管螺紋車床床身結構提出了5種優化設計方案,以固有頻率作為評判標準進行方案優選,確定筋板形式為(wéi)圓(yuán)形通孔型時床身為最佳選型(xíng)。再對筋板厚度及開孔大小進行尺寸優化(huà),尺寸優化(huà)後的車床床身低階固有頻率提升2.53%~21.55%。確定管螺紋車床床身坡度範圍為(wéi)30°~60°之間時車床係統穩定性良好。將床身傾斜度由45°改為30°,床身(shēn)的低階固有頻率提升2%~12.14%,達到了(le)優化減振的目的。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數(shù)據

- 2024年(nián)9月 新能源(yuán)汽車銷(xiāo)量情況

- 2024年8月 新能源(yuán)汽(qì)車產(chǎn)量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

- 機械加工過程(chéng)圖示

- 判斷一台加(jiā)工中心(xīn)精(jīng)度的幾種辦法

- 中走(zǒu)絲線切(qiē)割機床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從?

- 中國的技術工人都(dōu)去哪裏了?

- 機械老板做了十多年(nián),為何還(hái)是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業(yè)大逃亡

- 智能時代,少談點智造,多談(tán)點製造

- 現實麵前,國人沉默。製造業的(de)騰飛,要(yào)從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋(wén)加(jiā)工方法及(jí)工裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝的區別