薄壁零件的數控車削

2020-5-1 來源(yuán): 韶關市(shì)乳源瑤族自治縣(xiàn)中等職業技術學校 作者:崔 毅

摘要:薄壁零(líng)件的(de)加工(gōng)由於夾緊力、車削力、車削(xuē)熱、內應力(lì)、振動與變形等因素的影響,使工件產生較大的變形,導致零件的(de)加工質量難以保證。筆者從(cóng)工件的裝夾、刀(dāo)具要(yào)求、程序的編製等方麵進行綜(zōng)合考(kǎo)慮,解決了薄壁(bì)零件的(de)車削加工(gōng)難題,從而有效提高了零件的精度,保證了產品的(de)質量。

關鍵詞 : 薄壁零件(jiàn) 車削加(jiā)工 夾具 程序

薄壁零件因其結構緊湊、質量輕、節省材料等(děng)特點,在各(gè)工業部門日(rì)益得到廣泛應用。但由於薄壁零(líng)件強度低剛性差,加工過程中極(jí)易變形,難於保(bǎo)證零件的加(jiā)工精度,所以薄壁(bì)零件加工難成(chéng)為一個凸顯的問題。下麵以(yǐ)某型號產品的(de)一薄壁套筒為例,對薄壁零件(jiàn)的(de)數控車削加工工藝進行研究。

1、 影響薄壁零件加工(gōng)精度的主要因素

影響(xiǎng)薄壁零件加工精度的因素有(yǒu)很多,但(dàn)歸納(nà)起來主要有以下三個方麵:

1.1 易受力變形

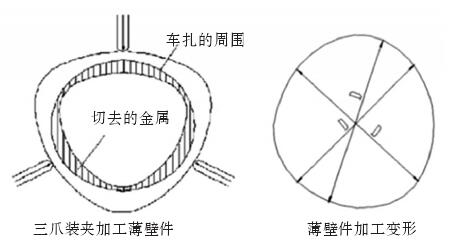

因壁薄,在夾緊力的作用下,容易產生變形,從而影響工件的尺寸精度和形狀精度。如圖1 所示。

圖 1 工件振動變形(xíng)

1.2 易受(shòu)熱變形

因工件較薄(báo),切削熱會引起工件熱變形,使工件尺寸難以控製。

1.3 易振動變形

在(zài)切削力 (特別是徑向切削力) 的作用(yòng)下,容易產生振動(dòng)和變形,影響工件的尺寸精(jīng)度和形狀、位置精度和表麵粗糙度。

2 、薄壁零(líng)件加工案例分析

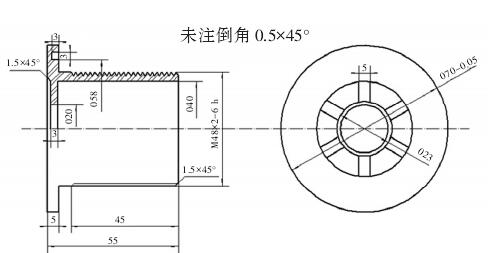

如下圖 2 所示,是企業接單生產的薄壁零件。為了(le)提高產品的合格率,我們從工件的裝夾(夾具的設計加工)、工藝路(lù)線分析、刀具幾何(hé)參數、切削用量等方(fāng)麵進行綜(zōng)合考慮。實踐證明,有效提高零件的精度,保證了產品的質量,提(tí)高了生產效率,為企業贏得了(le)經濟(jì)效益。

圖 2 薄壁零件

2.1 圖樣、毛坯及加工難點的分(fèn)析

2.1.1 圖樣分析 該零件是一個套類(lèi)薄壁零件,左端為一個70 mm、 厚度為 5 mm 的薄大凸外圓(yuán),在(zài)外圓右端麵上有(yǒu)一 58 mm、寬度(dù)和深度都為 3 mm 的端麵槽,左端中間由壁寬為 5 mm、厚為 3 mm 的六塊肋板組成,肋板(bǎn)中間(jiān)有 20 mm、厚(hòu)為 1.5 mm 的圓孔(kǒng)。零件右端為一個圓筒,壁厚(hòu)為4 mm, 在48 mm 的圓筒外圓麵上加工有M48 × 2 的三角螺(luó)紋,整個零件的工藝倒角為 0.5× 45°,總長為 55 mm。

2.1.2 零件毛坯分析 毛坯是由生產廠家鑄造成型(xíng)的粗坯,材料為 45#鋼,需要加工零件的外圓、端麵、端麵槽和螺紋部分,其中螺紋是加(jiā)工重(chóng)點,每個麵(miàn)的加工餘量小,隻(zhī)有 0.5~1 mm,而加工的(de)批(pī)量(liàng)又較大。

2.1.3 從零件圖樣要求及材料分析 加工此零件的難度主(zhǔ)要(yào)有兩點:①主要(yào)因為是薄壁零件,材料為 45#鋼,批(pī)量(liàng)較大,既要考(kǎo)慮如何保證工件在加工時的定位(wèi)精度 , 又要考慮裝夾(jiá)方便可靠。而我們通常都是用三爪卡盤夾持外圓或撐內孔的裝(zhuāng)夾方法來加(jiā)工(gōng)。但此零件較(jiào)薄,車削(xuē)受力點與(yǔ)夾緊力作用點相對較遠 , 還需車削M48 × 2 螺紋(wén),受(shòu)力很大(dà),剛性不足(zú),容(róng)易引起

晃動 。 因此要充分考慮如何裝夾和定(dìng)位的問(wèn)題。②螺紋加工部分厚度隻有(yǒu) 4 mm,而且(qiě)精度要求較高。

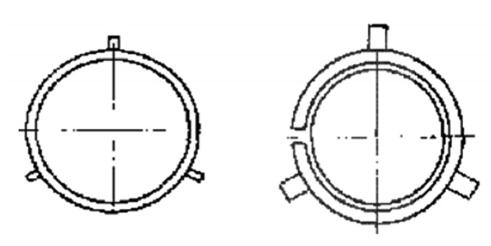

2.2 夾具的(de)設計

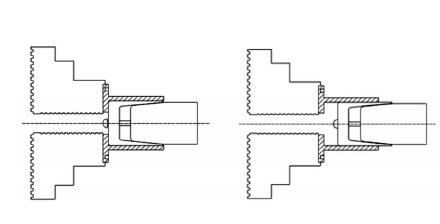

2.2.1 右端外圓的裝夾設計 此端為薄壁(bì),厚度為 4 mm。從圖 3 中可以看到零件是在三爪自定心卡盤上裝夾 , 零件隻受到三個爪(zhǎo)的夾緊力,夾緊力不均衡,會出現圖 1 的(de)情況,使零件(jiàn)變形。如圖 4 所示,采用開縫套(tào)筒裝夾,增大零件(jiàn)的裝夾(jiá)接觸麵,零件的變形小,此方法可行。

圖 3 三爪(zhǎo)自定心(xīn)卡盤裝夾 圖 4 開縫(féng)套(tào)簡裝夾

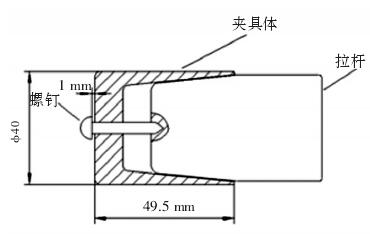

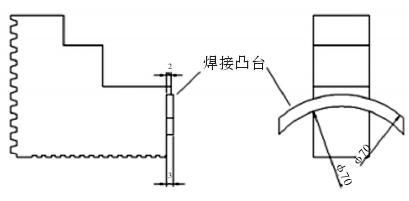

2.2.2 裝夾(jiá)采用的辦法 對於毛坯上 5 mm 凸圓的右端麵以及端麵槽、右端外圓和螺紋的(de)車削,裝夾采用的辦法就是先在卡盤的三個(gè)卡爪上按(àn)要求車削一個直徑為80 mm、 深度為 2 mm 的圓孔(kǒng)。之後,分別焊接一個扇型凸台,凸(tū)台厚度為5 mm,將卡爪改進成如圖 5 所示的情況,用來夾住(zhù)零件的左端,然後在零件的右端設計一個專用夾具如(rú)圖 6 所示,把其放入內孔中,用(yòng)來固定並頂住零件右端,從而形成(chéng)一(yī)夾一頂(dǐng)的牢固裝夾,其裝夾示意圖如圖 7 所示。當加工完成後,右端專用夾具可從零件內孔抽(chōu)出,如圖 8 所示,從而完(wán)成零件的裝卸(xiè)。

圖 5 卡爪改進

圖 6 專用夾具

圖 7 裝夾示意 圖 8 專用夾具

2.3 加工工藝的製訂

2.3.1 螺紋的加工工藝分析(xī) 螺紋的加工是該零件的重(chóng)點(diǎn)和難點,加工部分厚(hòu)度隻有 4 mm,而且精度要求(qiú)較高。在加工螺紋的(de)時候,要(yào)非(fēi)常的(de)小心,加工螺紋的(de)切削速度和進給(gěi)量都要充(chōng)分考慮。另外,數控加工螺紋的指令也要選擇恰當,可以根據工件的具體情況,分析(xī)一下采用哪種程序指令進行螺紋的數控加工。

FANUC 數 控(kòng) 係 統 螺 紋 編 程(chéng) 指 令(lìng) 有(yǒu) G32、G92、G76。G32 是簡單螺紋(wén)切削,顯然不適合。G92 螺紋切削循環采用直進(jìn)式(shì)進刀方式,刀具兩側刀(dāo)刃同時切削工(gōng)件,切削力較大,而且排屑困難。因此(cǐ)在切削時(shí),兩切削刃(rèn)容易磨損。從(cóng)以上對比可(kě)以看出,隻簡單利(lì)用一(yī)個指令進行車削螺紋是(shì)不夠完善的,采用(yòng) G92、G76 混用進行(háng)編程(chéng),即先用 G76 進行螺紋粗加工,再用 G92 進行精加工,在薄壁(bì)螺紋加工(gōng)中,將有兩大優點:一方麵(miàn),可(kě)以避免因切(qiē)削量大而產生薄壁變形。另(lìng)一方(fāng)麵,能夠保證螺紋加工的精度。

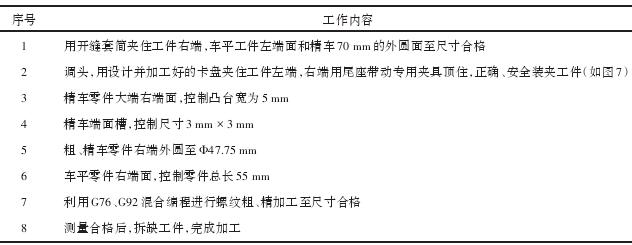

2.3.2 合理安排加工工藝路線 (見下表)。

合理安排加工工藝(yì)路線表

2.3 加工工(gōng)藝(yì)

2.4 刀具的選擇

該企業所用數(shù)控車(chē)床與高速鋼刀具都(dōu)是從外國進口的,其(qí)質量與性能都(dōu)能得到保證。在薄壁零件的車削中(zhōng),合理的刀具幾何角度對車削時切削力(lì)的大小,車削中(zhōng)產生的熱變形、工(gōng)件表麵的(de)微觀質量都是至關(guān)重要的。刀具前角(jiǎo)大小決定著切(qiē)削變形與刀具前角(jiǎo)的鋒(fēng)利程度。前角大,切削變形和摩擦力減小,切削力減小。但前角太大,會使刀具的楔角減小,刀具強度減弱,刀(dāo)具散(sàn)熱(rè)情況差(chà),磨損加快(kuài)。所以,一般車(chē)削鋼件材料的薄壁零件(jiàn)時,用高速鋼刀(dāo)具,前角取 6°~30°,用硬質合金刀具,前角取 5°~20°。

2.5 切削參數的選擇

薄壁零(líng)件車削時變(biàn)形是(shì)多方(fāng)麵的,裝夾工件時的夾緊力、切削工件時的切削力、工件阻(zǔ)礙刀具(jù)切削時產生的彈性變形和塑性變形,使切削區溫度升高而產(chǎn)生熱變形。所以粗(cū)加工時,背吃刀量和進給量可以取大些;精加工時,背吃(chī)刀量一般在 0.2~0.5 mm,進(jìn)給量一般(bān)在 0.05~0.1 mm/r,甚至更小(xiǎo),切削速度 60~120 mm/min,不宜過高。根(gēn)據切(qiē)削用量的選用原則,合理的確定(dìng)數(shù)控車床的(de)各項切削參數 : ① 粗車時 , 主軸(zhóu)轉速600~800 r/min,進給速度 F120~F160,留精車(chē)餘量(liàng) 0.3~0.5 mm。②精車時,主軸轉速 1 200~1 500 r/min,進給速度 F60~F80,采用一次走刀(dāo)完成。③螺紋加工時,用 G76 粗車完成(chéng)後,留給精車餘(yú)量 0.1~0.2 mm, 再用 G92 指令精車三次,主軸轉速 500 r/min

2.6 切削液的選擇

在車削薄壁工件時 , 切削液是必不可少的, 應根據加工(gōng)材料(liào)、加工性質和刀具材料等具體情況選用適當的切削液, 才會更有利於(yú)加工的進行。該企業他們統一用專用的冷卻油,冷卻(què)效果明顯,對(duì)工件和刀具的潤滑作用很(hěn)好。最(zuì)後,進行科學編程並進行單件試製加工後調整,再批量生產。

3 、加工時的注意事(shì)項

①要(yào)遵(zūn)守安全操(cāo)作守則,安全(quán)文明(míng)生產。

②工件要夾緊,以防在(zài)車削時打滑飛出傷人和紮刀。

總之,通過實際加工生產,以上措施很好地(dì)提高了薄壁零件的加工精度,減少了工件裝夾與校正的時間,降低了操作者的勞動強度,提高效率並保證加工後零件的質量,經濟效益十分明(míng)顯。

投稿箱:

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行資訊(xùn)合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月(yuè) 軸承出口(kǒu)情況

- 2024年11月(yuè) 基本(běn)型乘用車(轎車)產量數據

- 2024年(nián)11月(yuè) 新能源汽車產量(liàng)數(shù)據

- 2024年(nián)11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量(liàng)數(shù)據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據(jù)

博文選萃

| 更多(duō)

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的幾種辦法

- 中走絲線切(qiē)割(gē)機床的發展趨勢

- 國產數控係統和數(shù)控機床何去何從?

- 中國(guó)的技術工(gōng)人都去哪裏了?

- 機械老板做了十多(duō)年,為何還是小作坊?

- 機械行業最(zuì)新自殺性營(yíng)銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時(shí)代,少談點智造,多談點製(zhì)造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數(shù)控車床加工(gōng)刀具補償功能

- 車(chē)床鑽孔攻螺紋加工方法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加(jiā)工(gōng)工藝的區(qū)別