叉架零件(jiàn)加工方案設計

2020-4-29 來源: 廣東省技(jì)師學院(yuàn) 作者:李建華

摘要 :本文主要介紹了一種通過轉移誤差來保證叉(chā)架(jià)零件位置精度的加工方案。通過設計製造一套專用夾具,保證定位基準與設計基準(zhǔn)統一,並將原來加工方(fāng)案的四道工序(xù)減少至兩道工(gōng)序。同時(shí),利用定(dìng)值對刀塊、定值對刀杆、可調對刀杆獲得很高的尺寸精度,從而有效地保證了叉架零件(jiàn)的對稱度(dù),提高了生產效率。對於(yú)加工(gōng)類似(sì)的叉架零件,隻(zhī)需更換定位件、對刀杆(gǎn)、對刀塊即可(kě)。

關鍵詞 :叉架 ;車床 ;對稱(chēng)度(dù) ;轉移誤差(chà)

1、提出(chū)問題

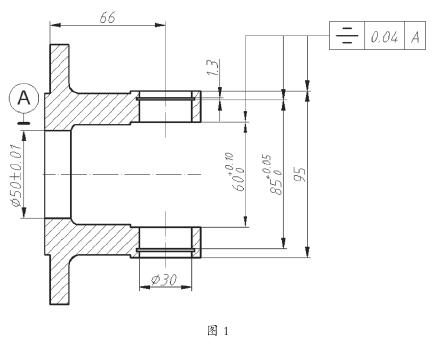

受到機床本身精度的影響,在車床上加工零件時,很難保證零件(jiàn)上的某些形位公差要(yào)求。如圖 1 所示(shì)叉架零件,圖紙中的兩處對稱度在實際生產過程中難以保證。經過分析,利用定值對刀杆和定值對刀(dāo)塊轉移誤差的方法能解決(jué)該處對稱度超差(chà)的問(wèn)題。

2、 解決方案

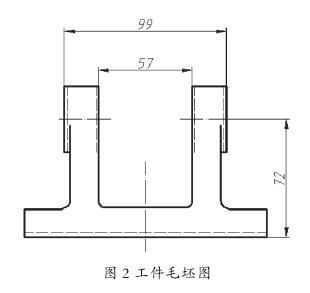

圖 2 為工件毛坯圖,該叉架零(líng)件原定的加(jiā)工方案是 :劃線(xiàn)→車削 Φ50±0.01mm 內孔→按線鑽孔 Φ28mm →鏜削60+0 . 1 0 0mm 尺寸→鏜削(xuē) 95mm 尺寸→鏜削 Φ30mm 內孔,然後以 60+0 . 1 0 0mm 尺寸的一個(gè)端麵進行對刀,移動工作台切槽,再用(yòng)定值對刀杆來保證 85+0 . 0 5 0mm 尺(chǐ)寸和 0.04mm 的對(duì)稱度要求。

按照這個加工方案進行生產,圖紙上的 0.04mm 對(duì)稱度公差要(yào)求很難保證。因此,我們擬(nǐ)在 C620 臥式車床上,采用轉移誤差的方法,來解決對稱度超差的問題。同時可以將原來的四道工序(劃線→車→銑→鏜)減少至兩道工序(劃線→車)。從而(ér)降低生產成本(běn)並提高產(chǎn)品質(zhì)量。

該叉架零件(jiàn)在工作時,繞 Φ50±0.01mm 孔軸線作高速旋轉,其形位精度對整機工作的穩定性和使用壽命起決定性作(zuò)用。因此,尺寸 85+0 . 0 5 0mm加工(gōng)精度和尺(chǐ)寸(cùn)85+0 . 0 5 0mm、尺寸 60+0.100mm、95mm 對基準 A 的(de)對稱度要求很高。要保證這幾處(chù)形位精度(dù),第(dì)一是零件的定位基準盡量與設計基準(zhǔn)統一,並且可靠定位。因此,直(zhí)接采用 Φ50±0.01mm 內孔定位。第二是車床刀架軸向移動精度。我廠的 C620 臥式車床小滑板和床鞍縱向進給精度分別為 0.05mm 和 1mm,不足以(yǐ)保證零件的公差。

為此,我們設(shè)計了一套專用夾具,該夾具以零件Φ50±0.01mm 內(nèi)孔定位,保證了設計基準與定位基準統一。為了保證各個尺(chǐ)寸精度,使定(dìng)位基準與對刀板有很高的(de)位置精度。我們采用先在坐標(biāo)鏜床上加工完定位架後,接著在平麵磨(mó)床上配磨(mó)對刀板的方法。然後,製做定值對刀量規,來保證(zhèng)實現(xiàn)刀架軸向移動距離的精(jīng)度,以控製在加工(gōng)完叉架的一側端(duān)麵及切(qiē)槽後,旋轉 180°加工另一側(cè)

端麵及切槽。

因此,尺寸精度完全由對刀精度和定值對(duì)刀量規製造精度所決定,不會受到車床(chuáng)小滑(huá)板和床鞍進給精度的影響(xiǎng),而對稱(chēng)度僅取(qǔ)決於零件定位精度。由於這個專用夾具的工件定位精度很高,刀架的移動距離又能保證得到很高的精度(dù),從而解(jiě)決了零件的高對稱度要求的(de)問(wèn)題。

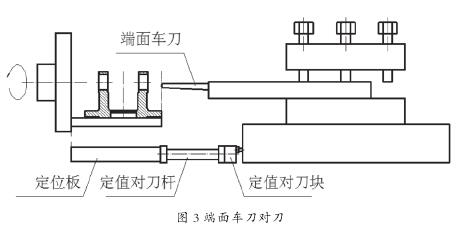

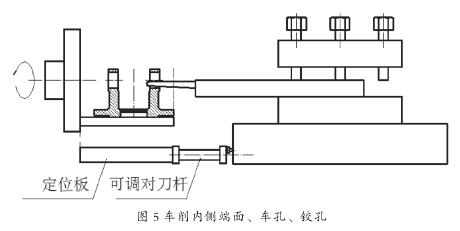

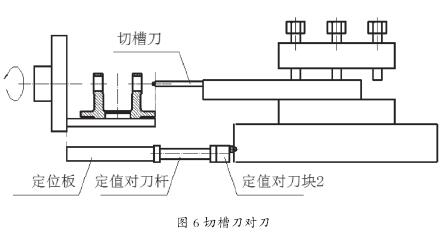

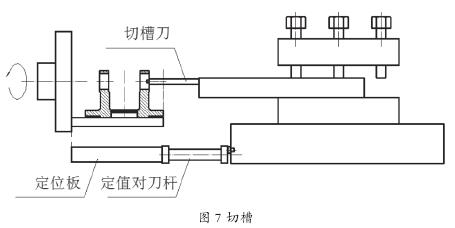

操作方法(如圖 3、圖 4、圖 5、圖 6、圖 7 所示):首先將定值對刀塊和定值對(duì)刀杆組裝好,再移動床鞍,用(yòng)對刀塊和對刀杆組件確(què)定定位板與床鞍(ān)前(qián)端麵定位螺釘的(de)位置。接著(zhe),移動車床小滑板將端麵車刀或切槽(cáo)刀與對刀板進行對刀,從而保證(zhèng)端麵車(chē)刀或切槽刀與對刀板,定值對刀(dāo)杆組件與床鞍前端的定位螺釘同時定(dìng)位。然(rán)後去掉對刀組件(jiàn)中的定值對刀塊,移動(dòng)床鞍,用定值對(duì)刀杆與定(dìng)值對刀塊差值確定車刀(dāo)的位置車削叉架的外側端麵。采用可調對刀杆確定車刀的位置車削叉架的內側端麵。然後(hòu)將叉架(jià)旋(xuán)轉 180°加工另一側內外端麵(miàn)。接著,確定切槽刀的位置切出第一個槽。此(cǐ)時床(chuáng)鞍移動的距離是對刀塊的(de)厚度尺寸,正(zhèng)好也是切槽刀從對刀板移動到第一個槽的位置。

同樣,利用不同的對刀組件車削叉(chā)架的近端內外端麵。然後又將叉架旋(xuán)轉 180°,並找正(zhèng),重複上述步驟。從而保證尺寸 85+0 . 0 5 0mm 的精度和(hé)叉架的對稱度要求(0.04mm)。從上述操作方法可以看到(dào),端麵車刀和切槽刀沿(yán)車床主軸方向移動距離的(de)精度,完全由尺寸精度很高的對刀塊及對刀杆所決定,有效保證了叉架零件圖(tú)紙中的 3 處對稱度要求。

對於加工類似的叉架零件,隻需(xū)更換夾(jiá)具中的定位件、對刀塊、對刀杆即可。經過實際(jì)生產的檢驗,此加工方案有效地保證了零件(jiàn)的(de)尺寸(cùn)精度與形位公差,降低了生產成本,提高產(chǎn)品的質量。

投稿箱:

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機(jī)床產量(liàng)數(shù)據

- 2024年11月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽(qì)車銷(xiāo)量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多