埃馬克生產係統:優(yōu)化渦輪增(zēng)壓器軸的精(jīng)加工

2019-10-18 來源(yuán):埃馬克 作(zuò)者:-

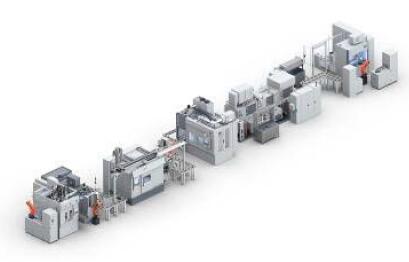

渦輪增壓器生產屬於汽車製造中最(zuì)具有挑(tiāo)戰性的任務(wù)之一:高硬(yìng)度(dù)材料、精確的幾(jǐ)何尺(chǐ)寸要求、巨大的生產批量以及價格壓力等(děng),為設備製造商(shāng)和供應商帶(dài)來了艱巨的挑戰。汽車行業持(chí)續不斷的輕量化,以及對排量較小的高性能零件的需求增加,使得渦輪增壓器和軸類件逐漸成為了生產規劃者關注的(de)焦點。在此(cǐ)前提下,所需的自動化生產解決(jué)方案不僅要能(néng)提高工件加工(gōng)數量並降低“單件成本”,同時還要確保高精度的生產過程。針對上述挑戰,埃馬克最新研(yán)發出一套整體化解決方案:在“出自(zì)一手”的整體連接式生(shēng)產(chǎn)係統中,可以完成渦輪軸(zhóu)的加工(gōng),其中包括預車、淬火和磨削(xuē),直到ECM 動平衡。在不到50 秒的時間內,工件便可以完成加工,質量也超出預期(qī)要求。

渦輪(lún)增壓器軸生產解決方案一覽:每50秒,便(biàn)有一個工(gōng)件達到“最終質量”並離開生產線。

在汽車(chē)製造領(lǐng)域內,節能減排已成為發展的必然趨勢。例(lì)如(rú),德(dé)國機械設備製造業聯合會 (VDMA) 在其研究報告《轉型中的驅動》 (Antrieb imWandel) 中預測,到2030 年,乘(chéng)用車內的汽缸數量將由如今的平均4.3個下降到4 個。未來的發動機還會變(biàn)得更小。同時,發動機的排量也會變小,但這可(kě)以通過提高渦輪增壓器增(zēng)壓來進行補(bǔ)償:吸入的空氣將被進一步壓縮,並以最大壓力(lì)壓入燃燒室(shì)內。在實際情況下(xià),由此便可達到極高的功率(lǜ)參數:在現代化(huà)的發動機中,壓縮機轉(zhuǎn)子最高轉速甚至可以達到每分鍾(zhōng)290,000 轉,並且部件也會產生極高的溫度。在(zài)此前提(tí)條件下,渦輪增壓(yā)器軸的生產便成為汽車(chē)製造行業(yè)中最具挑(tiāo)戰性的任務之一。這(zhè)些采用比如Inconel 等高性能材料製成,可以承受高達1,000 攝氏度的溫度,但這(zhè)類材料由於硬度極高而很(hěn)難進(jìn)行加工。盡管如(rú)此,渦輪增壓器仍然必須批(pī)量生產(chǎn),具有高(gāo)精度和工藝可靠性——埃馬克的標準要求,埃馬克的技術應用工程師Markus Neubauer 強調:“我們全麵的專業知(zhī)識使(shǐ)我們受益(yì)匪淺,畢(bì)竟這些涵蓋了從預加工到精加工(包括動(dòng)平衡)的(de)整(zhěng)個工藝鏈。因此,包括規劃、項目管理(lǐ)、實施和(hé)服務的整條生產線都完全出自(zì)一手。這一優勢在建立新的渦(wō)輪增壓器生產設施中起著決定性要素。對於客戶而言,整(zhěng)個規劃和售(shòu)後流程也大大簡化。”

在(zài)一條生產線中完成車削、淬火(huǒ)、磨削(xuē)和動平衡

從預車和感應淬(cuì)火、磨(mó)削直到電化學動平衡的高要求生產工藝,已充分展示出(chū)這種工藝方法的(de)優勢所在。生產線共分為五道主要工序(xù):

. 在生產線起始處,堆垛機械手(shǒu)將毛坯件放置在立式車床VTC 100-4的輸送帶上,之後由(yóu)機床的工件機械手將工件運送到加工區內。一次裝夾便可(kě)以(yǐ)完成渦輪軸的預車,通過四軸加工確保縮短主加工時間。機床為倒立式設計結構,從而使切屑能(néng)自(zì)然掉落,可避免切屑(xiè)堆積。

一次裝夾,VTC 100-4的四軸加工方式可保證在預車渦輪軸時(shí)縮短主加工時間。

. 另一個機械手從VTC 100-4 的輸送帶上抓取已預車完(wán)畢的工件,並將其送入EMAG eldec 的MIND-M 1000 機床中(zhōng)進行熱處理,工件會被很快加熱到一個精確的溫度。專家們稱這(zhè)一步驟為“消除應力(lì)”:即有針(zhēn)對性地消除工件中(zhōng)存在的任何應力。如果需要對工件的軸承座進行淬火處理,也可以在(zài)這台機床中進行。

在 EMAG eldec 的MIND-L 1000 進行熱處理:工件會被很快(kuài)加熱到一個精確的溫度。

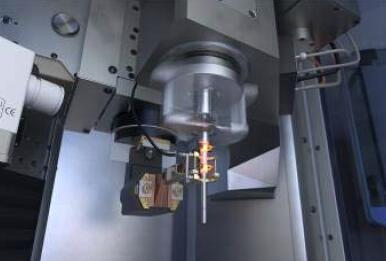

. 在第三和第四道工序中,會進行多項不同的磨削加(jiā)工:首先會在一台埃馬克HG 204 機床中進行(háng)軸的臥式磨削加工。之後,會(huì)在立式磨床VLC 200 GT 中精加工渦輪葉輪的環形槽和葉輪外部輪廓。在VLC 200 GT 的加工區內,也可以使用一個選裝的電動刷對葉輪輪廓進行去毛刺處理。

在第三和第四道工序中,會進行多項不同的磨削加工:首(shǒu)先會(huì)在一台埃馬克HG 204機床中進行軸的臥式磨削(xuē)加工。

在立式磨床 VLC 200 GT 中會精加工渦輪葉輪的環形(xíng)槽和葉輪外(wài)部輪廓。

. 工件在經過清(qīng)洗設備和測量係統之後,便來到最後一道工序:在(zài)EMAG ECM 的(de)CS 機床中(zhōng)通過電解加工方式進行動平衡 處理。這一無切屑工藝隻需要一個重複步驟便可完成。這種非接觸式的材料切削方式刀(dāo)具磨損極小——與(yǔ)切削工藝相比,這是一項(xiàng)巨大的優(yōu)勢。

完美工藝確保最終質量

汽車渦輪增壓(yā)器軸(渦輪轉子)的整個加工過程在50 秒內即可完成。如果采用三班製運行,則每年的渦輪轉子生產量(liàng)可達(dá)到420,000 至450,000個。通常完成最後的動平衡處理後,工件便可立即(jí)安裝。“在這類以及其他類似項目中,我們能夠始終確保提供量身定製的係統架構。出於這個(gè)原因,埃馬克將向客戶提供其(qí)所有的(de)產品專業知識,其中(zhōng)包括各類不同的刀具應用、多功(gōng)能(néng)車床的設計(jì)、整體控製係統和互聯以及與跨(kuà)係統連接等。”Markus Neubauer 總(zǒng)結說,“這些出自一手的專業知(zhī)識在生產高要求工件的過程中也(yě)是一項確保成功的要素,由此可以幫助我們在市場中站穩腳跟。”

從毛坯件到成品(pǐn)件隻需5 道工序。采用三班(bān)製運行時,生產線上每年的渦輪轉子生產量可達到420,000 至450,000 個。

投稿箱(xiāng):

如果(guǒ)您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果(guǒ)您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多(duō)

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數(shù)據

- 2024年11月(yuè) 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量(liàng)數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年(nián)10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分(fèn)地區金屬切(qiē)削機床產(chǎn)量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年(nián)9月 新能源汽車銷量(liàng)情況

- 2024年8月(yuè) 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據