提高汽車模具零件加工精度與效率的方法

2017-11-27 來源: 四(sì)川宜(yí)賓(bīn)普什模具有限公司 作者(zhě):堯軍

摘要:通過對加工工藝流程和裝配工藝流程的分析,找出影響汽車模(mó)具零件製作精度的因素,通(tōng)過改善模具零(líng)件(jiàn)的裝夾方式、加工順序、加工條件和優化裝配淬火流程,在保證單件加工尺寸精(jīng)度的(de)同時強調過程檢驗,以達到提高模具零件製作精度的目的。

關鍵詞:等高墊鐵;淬火流程;過程(chéng)檢驗;模具零件

l 、引言

隨著(zhe)汽車工業的(de)飛速發展,對於汽車模具(jù)零(líng)件的(de)加工精度要求(qiú)越來越高,周(zhōu)期要求越來(lái)越短。為滿足模具零件加工的要求,越來越多的企業采用購買高精機床進行模具零件加工,但是從實(shí)際加工生產來看,加工的模具零(líng)件(jiàn)精度仍不能(néng)得(dé)到很好的保證(zhèng),因此如何(hé)優(yōu)化模具零件的加工工藝流程顯得尤為重要。

2、合理(lǐ)的加(jiā)工工藝

模具零件加工受機床、切削力、溫度的影響,導致模具零件的加工質量及尺寸精度也受到影響,因此需要通過優化加工流程來提高零件的(de)加工精度。

2.1零件裝(zhuāng)夾優化

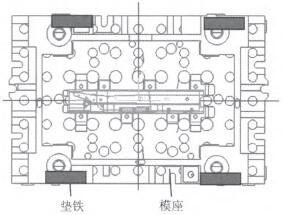

模具零件裝(zhuāng)夾的一般流程為:采用墊鐵安裝模具零件(jiàn),保證墊鐵等高(同時(shí)平磨),將(jiāng)墊鐵分布(bù)到零件的四周,如圖1、圖2所示,然(rán)後按操作流程(chéng)進行模具(jù)零件的裝(zhuāng)夾。

圖(tú)1模具零件尺寸(cùn)<2m

加工時通常隻關注墊鐵(tiě)是(shì)否(fǒu)等高,而忽略當(dāng)墊鐵擺到機床工作台上時(shí)是否等高,由於機床工作台長期使用(yòng),有可(kě)能導致墊鐵放(fàng)到點後而高度(dù)不一致,導致模具零件裝夾不平。每次零件裝夾前應確認墊鐵擺到機床工作台(tái)上後(hòu)是否等高。

模具零件加工後(hòu)由於切削應力和熱變形,將會導致模具零件加工完後有變形,零件底麵與墊鐵接觸(chù)麵(miàn)越多,越能反映加工後零件的平麵真實情況。試(shì)驗表明,4塊墊鐵和6塊墊鐵導致的模具零件精度差(chà)在O.05 mm左右,模(mó)具零件越大精度差越明顯。

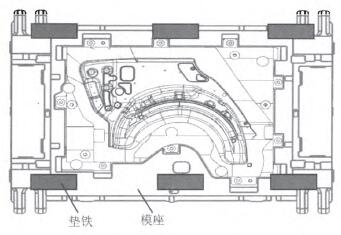

圖(tú)2模具零件尺寸>2 m

對於薄板類模(mó)具零(líng)件(如落料模模座(zuò))加工前其自身就會產生變形,即使對零件進行多次加(jiā)工仍可能無(wú)法保證底麵(miàn)平整,裝好後始終會有一個角與接(jiē)觸麵有間隙,對於這種情況,再用機(jī)床加工來解決變形隻會增加製造成本。由於模具(jù)零(líng)件最終是在機床上進行作業,上機床後工作狀態為直接(jiē)將模具裝夾到工作台上,隻要保(bǎo)證模具的裝夾(jiá)狀態與(yǔ)機床的裝夾狀態一致,就能保證其加工(gōng)精度(dù)。為此對於此類模具零件無法加工平整的(de),加工時保證其平麵度在0.3 mm以內,對於模具零件的(de)裝夾,條件允許的情況下直接(jiē)放(fàng)在工作台上更能保證其(qí)加(jiā)工精度(dù)。

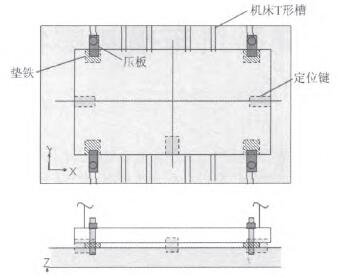

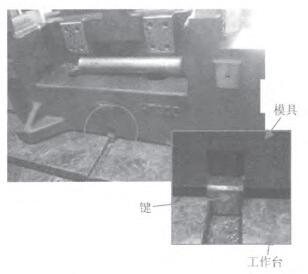

墊鐵安裝好後就需(xū)要(yào)對模具零件進行校平找正,為了能夠(gòu)快速校平找正,可利用模具零件底平麵的十字(zì)鍵(jiàn)槽進行定位,製(zhì)作定位(wèi)鍵,定位鍵的上端(duān)與(yǔ)模具零(líng)件的鍵槽配合,下端(duān)與機床工作台上的鍵槽或者T型槽(cáo)配合,如圖3、圖(tú)4所示(shì)。

圖3 模具零件定位(wèi)安裝樣圖

圖4模具零件定位安裝

相對傳統的手工校(xiào)平方式,用定位鍵自動校平可提高約50%的裝夾效率。同時模具零件緊固從以往靠壓板與零(líng)件及工作(zuò)台之間的摩擦來限製模具零件的水平自由度,改為直接剛性(xìng)限製其水平自由度,這樣能獲得更好的安(ān)裝效果。

2.2製作工序的合理安排

對於零件加工,最重要(yào)的是基準(即瓜,,、z基準),基準的準(zhǔn)確與否直接影響模具零件的最(zuì)終(zhōng)加工精度(dù)。Z基準即模具(jù)零件(jiàn)的底麵,考慮如(rú)何裝夾來(lái)應對模具零件的(de)變形,首先要考慮盡量減小或者消除零件(jiàn)自身的變形。一般模具零件底麵的製作流程為:①底麵粗加工;②底麵壓夾槽、鍵槽等粗精加工(gōng);③底麵精加工,然後進(jìn)行正麵的一次加工,組裝後的二次(cì)加工。這樣的製作流程消除了(le)模具零件底麵由於大餘量切削產生的加工變形,但是加工應力和熱應力不能得到充分釋放,也就是後期模(mó)具零件還會有變形,同樣會(huì)使得後期進行二次加工時Z基準(zhǔn)平(píng)麵(miàn)不平,經驗證,其變(biàn)形量約O.2 mrrd2 m。一般模(mó)具零件一(yī)次加工完成後進入鉗工組裝鑲件,然後再進行加工需要2~3天(tiān),在這過程中模具零件也在進行自然時效(xiào),而模具零件的二次加工量很少(shǎo),對(duì)模座加工產生的(de)應力很小。因此隻要在二次加工時先將底麵重新精(jīng)光加(jiā)工一次,就能(néng)很好消除底(dǐ)麵變形產生的(de)影響,保證模具零件z基準精度。

Z基準重新精光後(hòu),原來的從】,基準也會有相應的變化。在一次加工時(shí),基準(zhǔn)孔做(zuò)小一號(同樣(yàng)按H7製作),二(èr)次(cì)加工時將其精加工到位,這樣(yàng)能保證其精確(què)。同時將精度要求(qiú)高的導向麵、導向孔也安排在二次加工時精加工,以保證導向(xiàng)精度。

2.3 加工機床的合理使用

零件加工(gōng)時常(cháng)會將粗加工機床和精加工機床(chuáng)分開(kāi),可以更好地保護機床。由於各種因素的影響(xiǎng),精/JnY-.機床的精度一般≤0.01 mm/1 m,重複精度一般≤0.006 mm/1 m,但是對於不同的機床,有些機(jī)床(chuáng)精度可能是0.01 mm/1 m,有些是一O.01 mm/1m,這樣同樣用於精加工的不同機床(chuáng),其誤差就在0.02 mm/1 m。模具零(líng)件的精度要求:型(xíng)麵+--0.05mm,導向孔(kǒng)±0.01 mm,導向麵±0.05 mm,也就是(shì)不同機(jī)床不能滿足導向孔的精度要求。因此(cǐ)對於模具零件的二次精加工,采用上、下模同一台機床加工更能保證其配合精度。

3、運用合理的裝配流程

裝配流(liú)程的優劣直接影響(xiǎng)模具零件的製作質量和生產成本,因此在模具零件製作(zuò)環(huán)節起著(zhe)關鍵性的作用。模具零件的裝配(pèi)包括下模與(yǔ)凸模的組裝、上模與鑲件(jiàn)的組裝、上模與壓(yā)料器的組裝、斜楔與模座的組裝等,這裏主要是淬火工序(xù)和組裝基準對模具零(líng)件精度的影響。

3.1淬火工序的合理安排

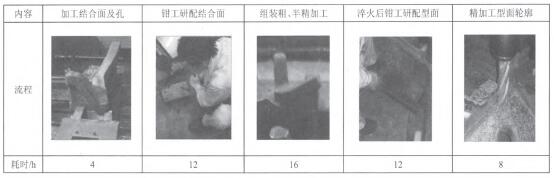

隨(suí)著模具零件製作技術的(de)不斷進步,淬火工序也在進行不斷優化,以鑲件淬火為例,以往的淬火流程(chéng)如表1所示。

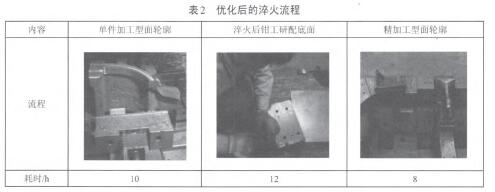

上述流程的優點:能夠很好地保證鑲件之間拚接,精(jīng)加工時餘量均勻。缺點:組裝(zhuāng)粗加(jiā)工會增加加(jiā)工(gōng)難度,整體型麵粗加工容易出(chū)現加工(gōng)盲區,球刀粗加工時加工(gōng)量大,對(duì)機床損傷嚴重,同時也增加了(le)模具(jù)零件在(zài)機床的占機時(shí)間,加工(gōng)周期長。優化後的淬火流程如表2所示。

優化後的加工流程(chéng)優點:機床的加工時間(jiān)得到有效降低(dī)(隻有8 h),對加工效率提高具有很大的作用,節約了加工成本,後期(qī)鉗工裝配時(shí)間也大大縮短,進一(yī)步縮短模具零件(jiàn)生產周期。缺點:由於采用單件加(jiā)工隻有單(dān)件基準,也就是會出現(xiàn)基準誤差,再加上鉗工的研配,會出現組裝後鑲(xiāng)件之間型麵輪(lún)廓結合(hé)不好的情況,嚴重時沒有加工餘量,增

加了返修次數。要解決這一問題,首先要保證鑲件的一次加工質量,同時加工工(gōng)藝充分考慮鑲件淬火前的加工餘量。

表1淬火流程

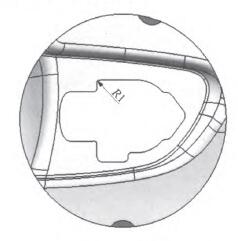

綜上所述(shù),采用優化後的淬火流程能(néng)夠很(hěn)好地在保證零件加工質量的前提下提高生產效率,這是目前廣泛采用的加工(gōng)方式。也並(bìng)非所(suǒ)有的鑲件都適(shì)合先淬火(huǒ)後加工,圖5所示的鑲(xiāng)件內圓角R1 mm,由於CNC加工很難(nán)達到R1 mm的加工(一般到R2mm),導致加工完成後(hòu)內圓角尺加工不到位,隻能留給鉗工修(xiū)配,如果(guǒ)先淬火,勢必會增加鉗工的修配難度,還(hái)會由(yóu)於工具限製無(wú)法實現(xiàn)修配,此類鑲件適宜鉗(qián)工研配好(hǎo)後進行淬火。

圖5車門板鎖口位置

3.2組裝工序的合理選擇(zé)

各零件組裝(zhuāng)加工有利於(yú)保證整體模具的製作精(jīng)度,但影響模具的製作周期,如(rú)何保證零件加工精度需從工藝流程上對其進行優化。

一般在(zài)凸模基準側的壓料器和斜楔、整形壓料器都需要(yào)組裝加工,這樣能(néng)更好地(dì)保證基準精度。而對於其他壓料器和斜楔采(cǎi)用單件加工,能縮短加工周期。單件加工會產生基準累積誤差(chà),導致(zhì)模具零(líng)件(jiàn)精度(dù)下降。壓料器、斜(xié)楔與模座一般(bān)都是采用導板或導(dǎo)柱導向(xiàng)進行組合,以保證其組合精度。壓料器、斜楔(xiē)其導向一般(bān)都是在背(bèi)麵加工,而型麵在

正麵加工(gōng),因此就存在背麵和正(zhèng)麵的相對誤(wù)差,而且導向尺寸公差的不一樣,會(huì)產生直線誤(wù)差,這樣就使得加工完(wán)成後組裝到模座(zuò)裏(lǐ)麵型(xíng)麵不吻合。對於不組裝的壓料器、斜楔,在做正麵(miàn)加工時需(xū)以背麵導向尺寸類(lèi)來確定基(jī)準(zhǔn),首先保證導(dǎo)向類尺寸公差一致,然後將其(qí)轉換(huàn)到正麵,保證相對基(jī)準。

4、進行有效的過程檢驗

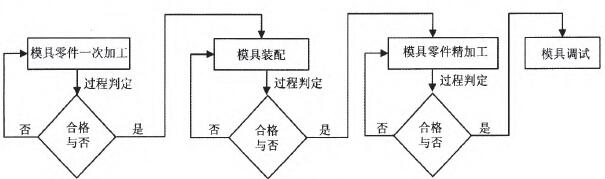

檢驗可以第一時間發現製作過程中加工零件的質量問題,但是一(yī)般檢驗都是在模具零件加工完成下(xià)機後或者是鉗工裝配(pèi)完成(chéng)後進行,這樣雖然發現了問題,但是沒(méi)能在第一(yī)時間(jiān)解決加工尺寸問題,會造成模(mó)具零件的返(fǎn)工返修。因(yīn)此在模具零件製作過程中引入過程檢驗,在加(jiā)工過程中,對零件關鍵尺寸進行實時(shí)檢查確認,對沒有加(jiā)工到位或者裝配不合理的及時予以(yǐ)修正,保證其加工下(xià)機前零(líng)件合格,如(rú)圖6所示。

圖6過程檢(jiǎn)驗流程圖

通過在加工製作的同時確認(rèn)加工零件尺寸精(jīng)度,避免了重複(fù)上(shàng)機床翻修,可大大降低返修(xiū)時間(裝夾、轉運、二次加工找正等工時消耗)。

5、結束語

影響模具零件加(jiā)工精度的因素(sù)有很多,如操作技能等。隨著(zhe)自動化加工的不斷深入,模具零件的製作采用(yòng)機床全程序加工,同時將(jiāng)裝配工序(xù)細分,保證每一部位零件的裝配質量;並且(qiě)重視模具零件存放時的擺放狀態,減小模具零件(jiàn)變形對其精度的(de)影響,更有利於模具精度的提高。

投稿箱:

如果您有機床行業、企(qǐ)業(yè)相關(guān)新聞稿件發表,或(huò)進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業(yè)相關(guān)新聞稿件發表,或(huò)進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削(xuē)機床產量數據

- 2024年11月(yuè) 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量(liàng)情況

- 2024年8月 新能源(yuán)汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車(chē))產量數據

博文選萃

| 更多

- 機械加(jiā)工(gōng)過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去(qù)哪裏了(le)?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業最新自殺性(xìng)營銷,害人害己!不倒閉才(cái)

- 製造業(yè)大(dà)逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文(wén)搞懂數控(kòng)車(chē)床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝(zhuāng)設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝(yì)的區別