CK61200車床的關(guān)鍵結構設計(jì)及其主軸有限元分(fèn)析

2017-2-16 來源:江蘇大學機械工程學院 作者:顧寄南,熊偉,陳功,劉家博

摘要:論文先簡要介(jiè)紹自行設計(jì)的CK61200係列(32t)重型數控車床的(de)關鍵(jiàn)結構,包括雙刀架及其控製係統(tǒng)和主軸,然後以該車床主(zhǔ)軸為重點研究對象,在(zài)考慮(lǜ)加(jiā)工工件自身(shēn)重力的工況下,基於有限元理論。運用ANSYS Workbench軟件對其進行靜態、模(mó)態分析。在產品設計階段,分析得出主(zhǔ)軸的最大變(biàn)形和最大應力,以此可以(yǐ)判斷剛度是否足夠;分析得出其固有頻率和振(zhèn)型,以此可以(yǐ)避開共振區域。而上述求(qiú)得的主軸動靜(jìng)態參數均在合理(lǐ)範圍內(nèi),驗證了主軸設計的合理性,為後續進行機床的整機有(yǒu)限元分析及優化設計奠定基礎。

關鍵詞:CK61200車床;關(guān)鍵結構;有限元分析

0.引言

數控機床的(de)高速化和高精密化是其主要發展趨(qū)勢之一。而主軸係統是數(shù)控機床的關鍵(jiàn)部件,其靜態、動態性能的好壞直接影響到機床的最終加工質量和切削效率(lǜ)。隨著機床加工速度和精度的不斷提高,對其主軸部件也提(tí)出了更高的設(shè)計和加(jiā)工製造要求。因此,國內外眾多研究機構和科研院所對主軸部件的動靜態特性展開了廣泛、深入的研究。

現階段對(duì)機床主軸的結構力學分(fèn)析研究主要有以下(xià)兩點不足(zú)之處:①將主軸孤立的進行分(fèn)析,很少考慮在(zài)加工過程中,加工(gōng)工件自身的重力對主軸的影響。這(zhè)種分析方法隻適用於小型機床(chuáng)。但是(shì)對於本(běn)研究中的重型(xíng)機(jī)床而言,由於加工工件本身的質量很大,對主軸性能的影響也非常大,故工件自身重力(lì)不(bú)能忽略。②多利用經驗(yàn)公式對主軸進行計(jì)算,其結果精度難以(yǐ)保證。而有限元法具有很多傳統方法無法比(bǐ)擬的優點,如精度高,適應性強以及計算格式規範等,尤其在分析大型複雜零部件時,優勢更加明(míng)顯。利用有限元法可以進行靜力學分析(xī)和模態分析,如(rú)果能夠很好的(de)簡化處理幾何(hé)模型(xíng),選擇合適的單元類型,以及(jí)控製好邊界條件,那(nà)麽計算效(xiào)率及結果精(jīng)度都會大(dà)大地提剮引。

1.機床的關鍵結構設計

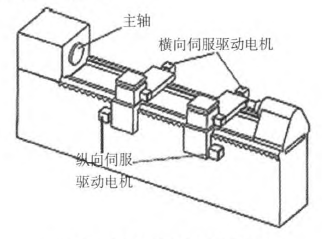

圖1為自行設計的CK61200雙刀架臥式重型數控車床的結(jié)構簡圖,該車床的總質量約(yuē)150t,其加工工件(jiàn)的最大質量可達60t,最大(dà)加工工件長度(dù)為6m,按照(zhào)係譜的規定,最大長度可增加(jiā)到8m,10m,14m三種規格。主要用來對不同材料(liào)的大直徑軸類零件、盤狀和圓筒形零件進行高速車外圓、切槽、切斷、端麵、鏜孔等半精加工和精加(jiā)工,也可用於大型軋輥類零件(jiàn)的(de)高速加工。兩個數控(kòng)刀架分別安裝在兩個滑板上,縱向(xiàng)(z軸)滑板和橫向(x軸)滑板。在伺服電機的(de)驅動下,橫向滑板(bǎn)分別由兩個滾珠絲杠帶動,縱向滑板(bǎn)則由齒(chǐ)輪齒條傳動。兩個刀架均為四工(gōng)位(wèi)自動回轉刀架,位於(yú)主軸的同一側,可同時進行2軸或4軸(zhóu)聯動加工。

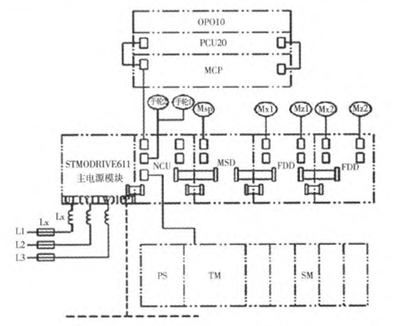

與普通機床相比,雙刀架(jià)數控機(jī)床(chuáng)可多(duō)刀同時(shí)加工,能極大(dà)的提高工作效率(lǜ),但是,目前雙刀架數控機床仍(réng)沒有得到廣泛的應用,其中一個主(zhǔ)要的原因(yīn)是傳統的雙刀(dāo)架(jià)數控機床大多采用兩(liǎng)個獨立(lì)的控製係統”J,由於兩個(gè)刀架的數據和加工狀態相互獨(dú)立(lì),不能及時交換,因而兩刀不能進行相互協調,零件的加工(gōng)精度很難得到保證,也容易引起加工故障。本機床(chuáng)采用西門子840D雙(shuāng)通道、雙方式組控製係統,雙刀架係統連接簡圖如圖2所示。該(gāi)係統配置了(le)一個主軸模塊MSD和兩個(gè)雙軸驅(qū)動模塊FDD。每個刀架分別配置了一個手持單元,兩(liǎng)個伺服電機,共用一(yī)個OP010、一個PCU20和一個操作麵板MCP。PLC為該係統自帶的$7-300。通道1(第一方式組)包括:車床主軸SP、左刀架坐標軸Xl和Z1;通道2(第二方式組)包(bāo)括(kuò):車床主軸sP、右刀架坐標軸胞和z2。由於(yú)共用一個(gè)係統。上述問題得到了(le)很好的解決,兩個(gè)刀架可以相互協調(diào)加工,極大的提高了(le)加工的效率和精確性。另外,由於(yú)采用了統一的標準,使得編(biān)程和操作更為簡潔方便。此外,為了(le)保證該雙刀架(jià)機床的安全可靠性,還(hái)設置了硬限位(數控機床的硬件限位)和(hé)軟限(xiàn)位(依據(jù)機(jī)床(chuáng)數據(jù)限定)雙重安全保護措施舊1。

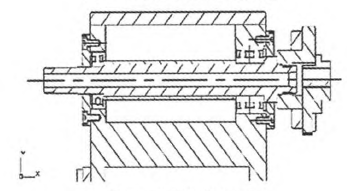

CK61200機床主軸係統的結構如圖3所示。主軸部(bù)件可實現分段無級變速(sù),設計的轉速範圍:500—10000r/min。該機床主軸采用雙支撐結構,均采用NSK高精度陶瓷球(qiú)軸承。主軸前支撐采用雙圓柱(zhù)滾子軸承來承受徑向力,可以提高機(jī)床主軸徑向剛度(dù)及主(zhǔ)軸的回轉精度,同時還采用了背靠背安裝的(de)角接觸球軸承來承受主軸的軸向力以及(jí)降低主軸軸向竄(cuàn)動量,提高軸向剛度;後支撐選用帶內錐孔的圓柱滾子(zǐ)軸承來承受主軸徑(jìng)向力。

圖1 CK61200車床結構簡圖

圖2雙(shuāng)刀架係統連接簡圖

圖3主軸結構簡圖

2.主軸所受載荷分析與計算

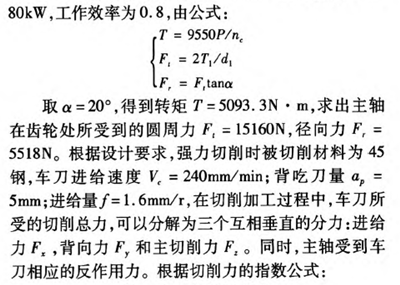

在加工過程中,主軸在(zài)低速傳動全功(gōng)率的時候力學性能最差,傳遞全功率的最低轉速稱為計算(suàn)轉速_7l。為分析主軸的最大變形和應力,現(xiàn)計算在低速重載工況下的受力參數。電動機通過一係列的齒輪傳動將動力傳到主軸,帶動其轉動。查閱相關技術資料後可知,CK61200機床計算轉速/7,。=150r/min電動(dòng)機功率P=

3.主(zhǔ)軸有限元模型(xíng)的建立和邊界條件的(de)設定

現以該車(chē)床主軸為分析對象,采用三維實體造(zào)型軟件SolidWorks和有限元分析軟件ANSYS Workbench分別完成主軸有(yǒu)限元模型的建立(lì)和邊界條件的設定。先在SolidWorks中建立主軸的三維實體模型然後導入到ANSYS Workbench中,選用solid45單元類型,自由網格劃分完成對主軸(zhóu)三維模型的網格劃分,如圖4所示。材料選擇45鋼,其材料屬性:彈性模量2.09E+11N/m2,泊鬆比0.269.密度7.89E+03kg/m3.網格

劃分結(jié)束後,對主軸施加(jiā)約束以及載荷。根據工(gōng)況,在前(qián)支撐的節點上施加圓柱(zhù)麵約束(shù)限製菇,Y和z方(fāng) 向上的平移,在後支撐上約束Y和z方向上的平移,由此位移約束(shù)施加完畢.齒輪和主軸連接傳(chuán)動部分的節(jiē)點加載(zǎi)E和F,,主軸前端(duān)部施加切(qiē)削力(lì)。根據機床設(shè)計(jì)參數,能(néng)加(jiā)工的工件最大質量為60t,根據此工況,在主軸的右端中心部位加載一個集中力,大小為最大工件重力的一半。這樣整個主軸的載荷設置結束。

4.主軸靜力學分析

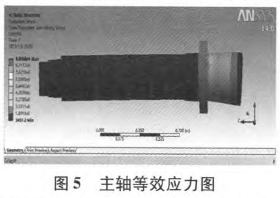

主軸的靜力分析主要包(bāo)括(kuò)強度和剛度的計算。對主軸進行靜(jìng)力學分析後,得到(dào)了其應力圖和變形圖。主軸的應力雲圖如圖5所示,它反映了主軸上各個單

元(yuán)的受(shòu)力情況。從(cóng)圖中可以看出,主軸上的最(zuì)大應力為9.8x106Pa,小於(yú)材料45鋼的(de)許用應 力(lì),最大應力出現在 主軸與軸肩端麵相 交的截麵上,此處(chù)受力最大。主軸的變形圖如圖6所示,它反映了(le)主(zhǔ)軸(zhóu)受力後的變(biàn)形情況。從圖中可以看出,最大變形量為1.247×10~mm,最大變形處位於右端端麵處。

根(gēn)據上述分析(xī)得(dé)出的結果,主軸上受到的最大應力要小於45鋼材料的許用應力;主軸的最大變形量為1.247×10一mm,也小於機床設計手(shǒu)冊推薦的值,由此可以判斷機床主軸的強度和剛度是滿足工作(zuò)要求的(de)。

5.主軸(zhóu)模態分析

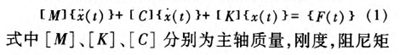

根據(jù)有限(xiàn)元理論,主軸的動力學方程如下:

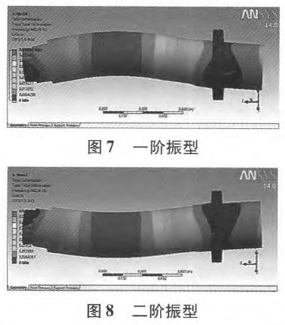

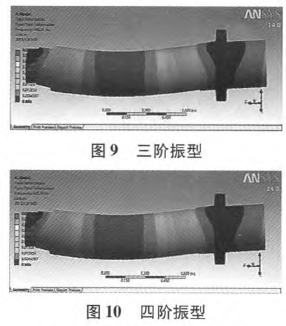

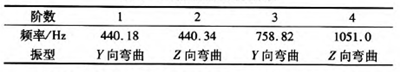

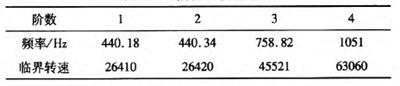

結構的振動可以視為各階振型的線性疊加,而低階(jiē)振(zhèn)型比高階振型對結構的(de)振動影響大,低階(jiē)振型對結構(gòu)的(de)動態特性起決定作用,結(jié)構(gòu)的振動(dòng)特性分析(xī)通常取前5階¨1|,對主(zhǔ)軸進行模態分析後,得到了其(qí)前4階模態分析結果,見圖7~圖10和表(biǎo)1。

表1主(zhǔ)軸模態分(fèn)析結果(guǒ)

表2主軸各階臨界轉速

主軸的最高(gāo)工作轉速為10000 r/min,遠遠小於臨界轉速(sù)。因此該主軸設計合理,能有效地避開共振區域,保證(zhèng)主軸的加工精度。

6.結論

雙刀架數控機床可多刀(dāo)同時(shí)加工,能極大的提(tí)高工作效率(lǜ),本機床采用的西門子840D雙通道、雙方式組控製係統,由於共用一個(gè)係統,很好(hǎo)地解決了兩個刀架協調(diào)加工(gōng)地難(nán)題,極大的提高了加工的效(xiào)率和(hé)精確性,另外,由於采用了統一的標準,使得編(biān)程和操作更為簡(jiǎn)潔方便。此外,為了保證該雙刀架機床工作時的安全可靠性,還設置了硬限位和軟限位雙重安全(quán)保護措施。以車床主軸(zhóu)為重(chóng)點研(yán)究對象,利用ANSYS Work—bench有限元分析軟件建立了主軸模型,對其進行了靜力(lì)分析和模(mó)態分析(xī),在考慮工件重力的工況下(xià),得到更精確的分析結果。驗(yàn)證(zhèng)了主軸設計的合理性,在設計階段就對機床的(de)性能作出預(yù)判,縮短產品的研發周期,提高效(xiào)率,節省成本,增加企業的市場競爭力。同時該機整機有(yǒu)限元分析及優化設計奠定了基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業(yè)界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬(shǔ)切削機床產(chǎn)量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月(yuè) 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據

- 2024年9月(yuè) 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據

博文選萃

| 更多