PCD 刀具車削鋁(lǚ)合金表麵粗糙度的研究

2016-10-27 來源:陽江職業技術學院(yuàn) 深圳信息職業技(jì)術學院 作者(zhě):喬龍陽 劉白

摘 要:影響(xiǎng)PCD 刀具車削鋁合金表麵粗糙度的主要因素是切削速度、進給量、背吃刀量。以黃金分(fèn)割法設計了實驗方案,優選(xuǎn)了三因素的水平(píng)範圍(wéi),用等距法設置了水平值。實(shí)驗結果表明,對工件車削表麵粗糙度影響最大的因素是進給量,次之是切削深度,切削速度(dù)的影響最小。通過正交實驗(yàn)法驗證了上述實驗數據並篩選了含優區間,獲(huò)得了(le)本工藝(yì)的最佳切削參數。

關鍵詞(cí):PCD 刀具;車削;鋁(lǚ)合金;黃金分割法(fǎ);表麵粗糙度

0. 引言

為滿足使(shǐ)用性能、外形(xíng)美觀等要求,5052 鋁合金產品的表麵粗糙度需達到(dào)Ra0.4 以上的技術要求。但是,傳統加工普遍采用硬質合金刀具低速車削加工,切屑容易與刀具發生“膠焊”或粘連,形成積屑瘤,加工(gōng)質量差、生產效率非常低[1-2] 。

PCD 刀具材料硬度高、導熱性好、摩擦係數小,使得切屑變形和切削力降(jiàng)低、刀具磨(mó)損緩慢、切(qiē)削過程更為穩定,有利於降低表麵粗糙度(dù)[3-5] ,高速車削[6] 時零件表(biǎo)麵可達到鏡麵效果,是目(mù)前車(chē)削鋁合金(jīn)理想的刀具材(cái)料。不足之處是針對5052 鋁合金的研究,大多是麵(miàn)向其生產工藝[7] 、焊接組織和性能[8-9] 等方麵的研究,而針對其車削加工性能(néng)的(de)實(shí)驗研究(jiū)很少,因此開展PCD 刀具(jù)車削鋁(lǚ)合金表麵粗糙度的研究,對於提高這類材料(liào)產品質量和生產效率有著現實的意義。

鋁合金車削性能相關的實驗研究,大多(duō)采(cǎi)用正交實驗或單因素實驗等方(fāng)法,這些方(fāng)法存在實驗次(cì)數多、實驗精度不高(gāo)的缺點。現以黃(huáng)金(jīn)分割法優選影響5052 鋁合金表麵粗糙度的切削參數因素(sù)水平範圍,以等距(jù)法確定因素(sù)水平值,以正交實驗篩選驗證,得出影響表麵(miàn)粗糙度的(de)主要(yào)因素,確定臨界區域,以黃金分(fèn)割法為單因(yīn)素考察方法,確定PCD 刀具車削5052 鋁合(hé)金表麵粗糙度的最佳(jiā)工藝條件。

1. 黃金分割法實驗原(yuán)理

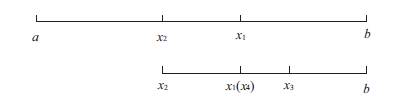

黃金分割法是(shì)通過逐步縮小搜索區間,來求得一元函數極值點近似值的一種方法,又稱為0.618 法。黃(huáng)金分割法實(shí)驗點選取,如圖1 所(suǒ)示,實驗範(fàn)圍[a,b] ,將第一個實驗點x1安排在實驗範圍內的0.618 處(距左端點a),即x1 =a+(b-a)×0.618,得到實驗結果f(x1 );再在x1的對稱點x2 ,即x2 = a+(b -a) ×0. 382,得到實驗結(jié)果f(x2 ),且f(x) 值越大,效果越(yuè)好。若f(x1 ) >f(x2 ),即f(x1 )比f(x2 )好,則根據“留好去壞”的原則,去掉實驗範圍[a,x2 ] 部分,在[x2 ,b] 內繼續實驗。以後每(měi)次取(qǔ)一個(gè)試點,比(bǐ)較2 個結果,去壞留好,進一步縮小範圍,進一步做實驗。

圖1 黃金分割法實驗點提取示意圖(tú)

在生產實踐和科學實驗中(zhōng),應用黃金分割法(fǎ)單因素實驗可以有效減少(shǎo)實驗次數,去掉“劣”點部分(fèn),保留“優”點部分,快速逼近真實值,並得到更為精(jīng)準的實驗(yàn)數據。

2. 實驗條件

實驗材料:5052 鋁合金,規格為(wéi)Φ60 mm×55 mm 的鋁合金管,壁(bì)厚(hòu)4 mm,采用專用向心結構夾具裝夾定位。

刀(dāo)具材(cái)料:三菱公(gōng)司PCD

材質MD220。

實驗機床:XKNC-50G 精密數控車床,主軸最大轉速6 000 r/ min。

實驗儀器:JB-3C 粗糙度測試儀,分辨率0.001 μm,Ra 值測量範圍(wéi)0.001-10 μm。

車削環境:濕式車削,采(cǎi)用煤油作為切削液。

評價方法:取輪廓算術偏差Ra作為評價參數,測量(liàng)時取(qǔ)樣長度為1 mm,評定長度為5 mm。

3. 實驗方法

為了獲得較好的實驗效(xiào)果,對(duì)影(yǐng)響表麵粗糙度較大的切削參數三因素切削(xuē)速度(dù)、進給量和背吃刀量,開展黃金分(fèn)割法(fǎ)優選實驗,逐步縮小(xiǎo)實驗範圍(wéi),直至取得最佳的實驗數據。

3.1 黃金分(fèn)割法優選實驗

1) 利用黃金分割法(fǎ)確定進給量的水平範圍

依據王洪祥等[10] 金剛石車削(xuē)表麵微觀形貌形(xíng)成機(jī)理的研究,認為表麵粗(cū)糙度值與進給量和刀尖圓弧半(bàn)徑存在如下關係:

依據(jù)此經驗公式,選取進給量實驗範圍[0.02,0.20]、背吃(chī)刀量0.3 mm、切削速度600 m/ min。按黃金(jīn)分割法實驗(yàn)點的(de)提取(qǔ)步驟,在[0.02,0.20]的0.618 處取值,選取第1 實驗點為:

P1 =0.02+0.618(0.20-0.02)= 0.131 2

第2 實驗點為:

P2 =0.02+0.382(0.20-0.02)= 0.088 7

實驗測得P2的表麵(miàn)粗糙度值Ra1.375 μm 優於P1 的表麵粗糙度(dù)值Ra1.841 μm,則舍棄不包(bāo)括P1 點的以(yǐ)外部分,在留下部分再找出P2的對稱點P3。

第3 實驗點為:

P3 =0.02+0.382(0.131 2-0.02)= 0.062 5

實驗測得P3的表(biǎo)麵粗糙度值Ra0.843 μm 好於P2 的表麵粗糙度值Ra1.275 μm,則舍棄不包括P2 點的以外部分,在留下的部分中(zhōng)找到P3的對稱點。

第4 實(shí)驗點(diǎn)為:

P4 =0.02+0.382(0.088 7-0.02)= 0.046 2

實(shí)驗測得的P4的表麵粗糙度值Ra0.495 μm 好於P3的表麵粗糙度值Ra0.843 μm,則舍棄不包括P3 的以外部分,在留下的部分中找到P4的對稱點。

P5 =0.02+0.382(0.062 5-0.02)= 0.036 2

實驗測得的P5的(de)表麵粗糙度值Ra0.371 μm 好於P4的表麵粗糙度(dù)值Ra0.495 μm,則舍棄不包括P4 的以外部分。

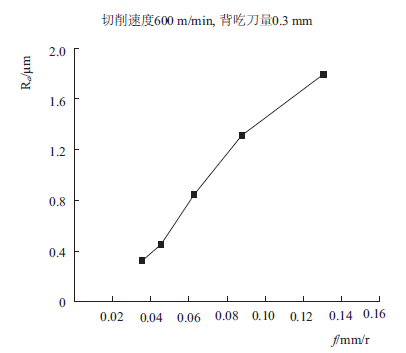

進給量對表麵粗糙度的影響,如圖2 所示。隨著進給量的增(zēng)大,工件表(biǎo)麵粗糙度值(zhí)顯著增大。實驗點所在實(shí)驗範圍包括含優點(diǎn),則實驗(yàn)結束,優(yōu)選實驗範(fàn)圍為[0.02,0.046] 。

圖2 進給量對表麵粗糙度的影響

2) 利用黃金分(fèn)割法確定切削速度的水(shuǐ)平範圍

選取切削速度實驗範圍[500,1 000]、背吃刀量0.3 mm、進給量(liàng)0.1 mm/ r。按黃金分割法實驗點的提取步驟,在(zài)[500,1000]的0.618 處取值,選(xuǎn)取第1 實驗點(diǎn)為:

P1 =500+0.618(1 000-500)= 809

第2 實驗點為:

P2 =500+0.382(1 000-500)= 691

實驗測得P1的表麵(miàn)粗糙度值Ra1.241 μm 優於P2 的表(biǎo)麵粗(cū)糙度(dù)值Ra1.375 μm,則舍棄不包括P2 點的(de)以外部分,在留下部(bù)分再找出P1的對稱點(diǎn)P3。

第3 實驗點(diǎn)為:

P3 =691+0.618(1 000-691)= 882

實驗測得P3的表麵粗糙度值Ra1.233 μm 好於P1 的表麵粗糙度值Ra1.241 μm,則舍棄不包(bāo)括P1 點的以外部分。

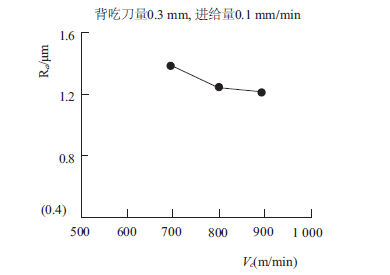

切削速度對表麵粗糙度(dù)的影響,如圖3 所示。隨著切削速度的增大,工件表麵粗糙度值逐漸減小,在切削速度達到800 m/ min 以(yǐ)上值後,對表(biǎo)麵粗糙度的影響降低,表麵粗(cū)糙度值趨於穩定。因此,實驗結束,優選範圍為[809,1 000] 。

圖(tú)3 切削速度(dù)對表麵粗糙度的影響

3) 利用黃金分割法確定背(bèi)吃刀量(liàng)的水平範圍

選取背吃刀量實驗範圍[0.05,1.0]、進給量0.1 mm/ r、切削速度(dù)600 m/ min。按黃金分割法實驗點的(de)提取步驟(zhòu),在[0.05,1.0]的0.618 處(chù)取值,選取第1 實驗點(diǎn)為(wéi):

P1 =0.05+0.618(1.0-0.05)= 0.637 1

第2 實驗點為:

P2 =0.05+0.382(1.0-0.05)= 0.412 9

實驗測得P2的表麵粗糙度值Ra1.415 μm 優於P1 的表麵粗糙度值Ra1.554 μm,則舍棄不包括(kuò)P1 點的以外部分,在留下部分再找出P2的對稱點P3。

第3 實驗點為:

P3 =0.05+0.382(0.637 1-0.05)= 0.274 3

實驗測得(dé)P3的表麵粗糙(cāo)度值Ra1.293 μm 好於P2 的表麵(miàn)粗糙度值Ra1.415 μm,則舍棄不包括P2 點的以外部分,在留下的部分中找到P3的對稱點(diǎn)。

第4 實驗點為:

P4 =0.05+0.382(0.412 9-0.05)= 0.188 6

實驗(yàn)測(cè)得的P4的表麵粗糙度值Ra1.271 μm 好於P3的表麵粗糙度值Ra1.293 μm,則舍棄不包括P3 的以外部分,在留下的部(bù)分中找(zhǎo)到P4的對稱(chēng)點。

P5 =0.05+0.382(0.274 3-0.05)= 0.135 7

實驗測得的P4的表(biǎo)麵粗糙度值Ra1.271 μm 好於(yú)P5的表麵粗糙度值Ra1.280 μm,則舍棄不包括(kuò)P5 的以外部分。

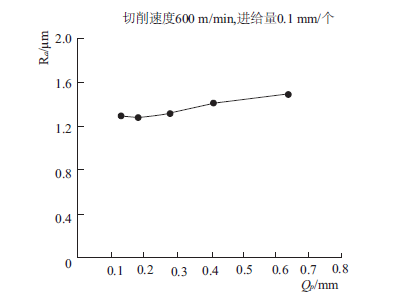

背吃刀量對表麵粗糙度的影(yǐng)響,如圖4 所示。隨著切削深度的增大,工件表麵粗(cū)糙度值逐漸增大,增大趨勢不明顯(xiǎn);但在(zài)切削深度小於0.1 mm 時,測得工件表麵粗糙度又趨(qū)於反方向細微增(zēng)大。實驗(yàn)結束, 優選範圍(wéi)為[0.135 7,0.274 3] 。

圖(tú)4 背吃刀量對表麵粗糙度的影響

3.2 等距法確(què)定因素(sù)水平值

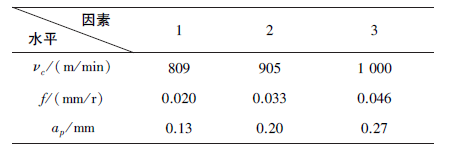

依據等距法,切削速度範圍[809,1 000] ,因素水(shuǐ)平值為809、905、1 000;進給量範圍[0.02,0.046] ,因素水平值為0.02、0.033、0.046;背(bèi)吃刀量範圍[0.13,0.27] ,因素水平值為0.13、0.20、0.27。

3.3 正交實驗

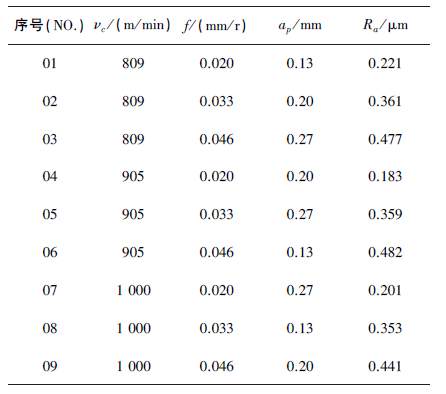

采用三因素三水平L9(33)組合切削參數,3 個因素分別是:切削速(sù)度νc 、進(jìn)給量f 和背吃(chī)刀量ap ,以工(gōng)件表麵粗糙(cāo)度作為質量(liàng)特(tè)征,評(píng)價切削參數的(de)優劣。正交實驗的因(yīn)素水平表見表1。

表1 正交實驗因素水平表

t 正交實驗方(fāng)案與結果見表2。

表2 正交實驗方案及結果

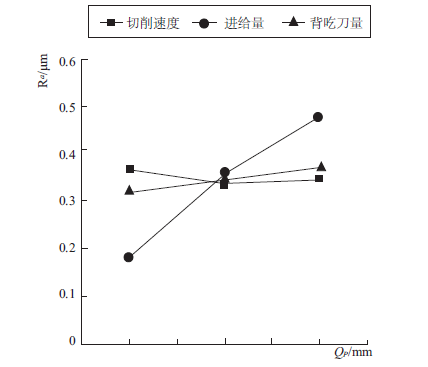

由實驗(yàn)數據分析,對工(gōng)件表(biǎo)麵粗糙度影(yǐng)響(xiǎng)最大的因素是進給量,次之是(shì)切削深度,切(qiē)削速度的影響(xiǎng)最小。如圖5 所示,切削參數對表麵粗糙度的(de)影(yǐng)響驗證,隨著切削(xuē)速度的增大,工件表麵粗糙度值逐(zhú)漸減(jiǎn)小;隨著切削深度的增大,工件表麵(miàn)粗糙度(dù)值逐漸增大;隨著進給量的增大,工(gōng)件表麵粗糙度值顯著增大。工件(jiàn)表麵二次元成(chéng)像微觀機理顯示,隨進給量的增大,走刀間距變大,工件表麵上紋路清晰(xī),是造成工件表麵粗糙度值變(biàn)大的(de)主要因素。

圖(tú)5 切削參數(shù)對表麵粗糙度的影響

正交實驗驗證:在穩(wěn)定的高速車(chē)削環境下,切削速度與切削深度(dù)對表(biǎo)麵粗糙度值(zhí)影(yǐng)響較小,進給量是造成工件表麵(miàn)粗糙度值變大的主要(yào)因素。提取進(jìn)給量的含優區間為[0.033,0.046]。

3.4 黃金分割法單(dān)因素實驗

選取進給量實驗範圍[0. 033,0. 046]、背(bèi)吃刀量0.2 mm、切削速(sù)度900 m/ min。按(àn)黃金分割法實驗點的提取步(bù)驟,在[0.033,0.046]的0.618 處取值,選取第1 實驗點為(wéi):

P1 =0.033+0.618(0.046-0.033)= 0.041

第2 實驗點為:

P2 =0.033+0.382(0.046-0.033)= 0.038

實驗P1 的表麵粗糙度(dù)值Ra0.391 μm,P2 的表麵粗糙度值(zhí)Ra0.387 μm,則P1 測得(dé)的是最優實驗值。實驗結束,進給量取值為0.041 mm/ r。

4. 結語

在穩定的高速車削(xuē)環境下,切削(xuē)速度與切削深度對表麵粗(cū)糙度值影響較小,進給量是影響工件表麵粗糙度值變化的主要因素。PCD 刀(dāo)具車削5052 鋁合金表麵粗糙度達到Ra0. 4 技術(shù)要求(qiú)的最佳(jiā)工藝參數是: 進給量(liàng)0.041 mm/ r、背吃(chī)刀量0.2 mm、切削速度(dù)900 m/ min。黃金(jīn)分割法應用於鋁合金車削表(biǎo)麵(miàn)質量的實驗研究(jiū),拓寬了實驗方法,有效地減(jiǎn)少(shǎo)了實驗次數,提高了實驗(yàn)精(jīng)度(dù)。所獲得的實驗數據為這類材料高精度、高(gāo)效率車削加工提供了可靠(kào)的(de)理論依據。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信(xìn)息(xī)

業界(jiè)視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能(néng)源汽(qì)車(chē)銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年(nián)10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車(chē))產量數據

博文選萃

| 更多