摘要(yào):對臥式車床進行改造(zào),裝上鏜孔裝置,並在車床主軸孔中裝上鏜刀杆,將(jiāng)臥式(shì)車床改造為鏜孔專用鏜床,不(bú)僅擴大了車床的使用範圍,保證了工件(jiàn)的加工精度要求,並且較好(hǎo)地解決(jué)了(le)生產(chǎn)中的技(jì)術難題,取得了良好的經濟效益。

隨著現在(zài)工業的迅速發展,機械產(chǎn)品的結構(gòu)、形狀和材料不斷地發生變化,產品的加工(gōng)精度也不斷地提高,要求機床設備要具有較高的(de)靈活性和通(tōng)用性(xìng),以適(shì)應生產對象的頻繁變化的需要。傳統的加工工藝是在將工件裝夾在鏜床上,工件不動,在鏜床鏜刀杆上裝上鏜刀,鏜刀旋轉並軸向進給進行加工,但這樣生產效率低,生產成品高,為(wéi)了解

決以上問題,通過對CW61125車床部分進行改造,將CW61125車床改為鏜深孔專用車床,同時改進了加工工藝,將鏜床(chuáng)鏜孔改為車床鏜孔。

1. 機床的基本結構和組成部件

在車床基礎(chǔ)上(shàng)增加相應部件,以便達到鏜(táng)孔、擴孔和滾壓的(de)目的(de)。在加工時,被加工的工件旋轉,刀具(jù)完成進給,鏜(táng)孔時切(qiē)削液經鏜杆尾端(duān)(鑽杆箱主軸尾部)進入鏜(táng)杆(gǎn)內(nèi)孔、到達刀具切削區,潤滑、冷卻切削區,裹帶切屑(xiè)在工件的床(chuáng)頭端經排(pái)屑鬥流入切屑箱。粗鏜時,孔徑精度I T8-10,表麵粗糙度值Ra=3.2~6.3m。精鏜時,孔徑精度IT7-9,表麵粗糙度值Ra=1.6~3.2m。機床的主要組成部分如下:

(1) 床體部分。借用原CW61125車床床體,後端可接長床體,導軌(guǐ)麵中頻淬火,整體通磨。

(2)床(chuáng)頭箱部分。借(jiè)用(yòng)原CW61125車床床頭箱,齒輪、軸承檢(jiǎn)修,換件另計。

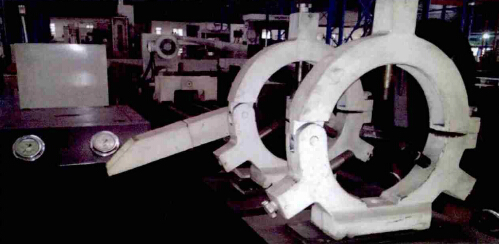

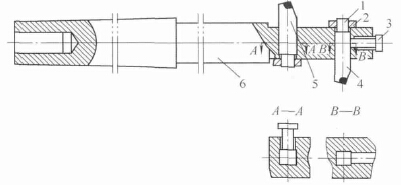

(3)鏜頭支架。采(cǎi)用兩個下半瓦結構,通過(guò)支撐套(tào)支撐鏜(táng)杆(gǎn),正前麵有按鈕板及儀表(biǎo),幾乎包含了機床(chuáng)的所有運動的控製按鈕,因此,鏜頭支架(jià)也是(shì)機床的操作(zuò)中心。機(jī)動快速裝置帶動鏜頭支架沿(yán)床體前後進給。如圖1所示為鏜刀杆裝(zhuāng)配示意圖。刀杆上裝兩把可調鏜刀,圖中鏜刀4用(yòng)於將工件上的孔粗鏜,精鏜刀5用於將工件上的孔精(jīng)鏜,保證工件

一次進(jìn)給能進行粗、細加工。加工時,主軸帶動鏜刀轉動,工件橫(héng)向固(gù)定不發生變(biàn)動(dòng),由車(chē)床托(tuō)板沿縱向左移動,完成工件(jiàn)內(nèi)孔粗、精加工。完成後,沿縱向向右退刀。

(4)拖板部分。鏜(táng)杆固定架固定(dìng)在拖板上,是通過鎖緊(jǐn)套的方式與鏜杆聯接。當進給時,進給箱傳出(chū)動力以帶動絲杠,並使絲杠開始旋轉,旋轉的絲杠使杠上螺母(mǔ)沿軸向運動,軸向移動的螺母帶動拖板,達到拖板(bǎn)進給的目的。當(dāng)拖板(bǎn)快速運動時,拖板後(hòu)麵的快速電動機驅動蝸(wō)輪付,帶動(dòng)螺母旋轉(zhuǎn),帶動拖板快速移動(dòng)。當手動時,推上手輪中心的推杆使兩個m2×17mm齒輪齧合,轉動手輪驅(qū)動蝸輪付,帶動(dòng)螺母旋(xuán)轉,使拖板作軸向移動。手動和快速運動有微動(dòng)開關互鎖(suǒ)。

圖1 鏜刀杆裝配示意圖

1.M10螺釘(dìng) 2.M10螺母(焊在(zài)刀杆頭部扁方處) 3.螺栓(shuān) 4.粗鏜刀 5.精鏜刀 6.刀杆

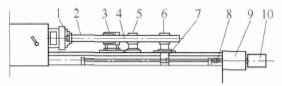

圖2 鏜刀進給裝置示意圖

1.鏜刀組合(hé)件 2.管件 3.綬油支撐架 4.鏜杆5.鏜杆支承架 6.鏜杆固定(dìng)支架 7.絲(sī)母箱8.離合器 9.減速機 10.電動機

(5)鏜刀杆的(de)支架。鏜刀杆的支架分為上下(xià)兩個半瓦的結構,這樣的目的在於方便了鏜刀杆的更新和替換。鏜刀杆支架的(de)作用在於輔助支承鏜杆。對於細長的鏜杆, 需適當增加支架數量,它沿床身導軌移(yí)動是靠拖板(bǎn)帶動,也可以通過手動(dòng)裝置帶動。

鏜刀的進給通過支架(jià)來實現,在床身中間部位安裝著(zhe)進給絲杠, 絲杠是(shì)由多節組合(hé)而成的,兩(liǎng)端由支架來支承,床(chuáng)身前麵裝有齒(chǐ)條,並與(yǔ)手動(dòng)裝置的齒輪齧(niè)合,供移動(dòng)中心架和鏜杆支架用(見(jiàn)圖2)。

(6)進給(gěi)係統。進給箱安裝在床身的尾端,進給絲(sī)杠安裝在導軌之間的凹槽內。由交流伺服(fú)電動機驅(qū)動,絲杠可得到0.5~60r/min的無級調速,拖板得到5~600mm/min的速度。

(7)中心架、工件托架。借用原車床中心架、工件托架。

(8)切削液供應係統。切削液供應係統在機床的後(hòu)麵,主要的組成(chéng)部分有油箱、輸(shū)油管、儲(chǔ)屑箱及泵站(zhàn)等(děng)。切削液的主要作(zuò)用有兩點,第(dì)一點是冷卻的作用(yòng),第二點是清除切屑排往(wǎng)儲屑箱和油箱。冷卻係統的液壓是由1個電動機帶著1個齒(chǐ)輪泵組成,可提供300L/min的流量,具有冷卻過濾(lǜ)功能。

(9)排屑鬥。增加專(zhuān)用的排屑鬥,可把(bǎ)切屑(xiè)和切削液自動排入切屑箱內,防止切削液(yè)的飛濺。

(10) 電氣部分的控製係統。主要有電(diàn)氣控製係統、電氣控製櫃(guì)及驅動(dòng)裝置等。

2. 機床的基本(běn)技術參數

(1) 鏜孔最大直徑:500mm;中心(xīn)高度(從平導軌至主(zhǔ)軸中(zhōng)心):同原機床;最大加工工件長度:4 000㎜;主電動機功率:與原車床相同;進給(gěi)電動機(jī)功率:5kW;機床主軸級數、轉(zhuǎn)速:與原車床相同;拖板電動機:5kW、N=2 880r/min;進給速度範圍(wéi):0~600mm/min;拖板快(kuài)速移動速度:2.8m/min;冷卻泵電動機:5kW、N=960r/min;冷卻係統額定壓力:0.36MPa;冷卻係統流(liú)量:200L/min。

(2)粗鏜時,孔徑精度:IT8-10,表麵粗糙度值:Ra=3.2~6 . 3 m;精鏜時,孔徑精度:IT7-9,表麵粗糙度值:Ra=1.6~3.2m。

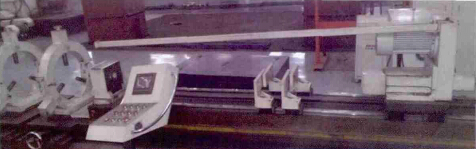

(3)進(jìn)給速度(dù):根據加工的(de)具體情況而確(què)定,一般在10~60mm/min;切削速度:一般是根據材料的(de)硬度、刀具設計(jì)的結構及被加工工件的材質確定,一般在60~90m/min。加工現場如圖3所(suǒ)示。

圖3 加工現場

3. 結語

該設備通過改裝後(hòu)更加簡單易行,不需要花費太(tài)多資金,利用原有的普通設備,使得原有設備通過挖掘潛能(néng)再(zài)次(cì)利用,擴大了車(chē)床的使用範圍,提高了機床的利(lì)用(yòng)率,因而使生產效率得到(dào)了大大的提高,同時也降低了生產工人的機械勞動強度,降低了生產的成本,在實際應用時(shí)產生了很好的加工效果和良好的經濟效益。

如果您有機床行業、企業相(xiàng)關新(xīn)聞稿件發表,或(huò)進行資訊合(hé)作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年10月(yuè) 金屬切削機床產量(liàng)數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據