摘要:數控車床的加工精度直接影響機械(xiè)零件的質量(liàng),因此加工精(jīng)度的影響(xiǎng)因素受到廣泛關注。文(wén)中在概述數控車(chē)床(chuáng)組成和工作(zuò)原理(lǐ)的基礎(chǔ)上(shàng),研究了數控車床加工精度的影響因素,並提(tí)出了提高數控車床加工精度的有效措施,對於進一步探討數控(kòng)車床加工精度的提高(gāo)措施有(yǒu)一定(dìng)的借鑒作用。

關鍵詞:數控車床;加工精度;影響因素;措施

0 引言

數控車(chē)床在如今的機械製造(zào)業中已得到廣泛的應用,為企業(yè)和(hé)社會創造十分顯著的經(jīng)濟效益。機械產品的精度直接影響著產品的工作性能(néng),而數控車床的精度控製直接影(yǐng)響著所加工機械(xiè)產品(pǐn)的精度。隨(suí)著機械製造業的發展,對機械產(chǎn)品的精度要求越(yuè)來越高,相應地對於數控車床的加工精度也提出了更高的要求。就一般數控車(chē)床而言,其加工精度大體由4 部(bù)分決定:車床本身(shēn)製造的精度;數控編程精度;車床伺服係統(tǒng)精度;插補環節的精度。車床在加工過程中(zhōng)每一個過程因素也都有可能影響到加工精度,例如卡緊環節、檢測環節以及外部環境等(děng)。所以(yǐ)對數(shù)控車床的精度控製要進行綜合(hé)考慮(lǜ)和控製(zhì)。

1、 數控車床的(de)組成

數控車(chē)床主要由4 部分組成:主機係統,數控編程係統(tǒng),驅(qū)動係統,加工輔助係統[1]。

1)主機係統。主機係(xì)統是機械加工的主體(tǐ)部分,主要實施對工件的切削加工。其組成部分主要由主軸、床身、立柱、進給構件等(děng)加(jiā)工(gōng)部件。

2)數控編程係統。數控係統是有別(bié)於普通機床的關鍵部分,也(yě)是數控加工的核(hé)心部件,由硬件設備和(hé)相應的軟件組成,主(zhǔ)要完(wán)成機械加工的程序輸入和存儲(chǔ),部分數控機床也可以完成對輸入參數的加工(gōng)和處理,完成某些特(tè)定的(de)操作功能。

3)驅(qū)動(dòng)係統。驅動係(xì)統為數控車床加(jiā)工提供原動力,完成機械(xiè)加工。主要包括主軸電機、主軸驅動(dòng)結構、進給電機、進給結構等(děng),通過伺服機構由驅動係統控製實現主軸運動和進給運動。

4)加工輔助係統。加工輔助係統是指在加工生產過程(chéng)中一(yī)些必要的輔助機構,保證(zhèng)切削加工的順利完(wán)成。主要包括噴射機構(gòu)、排屑機構、數(shù)控轉(zhuǎn)台、監測與檢測(cè)機構,主要作用為冷卻、排屑、照明、潤(rùn)滑等。

2 、數控車床的工作原理

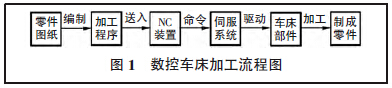

數控車床與普通車床在加工過程上(shàng)有很大的區別,普(pǔ)通車床加工時需要加工人員根據零件加(jiā)工圖不斷改(gǎi)變車刀的運動軌跡,來完(wán)成(chéng)機械零件的加工。而數控車床是將(jiāng)刀(dāo)具以及相關構件通過數控編程語言進行設定,輸入(rù)NC 的裝置,通過伺服係統驅動相應的車床構件完成零件的加工(gōng),其具體過程如圖1 所示[2]。

3 、數控車床加工精度的影響因素

數控車床本身的(de)機械加工精度以及伺服係統驅動精度都能(néng)夠(gòu)影響數控(kòng)車床的加工精度。具體細分(fèn)影響數控車床加工精(jīng)度的原(yuán)因主要有車床本身幾何誤差、車床(chuáng)熱變形(xíng)誤差、伺服係統驅動誤差、車刀參數變化引起的誤差等(děng)。在數控車床加工中,伺服係(xì)統驅動誤差、車刀參數變化引起的誤差較為普遍。下麵(miàn)對(duì)這兩種影響因素進行詳細分(fèn)析。

3.1 伺服係統驅動因素(sù)

由數控車(chē)床工作(zuò)原理(lǐ)可知,伺服係統通過驅動車床部件完成零件(jiàn)的加工,其具體過(guò)程為:數(shù)控車床的定位由滾珠絲杠完成,滾珠絲杠由伺(sì)服電機驅動進行(háng)控製,滾珠絲杠的傳動誤(wù)差成(chéng)為定位精度影響因素之一。

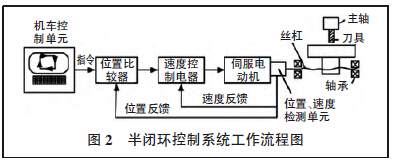

數控車床一般采(cǎi)用半閉環控製(zhì)伺服進給係統(tǒng)控製,其工作原理如(rú)圖2 所示[3]。在正(zhèng)常加工過程,絲杠由伺服(fú)電機控製進行反方向運轉時,會出現(xiàn)空隙的空運轉現象,造成反向間隙誤差。同時數控車床(chuáng)的(de)傳動和運動機構在外力作用下(xià)會產生彈性變形,並(bìng)且加工部位(wèi)與車床其他部位受力不同,造成彈性間隙發生也影響加工精度。此部分誤差為反(fǎn)向間隙誤差(chà)和正向傳動運轉(zhuǎn)誤差的疊加。

3.2 車刀(dāo)參(cān)數變化因素

數控車床的加工過程主要是車刀在編程控(kòng)製下對零件(jiàn)進行切削,達到所需的工件(jiàn)形狀。車削加工的車刀存在主偏角和刀尖(jiān)圓弧半徑[4],對(duì)棒料類進行加工時,其軸線尺(chǐ)寸會存在(zài)一定的偏差,這一偏差與主偏角成反比,隨主偏角的增大而減小,與刀尖圓弧半(bàn)徑成正比(bǐ)。所以,在對數控車床進行編程時需要根據加工零件的特點,將軸向尺寸的偏差規律考慮在內,對其相關位移長度進行調整(zhěng)。在數控車床(chuáng)運(yùn)轉時,車刀的刀(dāo)尖(jiān)圓弧半徑、主偏角、刀(dāo)尖與(yǔ)零件中心的(de)高度偏(piān)差等都可能影響數控車(chē)床的加工精度,需要在編(biān)程時進行考慮和分析(xī)。

根據以往的(de)研究,影響數控車床加(jiā)工精度(dù)因素的影響程度存在(zài)一定(dìng)的(de)差別,對其匯總分類可(kě)得:車床本身誤差所占比例為45%~65%,加工中(zhōng)的過程誤差所占(zhàn)比(bǐ)例為25%~40%,檢(jiǎn)測誤差所(suǒ)占比例(lì)為10%~15%。

4 、提高數(shù)控車床加工精度的有效措施

如何提(tí)高數控車床的加工精(jīng)度(dù),生產出更加精密的零件,一直是學者關注和研究的重點,根據數(shù)控車(chē)床加工精(jīng)度的影響因素(sù),可通過提高導(dǎo)軌(guǐ)幾何精度、誤差補(bǔ)償法、誤(wù)差防止法控製和提高加(jiā)工(gōng)精度。

1)提(tí)高導軌幾何精度(dù)。數控車床的發展趨勢為高切削速度、高加工精度,較高的切削速度必然會(huì)引起振動,所以需要導軌具有較(jiào)好的精度(dù)穩定性和較高的剛度,可以采用鋼製滑動軌道整體(tǐ)磨削的方法進行提高。具體方法為:數控車床在設計時采用淬硬處理後的鋼製滑動導軌,用螺釘固定在由導軌磨床磨削後的平麵上,導軌與導軌基(jī)座(zuò)之間縫隙用注塑填充物進行充實,最後(hòu)進行整體磨削,獲得較好(hǎo)的幾何精度。

2)誤差(chà)補償法(fǎ)。誤差補償法是通過數控係統的補償功能,對已存在(zài)的坐標軸偏差進行補償的方法,精度不高的車床可以通過誤差補償法加工出較高精度的產品。此方法可由硬件或軟件(jiàn)完成。例如(rú)采用半閉環伺服係(xì)統的數控車床,由於反向偏差的(de)影響其定位精度存在誤差,可以采用對反向(xiàng)偏差補償的(de)手段消除誤差[5]。

3)誤差防止法。誤差防止法是在數控機床的設計和製造階段(duàn)通過提高(gāo)機械零件的精度來消除可(kě)能存在的誤差。此方法能夠從整體上較好地減小加工精度的(de)誤差,但是成本較高,並且此數控車床在原有基礎(chǔ)上繼續(xù)提高加工精度難度(dù)較大。

5 、結(jié)語

隨著製(zhì)造業的發展,數控(kòng)車床(chuáng)作為一種高效率的自動化機床被廣泛應用,其加工精度的高低直接影響產品的質量和(hé)工作性能。本文在簡要闡述數控車床組成和工作(zuò)原理的(de)基礎上,研究了數控車加工精(jīng)度的影響因素,主要對其伺服係統驅動因素和車刀參數變化因素進行了詳細分析。並提(tí)出了3 種提高數控車床加工精度的有效措施,分別為:提高導軌幾(jǐ)何精度、誤差補(bǔ)償法,誤差防止法。對於進一步研究和分析數控車床加工精度具有一定的參考價值。

如果您(nín)有機床行業(yè)、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網(wǎng)編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年(nián)11月 新能源汽車銷量(liàng)情況(kuàng)

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據