摘 要:詳細說明了進(jìn)行數控機床切削性能測試和評價的意義,以及(jí)測試評價體係的研究內容(róng)和流程。依據數控機床切削負荷能力、工作精度、切(qiē)削狀態和加工表麵質量等指標對數控機床(chuáng)進(jìn)行切削性能考核(hé),得出機床的加工適用範圍、工作精度等級以及加工表現。有助於為機床製造商了解和掌握(wò)機床的真實應用性能,進行麵向用戶需求(qiú)的數(shù)控(kòng)機(jī)床開發和進一步對機床(chuáng)產品進行試製和優化;同時有利於為(wéi)機床用戶進行機床的采購和驗收, 找出機床工作精度問題並進行定期精度檢查,尋找機床(chuáng)最佳(jiā)精度範圍, 減少機(jī)床應用中問題的判斷和維修時間。

關鍵詞:切削性能;性能測(cè)試(shì);機(jī)床評價;負荷試驗;切削精度

數控(kòng)機床的水平、品種和生產能力(lì)直接反映了國家的技術、經濟(jì)綜合(hé)國(guó)力。數控(kòng)機床作為國(guó)防軍工的戰略裝(zhuāng)備,是各種武器裝備最重要的製造手段,是國防軍工裝備現代化的重要保(bǎo)證。數控機床的綜合性能水平,決定了國家工(gōng)業製造水平(píng)。為了滿足典(diǎn)型行業用戶對數控機床的應用,機床製(zhì)造(zào)商(shāng)除了提供功能完備、易(yì)用和易於維護的機床產品外,還應(yīng)根據(jù)用(yòng)戶(hù)零件的加工工藝特點,重點在機床的幾何精度、加工精(jīng)度、加工效率(lǜ)、設備利用率等性能指標上滿足用戶對零件加工的要求(qiú)。

1、 切削性能測試和評價意義

數控機床的實際應用性能(néng),主要表現為:靜態特性、動態特性、運動特性、熱特性、可靠性(xìng)、切削加工的加工效率、精度和應用水平等,對其進行測試和評價,可在機床的運動學和動力學等方麵,對(duì)機床的運動和動(dòng)力學性(xìng)能進行深入了解,並可進一(yī)步有針對性地提出改進意見,優化機床性能。

了解和掌握數控(kòng)機床的應用性能可通過(guò)性能測(cè)試和切削(xuē)加工兩種方式。性能測試(shì)可(kě)以獲得機床全麵的(de)幾何精度、運動精度、熱力學(xué)性能(néng)、動態性能、承(chéng)載和變形、以及機床可靠性情況。而切削加工可以綜(zōng)合獲得機床的工(gōng)作(zuò)精度、負荷能力、加工質量和包含幾何精度、運動精度、熱力學性能、動(dòng)態性能、承載和變形等性能的綜(zōng)合表現。

在進行數控機床(chuáng)性能測試時,由於試驗測試(shì)是通(tōng)過(guò)應用先進的測試儀器進行數據的采集和處理(lǐ),與用戶處使用機床的真實環(huán)境存在區別,測試過(guò)程中一般沒有載荷,並且不存在刀具與工具之間的相(xiàng)互作用,切屑和切削(xuē)過(guò)程中(zhōng)的各(gè)種狀態量無(wú)法體(tǐ)現,導致儀器測試得到的(de)數(shù)據(jù)與真實(shí)切削存在差異。另外,數控機床的性能測試需要大量(liàng)專業儀器,多數製造商和用戶不具備(bèi)完善的測試條件。因此,最直接和最真實的檢測評價方法是(shì)通過切(qiē)削加(jiā)工和零件的檢(jiǎn)測來實(shí)現。

對於機床用戶來(lái)說(shuō),開展數控機床的切(qiē)削性能測試和評價研究,可以:

A 有利於進行機床的采購和(hé)驗收

B 找出機床工作精度問題或(huò)在(zài)使用中進行定(dìng)期精度檢(jiǎn)查

C 尋找機床最佳精(jīng)度範(fàn)圍(wéi),以便獲得良(liáng)好加工品質(zhì)

D 減少機(jī)床應(yīng)用中問題的判斷和維修時間

核心是幫助用戶進(jìn)行機床選型和應用

對於機床生產廠商來說,開展數控機床的(de)切削性(xìng)能測試和評價研究,可以:

A 了解和掌握機床的真實應用性能

B 進行麵向用戶需求的數控機(jī)床開發

C 有利於機床新樣機試製和優(yōu)化

D 獲得更高的加工精度、更大的加工效率

核心是提供給用戶更優質的機床產品

2、評價體係研究內容和流程

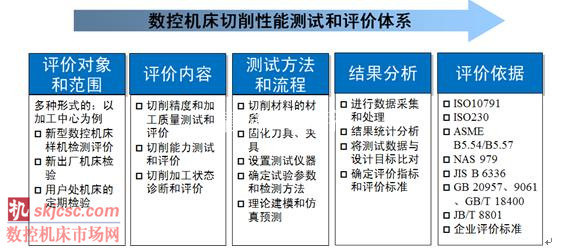

依據(jù)數控機床切削性能的測試和評價兩個主要階段,對數控機床切削性能測試流程劃分如圖1所示。首(shǒu)先,需要確定評價的對象和體係適(shì)用範圍,一般可依據測試目的分(fèn)為新型數控機床樣機的檢測評價、新出廠樣機的(de)例行檢驗、以及用戶處(chù)長期(qī)使用的數控機床的定期檢驗。隨後需要進行具(jù)體的測試和評價,主(zhǔ)要針對數(shù)控機床的工作精度、承載能力、切(qiē)削加工表現等幾個方(fāng)麵開展測試和評價研究。並依據具體的測試方法和測試流程進行測試,與單純的切削加工不同,進行數控機床(chuáng)切削性能測試除了需要進(jìn)行必要的機床、試料、刀具、夾具等工藝(yì)係統準備,還需要對測試儀器進行調試安裝,此外,對切削試驗的方案、方法和(hé)參數進行規範化執行。試驗中(zhōng),需要記錄必要的數據,並(bìng)進行數據結果(guǒ)的統計和分析。最(zuì)後依(yī)據有關國際國內標準和企業內部規(guī)範,確定設計目標和評價(jià)標準,並將試驗獲得的數據指標與評價(jià)標準比較,綜合進行機床(chuáng)真實切削性能的評價,給出機床適用的範圍。

圖1. 數控機床切削性能測試(shì)和(hé)評價體係流程

現(xiàn)行數(shù)控機床切削性能(néng)測試(shì)和評價方法包括:空運轉(zhuǎn)實驗、切削負荷試驗、國標件或(huò)NAS件的切(qiē)削和檢測等。這樣的現狀存在的問題和弊端主要有:

隻關注工作精度和切削負荷,這樣的測試和評價並不全麵。

負荷試驗對機床有一定破壞作用,容(róng)易在(zài)機床未磨合應用前造成早期破壞,從而影響後期的實際應用。

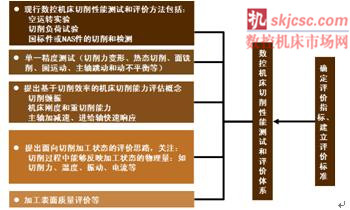

根據這樣的(de)現狀,沈(shěn)陽機床高檔數控機床國家重點實驗室通過大量的機床樣機定型檢驗和機床產品出廠檢驗,提出(chū)數控機床切削性能測試和評價的內容除上(shàng)述負(fù)荷試驗和精度試驗檢測外,還應該包括,如圖2:

A 多種單一精度的檢測評價;

B 切削能力評估;

C 切削狀態(tài)評價;

D 加工質量評價(jià)等內容。

圖2. 數控機床切削性能測試(shì)和評價體係內容

3、切削性(xìng)能測試

(1)切削負荷測試(shì)

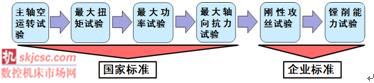

切削負荷試驗(yàn)包括主軸空運轉試(shì)驗、主傳動係統的最大扭矩、最大功率(lǜ)和(hé)最大軸向抗力試驗,以及機床剛性(xìng)攻絲試(shì)驗、鏜(táng)削能(néng)力試驗(yàn)等,如圖3所示。有關的參考依據為國家標準和企業根據用戶需求(qiú)提出的企業內部標準。

圖3. 切削負荷試驗內容和(hé)流程

1)空運轉試驗

進行空運轉試驗是(shì)為了得(dé)出主軸在(zài)不同轉速下的實際功率,確定對應功率損(sǔn)耗(hào)。由於主軸的實(shí)際切削(xuē)功率=總功率-空運轉功率損耗。試驗中需要主軸在五個不同轉速範圍進行測試,即主軸最高轉(zhuǎn)速(sù)的20%,40%,60%,80%,100%。

2)主傳動係統最(zuì)大扭矩(jǔ)測試試驗

主傳(chuán)動係統最大扭矩測試的目的是為了確定機床在不同加工方式下的(de)實際切削參數是否達到設計參數,驗證機床在最大切削負荷下的材(cái)料去除率。

試驗需要(yào)在機(jī)床主軸恒扭矩調速範圍(wéi)內,選擇一適當的主軸轉速,采用銑削方式進行試驗。通過改變進給速度,使機床主傳動係統達到設計規定的最大扭矩。試驗中(zhōng)需要記(jì)錄:

A 出現最大扭矩(jǔ)時的(de)主軸功率和對應進給量,計算材料去(qù)除率

B 主軸和工作台的振動量

C 觀察加工表(biǎo)麵是否出現振紋

3)主傳(chuán)動係統最(zuì)大功率測試試驗

主傳(chuán)動係統最大功率測試(shì)是為了確定機床在不同加工方式下的實際切削(xuē)參數是否達到(dào)設計參數,驗證機床在最大切削負荷下的材料去除率。

同(tóng)樣,試驗需要(yào)在在(zài)機床主軸恒功率調速範圍內,選擇一(yī)適當的主軸轉(zhuǎn)速,采用銑削方(fāng)式進行試驗。通過改變切(qiē)削深度,使機床主傳動係(xì)統達到設計規定的最大功率。記錄:

A 出現最大功率時的主軸扭矩和對應切深,計算材料去除率

B 主軸和工作(zuò)台的振(zhèn)動量

C 觀察加工表麵是否出現振紋

4)主傳動係統最大軸向抗力測試試驗

主傳動係統最大軸向抗力測試是為了驗證機床能夠承(chéng)受(shòu)設計要求的最(zuì)大軸向切削抗力。

試驗在機床主軸恒扭矩調速範圍內,選擇一適(shì)當的主軸轉速,采用鑽削方式(shì)進行加工,並(bìng)注入水基冷卻(què)液,通過改變進給速度,使機(jī)床達到設(shè)計規定的軸向抗力。記錄:

A 相應主軸負荷率下的進給速度,並計算材料去除率

B 主軸軸向切削(xuē)抗力,用以比對設計指標

5)剛性攻絲測試試驗

剛性攻絲測試(shì)是為(wéi)了評定機床設計(jì)規定的螺紋加工表現。對於給定直徑絲錐,選擇一固(gù)定主軸(zhóu)轉速和切深,依據螺紋設計導程和進給量進行攻絲,評價螺紋孔加工精度是否達到設計要求。

(2)切(qiē)削精度檢測

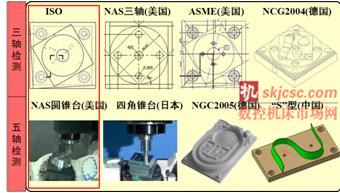

切削精度檢測主要是通過典型(xíng)驗收檢驗零件的加工和檢測來實現。依據可實現的不同加工型麵分為三(sān)軸檢測(cè)零件和五軸(zhóu)檢測零件兩類,典型的三軸(zhóu)檢測零件(jiàn)由ISO標準零件、美國NAS三軸檢測零件和ASME檢測零(líng)件,德國的NCG檢測零件等(děng)。典型的五軸檢測零件由NAS圓錐台,日本的四(sì)角(jiǎo)錐台,德國的NCG 2005試件(jiàn),以及我國的S型檢(jiǎn)測試件,如圖(tú)4。

圖4. 標準試驗係統結果曲線

以ISO檢測零件和S型檢測零件為例分別對三軸和五軸檢測零件的檢測內容,代表零件的型麵特征進行說明:

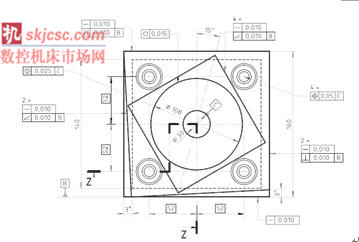

1)ISO 10791標準試件

ISO檢(jiǎn)測(cè)零件形式如圖5所示,零件由底座正方向、菱形(xíng)凸台(tái)和圓形(xíng)凸台(tái)三(sān)個階梯型麵組成,在其上分別(bié)有位於中心的中心孔,四個直角(jiǎo)出的位置孔以及底座相鄰兩個邊上的3º角斜麵(miàn)。表1為ISO標準試件檢(jiǎn)測內容和評價允(yǔn)差。

圖5. 標準試驗係統(tǒng)結果曲線

表1 ISO標準試件檢測內容及評定標準

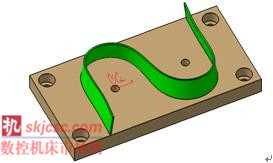

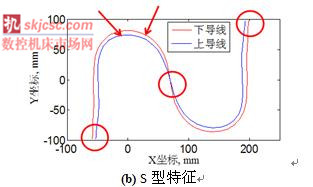

2)“S”型檢(jiǎn)測試件

“S”型試件是成都飛機工業(集團)有限責任公司提出的(de)用來評價與檢驗五軸機(jī)床性能的數控機床驗(yàn)收檢驗零件(jiàn),其測量結果可作為評價五軸(zhóu)機床工作精度的重要依據。研究“S”型試件的加工(gōng)對於機床製造企業研究機(jī)床精度與性能具有極其重要的(de)意義,其型麵如圖6(a)所示。“S”型檢測試件主要由底座和S型緣條組成,如圖6(b),其中底座(zuò)特征包(bāo)括(kuò):安裝定位孔、基準孔;S型緣條包括:上下兩條S型曲線、直紋母線。

(a)S型試件

(b) S型特(tè)征

圖6. 標準試驗係統結(jié)果曲線

零(líng)件曲(qǔ)率變化(huà)劇烈,上下兩條S型曲線在零件(jiàn)中心實現(xiàn)穿越,要求機床具有(yǒu)更好(hǎo)的換向和軸間轉換能力,並(bìng)且由於(yú)零件屬於薄壁(bì)結構,要求機(jī)床(chuáng)剛性(xìng)高,並且具有良好的動態性能。該零件可綜合(hé)反映數控機床的(de)幾何(hé)精度、動態性能、加減速性能、擺角換向能力、軸間轉換能力和機床剛度。

(3)單一精度測試

上述ISO零件(jiàn)和S試件(jiàn)的工作精度測試主(zhǔ)要是針對(duì)典型驗證(zhèng)零件加工和(hé)精(jīng)度檢測,參考國際標準和我國標準和規範。典型的測試(shì)零件、加工方法、流程等還可(kě)依據NAS標準、ASME標準、日本標準和德國標準分別(bié)對(duì)圖5所示各種零件進行切削(xuē)和檢驗。

除此之外,還可以針對機床的實際應用需求進行若幹(gàn)單(dān)一目標的切削精度檢驗,包括:

A 切削熱態精度

B 圓運動切(qiē)削精度(dù)

C 主軸不平(píng)衡(héng)精度

D 刀具磨損等

E 麵銑削(xuē)精(jīng)度檢測

F 切削力變形檢測

4、結(jié)論

以往在進行數控機床切(qiē)削有關測試和評價主要是針對數控機床切削負荷能力和(hé)切削精度進(jìn)行檢驗和評價。

現在,沈陽機床集(jí)團依據用戶需(xū)求和企業對(duì)產(chǎn)品的更高要求,對數(shù)控(kòng)機床檢驗和評價除包含切削負荷檢驗和切削精度檢驗外,還進行多種單因素切削精度檢測(cè),提出切削能力預測和評價(jià)概念,引入數控機床切削加(jiā)工狀態監(jiān)測和評價私下,並且(qiě)對加工(gōng)獲得的表麵質量進行評價,可(kě)以更全麵和係統地反映數控機床的實際應用性能(néng)。

將來(lái),將注重在數控機床的工序複合能力,即在一台機床上完成全部工序的(de)能力、切削加工振動抑製和加(jiā)工誤差控(kòng)製能力、節能和(hé)高效加工能力、應用和維護便易性等體現數控機床集成性、智能化、綠(lǜ)色(sè)性和易維護(hù)性等方麵進行更為(wéi)綜合的檢測(cè)和評價。 (本文來自:沈陽機床(集團)有限責任公司)

如果您(nín)有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出(chū)口情(qíng)況

- 2024年11月 基本型乘用車(轎車(chē))產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切(qiē)削機床產量(liàng)數(shù)據

- 2024年10月 金屬切削機床(chuáng)產(chǎn)量數據

- 2024年(nián)9月 新能源汽(qì)車銷量情況

- 2024年8月 新能(néng)源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據