航空鈦合金零件深孔鑽削工藝

2016-8-15 來源:沈陽黎明(míng)航空發動機(集團)有限(xiàn)責任公(gōng)司技 作者:潘玉良 薑雪梅 薑(jiāng)瑩

摘要: 針對鈦合金深孔加工技(jì)術難題,采用槍鑽加工某航空鈦合金(jīn)零件的深孔。在深入(rù)分析零件工(gōng)藝特性的基礎上設計了合理(lǐ)的工(gōng)藝方案,改進了鑽削走刀工(gōng)藝路線,並通過工藝試驗驗證(zhèng)了鑽削(xuē)工(gōng)藝參數。結果表明(míng),在合理製定的工藝方案中,預鑽孔深(shēn)度稍大於2 倍孔直徑的長度可使槍鑽切削滯後於槍鑽加速,有效提高刀具壽命和加工質量;通過優選鑽削工藝參數可提升鈦合(hé)金深孔結構的加(jiā)工效率和精度。

關鍵詞: 航空鈦合金;深孔;槍鑽;鑽削

鈦(tài)合金由於其比強度高、耐(nài)蝕性好、耐熱性高等(děng)特點,在(zài)航(háng)空航天領域得到大量應用,但是鈦(tài)合金的機加性能差成為製約鈦合金應用的技術瓶頸[1 -6] 。鈦合金切削加工特點包括:(1)刀具切屑(xiè)單位接觸麵積上的切削力大,使刃尖(jiān)部位應(yīng)力集中,容易造成刀具磨損或破損;(2)黏刀現象嚴重,容易引起嚴重的黏結磨損;(3)由於刀(dāo)具中的TiN 和TiC 等與被加工的鈦合金(jīn)之間易發生化學反應及熔覆現(xiàn)象,導致(zhì)鈦合金與刀具之間有很強的親和力,以致造成刀具嚴(yán)重磨損[7 -9] ;(4)由於鈦合金具有較強的冷作硬化特性,如果進(jìn)給量(liàng)過小,導致加工道次增加,加劇冷作硬化層對刀具的磨損。因此,鈦合金加工(gōng)過程中應使刀刃的粗糙度盡可能(néng)小,以保證排屑流暢並(bìng)避免崩刃,並盡可能使用導熱性能良好的、強度高的細晶粒鎢鈷類硬質合金刀具,為提高刀具耐用度,應采用較小的前角,後角應比切(qiē)普通鋼的後角大,刀尖采用圓弧過渡刃,刀刃上避免出現尖角[10] 。以(yǐ)往的鈦合金小尺寸(cùn)係列深孔加工通常(cháng)采(cǎi)用接長麻花鑽(zuàn)[11] ,不僅無法(fǎ)實現自(zì)動連續排屑,而且(qiě)冷卻潤滑液難以(yǐ)供入(rù)。每鑽削大約1 ~ 2 倍(bèi)孔(kǒng)徑的深度就必須退刀排屑,不僅加工精度低、表麵粗糙度差,加工效率(lǜ)低、勞動強度大、質(zhì)量難(nán)以保證,而且很容易引起“堵屑”或者折斷鑽頭(tóu),造成更大的加工困難甚(shèn)至報廢工件。而槍鑽則是一種優質高(gāo)效的深孔鑽削工具,具(jù)有排屑性能好、加(jiā)工(gōng)精度高、加工效率高以及鑽頭壽命長等優點[12 -13] 。因此本文采用槍鑽加工某航空鈦合金零件的(de)深孔,在深入分析該零件(jiàn)加工(gōng)工藝難點的基礎上,合理設計深孔加工工藝方案,選取不同鑽削參數進行鑽削試驗,分析得出鈦(tài)合金(jīn)深孔槍鑽加工最佳工藝參數。

1、某鈦(tài)合金零件深孔工藝性分析

某鈦合金零件設計(jì)有18 個直徑為6 mm、深度為122 mm、公差等級為H9 的孔結構,孔的長徑比超過20。由於鈦合(hé)金具有比強度高、熱強性高(gāo)、耐蝕性好、化學(xué)活性大、導熱性能差和彈性模量小等特點,在(zài)進行深孔鑽削加工時極(jí)易出現燒刀、堵屑、刀(dāo)具磨損快、工件加工硬化以及(jí)深孔的彎曲和(hé)偏斜等問題[14] ,若采用常規鑽頭和(hé)外冷卻機床加工,鑽頭剛性差容易偏擺導致切削失效,同時冷卻液(yè)難以到達切(qiē)削刃部位,切削時鑽頭(tóu)壽命較短(duǎn)且(qiě)極易斷(duàn)裂,所以在方案設計時(shí)選用槍鑽和具有(yǒu)內冷功能的數(shù)控機床進行深孔加工是必要的工藝選擇。

2、鑽削試驗與方案

2. 1 試驗條件

(1)機床:試驗(yàn)用機床為(wéi)具有高壓內冷(lěng)功能的數控機床,控製係統為西門子840D,冷(lěng)卻壓力最高可以達(dá)到80bar,切削液為不含鹵族元素的乳化液;

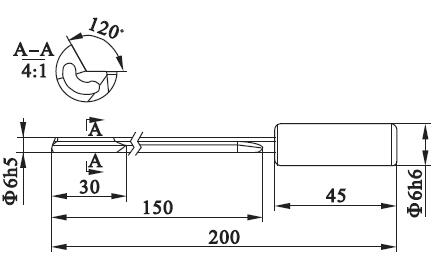

(2)刀具:試驗用槍鑽為伊斯卡刀(dāo)具製造公司的合金刀具,切削刃部分采用硬質合金材料,其結構如圖1 所示(shì);

(3)刀柄:選用HSK A 100 ER32 × 100 和ER32 SEAL 15 -16 密封卡簧;

(4)試驗件:材料為TC11,經過固溶和(hé)時(shí)效熱處理,硬度達到(dào)HRC35 ~ 40,規格為(wéi)Φ300 ×180 mm;

(5)裝夾:采用硬三爪卡盤,裝夾壓力45 bar;

(6)粗糙(cāo)度檢(jiǎn)測(cè)儀:檢查孔加(jiā)工表麵(miàn)質量。

圖(tú)1 槍鑽結構示意圖

2. 2 鑽削工藝方案

工藝方案(àn)決定零件具體的加工過程,影響加工效率和加工精度。由於該零件(jiàn)所加工的孔為長徑(jìng)比大於20 的深孔,工藝方案的確定就更加(jiā)重要。槍鑽的(de)使(shǐ)用與普通鑽頭不同,除了預鑽(zuàn)孔要(yào)有嚴格(gé)的要求,切削參數(shù)還得進行精確控製(zhì),才能既保證質量,又盡可(kě)能縮短加工時間,同時提高刀具的使用壽命。所以要想全麵掌握深孔鑽削加工工(gōng)藝,使(shǐ)槍鑽加工深孔時能夠達到滿意的效果,必須熟練掌握槍鑽加工係(xì)統(包括刀具、機床、夾具、附件、工件、控製單元、冷卻液和操作程序)的性(xìng)能,根據工件的結構(gòu)及工件(jiàn)材料的硬(yìng)度以及槍鑽(zuàn)專機(jī)的工(gōng)作情況和質量要求,選擇適當(dāng)的切(qiē)削速度、進給量、刀具(jù)幾何參數、硬(yìng)質合金牌號(hào)和冷卻液參數[15 -16] 。通過切(qiē)削試驗,摸索加工經驗,不斷積累和改進切(qiē)削(xuē)參數,才可以使工藝方案能夠加工出合格(gé)的產品。本文設計具體鑽削方案如下:

(1)打點:用中心鑽在孔的端麵上預鑽中心點,使鑽(zuàn)削的位置更加精確。由於打點刀具加工深(shēn)度(dù)較小,切削熱很小,排屑相對順暢,采用普通合金中心鑽外(wài)冷就能滿(mǎn)足加工要(yào)求;

(2)預鑽引導孔:用Φ5. 5mm 的鑽頭預(yù)鑽(zuàn)2倍槍鑽直徑深度的孔作為槍鑽加工時的引導孔,由於鑽頭直徑較小(xiǎo)且切削較深,采(cǎi)用內冷合(hé)金鑽頭提高冷卻效率,以保證預鑽孔的加(jiā)工質量;

(3)修正引導(dǎo)孔:用端刃銑刀將引導孔進一步修正,保證引導孔的位置和尺寸符合要求(qiú),從而使槍鑽在加工時(shí)產生(shēng)自導向;

(4)深孔鑽削:將槍鑽沿引導孔按較低的切削速(sù)度導入預定加工位置,然後高速進行深孔鑽削,完成(chéng)深孔加工並保證設計要求。

2. 3 鑽削參數確定

槍鑽屬於高速切削刀具,雖然每轉進給量(liàng)較低,但其轉速(sù)高,每分鍾進給(gěi)量遠大於麻(má)花鑽[7] 。根據加工經驗和槍鑽合金(jīn)材料的能力,進給量采用適中的0. 03 mm / 轉,試驗低、中、高3 組轉速參數,分別為2 000 轉/ 分鍾、2 500 轉/ 分(fèn)鍾、3 000轉/ 分鍾,換算成每(měi)分鍾進給量則分別為60 mm /分鍾、75 mm / 分鍾和90 mm / 分(fèn)鍾。

2. 4 槍鑽切削程序設計

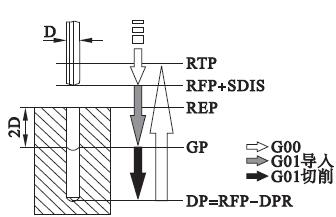

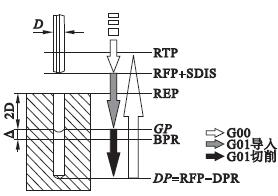

圖2 是(shì)槍鑽鑽削循環圖,槍(qiāng)鑽(zuàn)先以快速進給方式運動到安全(quán)平麵,再以槍鑽導入進給量運動到槍鑽工作起始平麵(此時槍鑽產生一(yī)定量的切削,但切削(xuē)量很小),再以槍鑽切削進給量進行深孔加工,到達底(dǐ)部後以快速進(jìn)給(gěi)或設定的進給運動到回(huí)退平麵,從而完成一個(gè)孔的鑽削。

圖2 槍鑽鑽削循環圖(tú)(GP - 起始平麵;RFP - 基準平麵;RTP - 退回平麵(miàn);SDIS - 安全距離;DPR - 相對基(jī)準平麵的(de)鑽削深度)

由於在進行鑽削試驗時,需要反複調整鑽削參數(shù),若采用一般的G 代碼(mǎ)程序,調整過程較為繁瑣,容易發生誤操作(zuò)。由於該零件每個孔鑽削循環相對固定(dìng),18 個孔沿圓周均布且十分規律(lǜ),所以可以采用西門子(zǐ)循環編程指令和高級編程指令簡化編程,用賦(fù)值語句將所有需(xū)要反(fǎn)複調整的切削參數進行參數(shù)化設置(zhì),從而方便程序的調整。槍鑽試驗(yàn)加工用程序和說明如下:

N0001 R1 =500;;;槍鑽導入(rù)轉速

N0002 R2 =15;;;槍鑽導入進給量

N0003 R3 =3000;;;槍鑽切削轉速

N0004 R4 =90;;;槍鑽切削進給量

N0005 R5 =125/ 2;;;孔的分度圓半徑

N0006 R6 =200;;;退回平麵

N0007 R7 = -122;;;鑽削深度

N0008 R8 = -12;;;槍鑽(zuàn)工作起始平麵

N0009 R9 =360/ 18;;;兩孔間夾角

N0010 R10 =0;;;基準平麵

N0011 R11 =10;;;安全平麵

N0012 R12 =0;;;鑽削起(qǐ)始角度

N0013 TLCH1(" tool" , -90,0);;;調刀命令

N0014 G54

N0015 G94 M3 =3 S3 = R1;;;設置導入轉速

N0016 G0 X1 = R5

N0017 Z1 = R6

N0018 TLZTRANS(R5,R10);;;坐標係轉換

N0019 G0 X1 = 0 Y1 = 0 Z1 = R11 C1 = R6M3 =8 M99;;;高壓冷卻液打開

N0020 Z18HOLES:N0021 G1 Z1 = R10 + 1F3000

N0022 Z1 = R10 +1 F = R3

N0023 G1 Z1 = R8 F = R2;;;槍鑽以R2 進(jìn)給速度導入預鑽孔

N0024 S3 = R3;;;設置槍鑽切削轉速

N0025 G1 Z1 = R7 F = R4;;;槍(qiāng)鑽加工深孔

N0026 S3 = R1

N0027 Z1 =5 F500;;;槍鑽加工(gōng)後退回

N0028 G1 Z1 = R11 F1000

N0029 R12 = R12 - R9

N0030 G1 C1 = R12 F3000

N0031 IF R12 > -360 GOTOB Z18HOLES

N0032 G1 Z1 = R6 F3000 M3 =9

N0033 TLZTRANS(0,0)N0034 M3 =5

N0035 GOHOME

N0036 M30

3、試驗結果分析與改進

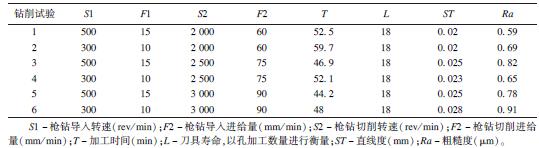

經過6 次深孔鑽削試驗,共鑽了(le)108 個孔(kǒng),消(xiāo)耗(hào)2 把槍鑽,其中切削試驗1、2、3 順次進行,用的是同一把槍(qiāng)鑽,切削試驗4、5、6 順次進行,用的是另一把槍鑽,試驗所用加工參數和試驗結果見表1。對表1 數據進行分析(xī),鑽削過程主要是槍鑽導入和槍鑽鑽(zuàn)削,隨著導入速度S1、導入進給F1、切削轉速S2 和切削進給F2 的提高,加工時間呈減少趨勢,切削(xuē)試驗2 所用參數最小,加工時間最長,而切削試驗5 所用參數最大,加工時間最短。隨著進給量和切削轉速的增加,切削力也相應(yīng)增大;同一把槍鑽加工過程中(zhōng),孔的加工數量增加,刀(dāo)具(jù)磨損逐漸加大,切削時刀具的偏擺和切削力(lì)也逐漸(jiàn)增大,所以孔中心的直線度越來越差;而刀具磨損後(hòu),孔壁的粗糙度值也增(zēng)大。每把槍鑽在加工完最後一組孔後(hòu),切削刃明顯磨鈍,其表麵出現較明(míng)顯的毛茬(chá)兒和(hé)局部微小崩刃,說明刀具馬上(shàng)就會進入急劇磨損階段,也說明切削參(cān)數的提高對刀具壽命的(de)影響較大。

在前5 個試(shì)驗(yàn)中,程序運行到“N0024”段,刀具轉速迅速由S1 提升至S2 的同時,刀刃部分開始全部(bù)接觸到零件(jiàn)待加工材料,所以瞬間(jiān)對刀具產生衝擊,發出1 秒鍾左右尖銳的(de)切(qiē)削聲音(yīn),而在鑽速逐漸增大到一定範圍時,在試驗5 中產生(shēng)了崩刃現象。經過分析,如果能將槍鑽加速的時間點和全部接(jiē)觸零件的時間點錯開,使後者稍(shāo)稍延遲(chí),待完(wán)成加速後再(zài)進行切削,就會避免刀具同時受(shòu)切削力和加速扭力的雙重作用,從而減(jiǎn)小零件對刀具的作用力,降低崩刃的風險,提高刀具的壽命。所以,試驗6 將槍鑽導入運動(dòng)的轉速適當降低的同時,還將預鑽孔(kǒng)和擴孔的深度在2 倍孔徑的基(jī)礎上,增加一個Δ 值(約0. 3 mm),使槍鑽切削被適當延遲(改進的鑽削過程見圖3)。雖然(rán)此時(shí)仍(réng)使用第2 把刀具,但在加速瞬間沒有產生尖銳的切(qiē)削聲音,加工後刀(dāo)具上的(de)崩刃部分未發現增大趨勢。加工後粗糙度變(biàn)化趨(qū)勢明顯,但孔的直線度(dù)變化較小,說明刀具磨鈍(dùn)後對孔的直線度影(yǐng)響較小,對表麵粗糙度影響較大,而刀具產生崩刃(rèn)是(shì)導(dǎo)致刀具壽命降低的主要原(yuán)因。

表1 鑽削試驗數據統計結果

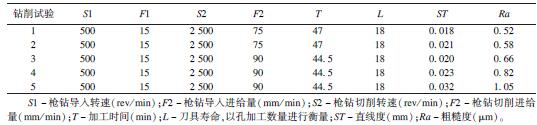

結合以上試驗數據和(hé)分析結(jié)果,應用(yòng)改進後的鑽削循環,綜合考(kǎo)慮質量(liàng)、效(xiào)率和刀具成本,進行了參數改(gǎi)進和二次驗證(驗證結果見(jiàn)表2),僅用一把槍鑽加工了90 個孔,刀具壽命有一定的提高,表麵粗糙度和直線(xiàn)度均滿足要求,切削過程比較順暢(chàng)和平穩,槍鑽加工(gōng)產生(shēng)的切屑(見圖4)95% 以上(shàng)小於3 mm,使用80 bar 壓力的內冷切削液能迅速排出切屑並冷卻刀具和零件(jiàn),可以滿足零件的(de)優質、高效(xiào)、低消耗(hào)加工需求(qiú)。同時,槍鑽在(zài)第5 組加工中極速磨(mó)損,在正式零件加工時,要將換刀點設置在第(dì)4 組孔加工後。

表(biǎo)2 鑽削驗(yàn)證數據(jù)統計(jì)結果

圖3 改進後的(de)鑽削循環圖

(BPR - 相對基準平麵的引導孔鑽削(xuē)深度)

圖4 槍鑽鑽削產生的切屑

4、結論

(1)鈦合金零件深孔加工(gōng)可采(cǎi)用(yòng)打點、預鑽孔、擴孔、深孔(kǒng)鑽削(xuē)的加工(gōng)方案;

(2)預鑽孔(kǒng)深度要稍大於兩倍孔直徑的長度,使槍鑽切削滯後於槍鑽加速,可有效(xiào)提高刀具壽命(mìng)和加工質量,采用高壓(yā)內冷方(fāng)式能(néng)充(chōng)分提高槍鑽的加工能力;

(3)本文所(suǒ)選定的試驗(yàn)參數可為實際零件加工參數的確定提供必要依據,有效(xiào)保證鈦合金深孔結構的加工效率和精度。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡(huān)迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況(kuàng)

- 2024年10月(yuè) 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量數據