1 引言(yán)

在機械製造領域,切(qiē)削加工(gōng)中使(shǐ)用的磨削對提高加工質量(liàng)和加工效率具有重要(yào)的意義,MQL 技術的使用既提高了(le)工效又(yòu)降低了汙染。在MQL 平麵(miàn)磨削(xuē)中為(wéi)了設計和提高加工質量,采用(yòng)正交設計法、信噪比方法和方差分析法(fǎ)分三個階段對影響加工質量的參數進行了分析與優化,一階段是用正交設計法確定各參(cān)數(shù)的最優組合,使實驗次數大幅(fú)減少;二(èr)階段是利用信噪比對加工質量和加工效率的平均值和(hé)偏(piān)差進行綜合衡量;三是(shì)方差分(fèn)析法(fǎ)對加工質量各參數的方(fāng)差進(jìn)行分析從而得到(dào)最優的加工方案。

2 MQL 平麵(miàn)磨(mó)削區流(liú)場動壓力(lì)

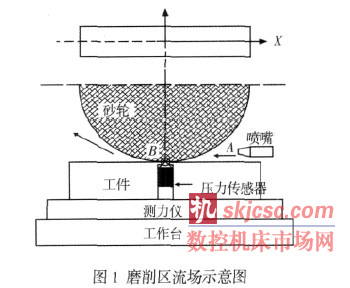

最(zuì)小量潤滑技術又稱準幹式切(qiē)削,它(tā)是將壓縮氣體與極微量的潤滑液混合氣化後,噴射到加工區,對刀(dāo)具和工(gōng)件之間的加工部位進行(háng)有效的(de)潤滑。最小量潤滑技術所使用的潤滑液用量非常少,一般為(0.3~0.5)ml/min,大大減(jiǎn)小了對(duì)環境的汙染[1],磨削區流場示意圖,如圖(tú)1 所(suǒ)示。

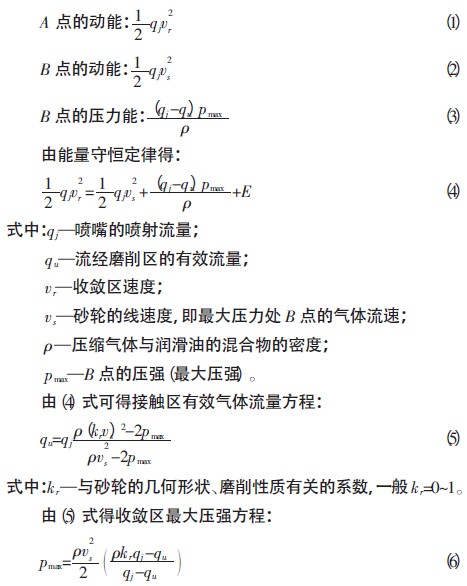

2.1 流體動壓力和有效流量的計算

2.2 定性分析流場動壓力和有效流量

為了比較磨削區的流場動(dòng)壓力和有(yǒu)效流量的實驗值與理論(lùn)計(jì)算值需要(yào)測量的數據如下(xià):

砂輪(lún)轉速vs噴(pēn)嘴的噴射速度vj通過磨削區的有效流量qu磨削區的流場動壓力pmax2.3 通過定性分析得到結論磨削區有效(xiào)流(liú)量增大,接觸區壓力增(zēng)大。噴射速度和(hé)噴射流量增大,有效流量和接(jiē)觸壓力增大(dà)。砂輪轉速增大,流場(chǎng)動壓力增大。

一般情況下,不期望有較大的接觸區壓力,因為較大的接觸區壓力不僅會給砂輪額外的(de)力使砂輪主軸變形,而且還會影響(xiǎng)工件的加工表麵質量,所以對液體(tǐ)傳輸情況、砂輪轉速、進給量和切削深度等(děng)進行優化,可以(yǐ)降低(dī)動壓力,產生較大的有效流(liú)量,降(jiàng)低砂輪磨損,提高加工質量[2]。

3 對平麵磨削參數的設計與優化

磨削參數的設計和優化,是通過調(diào)整設計變量及控製容差使影響加工質量的因素與設計(jì)值發生差變時仍能保證加工質量的過程(chéng)。磨削參數的設計與優化一般需完成兩步工作,一是建立可行的加工參數體係,充分顯示出各種因素的變差對加(jiā)工質量的影響;二是獲取影響加(jiā)工質量的可靠信息,尋(xún)找對各種因素幹擾不靈(líng)敏的加工(gōng)方案。為了提高磨削生產率和磨削質量下(xià)麵對(duì)工件材料切除量Q和表麵(miàn)加(jiā)工粗糙度進行設計與優化。

3.1 磨(mó)削參數的分析及相關的信噪比(bǐ)計算

信噪比(bǐ)(signal-to-noise, S/N)作為通信係統的質量指標,已(yǐ)有近百年的曆史,日本學者田口玄一博士把S/N 引入到實驗設計技術中,用作反映產品質量穩健性的重要指標。因此,在(zài)磨(mó)削實驗中用(yòng)S/N 來反(fǎn)映(yìng)磨削生產率和表麵(miàn)粗糙(cāo)度的穩健性[3]。

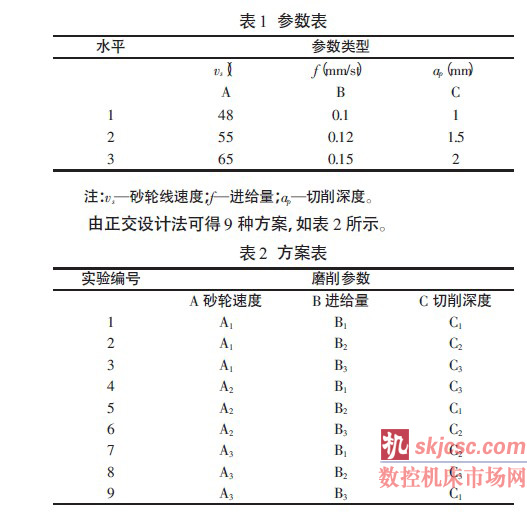

最小量潤滑方式下磨削實驗中的參數,如表1 所示。

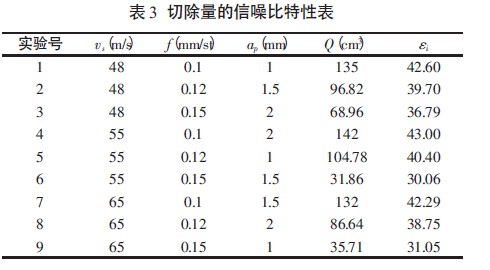

3.1.1 關(guān)於工件材料切除量Q 的信(xìn)噪比計算

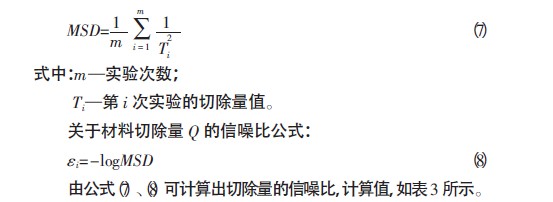

材料切除量Q 的均方差公式:

總的切除量平均信噪比為:εQ =38.28由方程(chéng)(7)、(8)可知,信噪比越(yuè)大,切除量的(de)方差值越小(xiǎo),說明實(shí)際的加工切除量(liàng)越接近目(mù)標值(zhí),因此,較大的信噪比是所期望的。

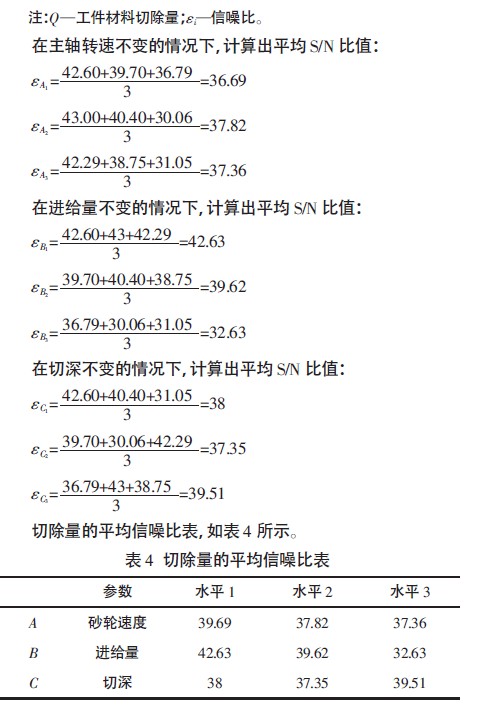

3.1.2 關於加工表麵粗糙度信噪比的計算

表麵粗糙度的均方差(chà)公式:

由方程(8)、(9)可知,信(xìn)噪比越大,表麵粗糙度的方差值越小。

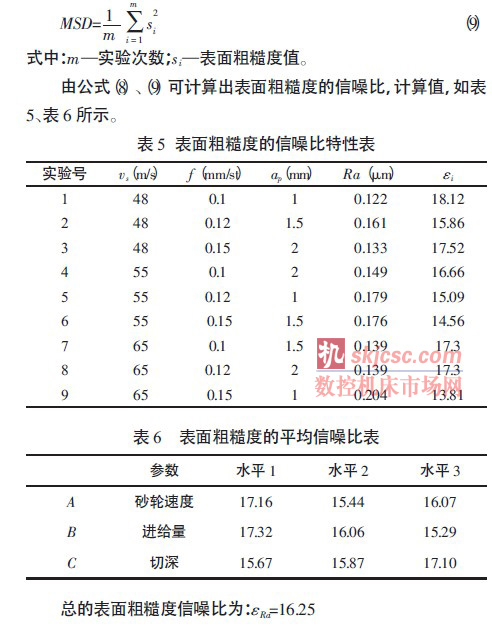

3.2 磨削參(cān)數的方差分析及相關計算

為了獲(huò)取影響加工質量的重(chóng)要(yào)參數下麵用方差分析(xī)法,方差分(fèn)析法的基本原理是(shì):

(1)將數(shù)據總的偏差(chà)平方和按照產生的(de)原因分解成(chéng)由因素(sù)的(de)水(shuǐ)平不同引起的偏差平(píng)方和以及由試(shì)驗(yàn)誤(wù)差引起的偏差平方和兩部分之和:

(總的偏差平方和)=(由因素水(shuǐ)平(píng)引起的偏差平(píng)方和(hé))+(實驗誤差平方和)

(2)上式右邊兩個平方和的(de)相(xiàng)對大小可以說(shuō)明因素的不同水平是(shì)否使得各平均值產生顯著性差(chà)異,為此進行適(shì)當的統計假設檢驗[6]。

4 結語

從表7 分析(xī)可知,進給量是影響切除量的唯一的重要參數,表1 中的切削速度和切削(xuē)深度對切除量產生的影響較小;從(cóng)表(biǎo)8分析可(kě)知,砂輪速度(dù)、進給量和切削(xuē)深度對(duì)加工表麵粗糙度的影響都較小(xiǎo)。

根據上述信噪比和方差分析表格(gé)可知,對切除量和表麵粗糙度(dù)來說,最優的加工參數(shù)為水平1 的切(qiē)削速度、水平1 的進(jìn)給量(liàng)和水平3 的切(qiē)削深度,即最優的加工方(fāng)案為A1B1C3。

如果您有機(jī)床行業、企業(yè)相關新聞(wén)稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com