為了完成表(biǎo)麵的最終加工, 在很多情況(kuàng)下采用金剛石—磨料加工方(fāng)法(用砂輪和沙帶磨削、衍磨、拋光等) , 在有些國家(jiā)愈來愈多的采用了超硬材料進行最終加工工序, 以使上述工藝方法能廣為使用。

在加(jiā)工重要的零件時(如機床導軌和平板等) ,廣(guǎng)泛使(shǐ)用砂(shā)輪周邊進行平麵磨削。萬能組合夾具的主要零件用12 x H3 A 鋼製造並經過滲碳和淬硬(yìng)至硬度H R c56 ~60。萬能組合夾具的大多數零件都帶有斷續表麵(如定位槽緊固孔(kǒng)等) , 同時(shí), 由於零件(jiàn)的硬度(dù)較高, 所以對上述零件要用磨削作為終加工的主要方法, 滲碳鋼的磨(mó)削性差(chà)(即使采用適合的加工用量, 也可能產生(shēng)燒傷、裂紋和很深的(de)缺陷層), 這是因為在滲碳層內有(yǒu)大量的合金元素碳化物其硬度與砂輪磨粒的硬度不相上下, 這樣, 在磨削滲碳鋼時就必須采用以合成超硬材料製成並具(jù)有較高硬度磨粒的砂輪。

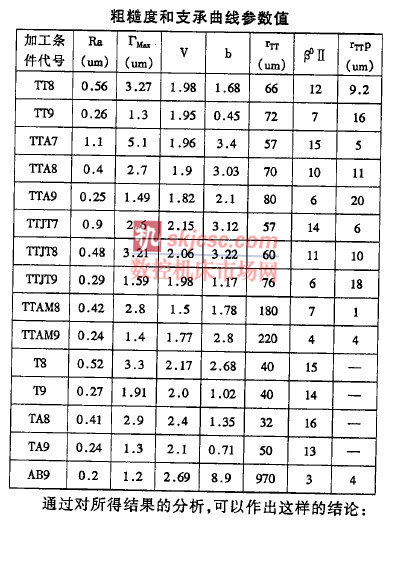

為了將粗糙度和(hé)剛度(dù)特性進(jìn)行對比評價, 曾將試件用(yòng)人造玉砂輪並按《聯合技術裝配》生產工藝聯合公司各(gè)工廠在磨削組成夾具零件時所使用的加工用量進行加工, 而得到的粗糙度和支承(chéng)曲線參數, 現參考如下:

通過對所得結果的分(fèn)析, 可以作出這樣的結論:用合成超硬材料砂輪加工的表(biǎo)麵粗糙度特性, 比用人造鋼玉砂(shā)輪加工的表麵好(hǎo)得多, 同時(shí), 支承麵(miàn)積和微觀不平度輪廓峰(fēng)的曲率半徑增大, 而輪(lún)廓的頃角則減少。在用砂輪周邊和端麵磨削時, 采用了(le)噴塗金屬的立方氮化硼砂輪(lún)和(hé)噴塗金屬並用金屬(shǔ)結合劑的A CB 金(jīn)剛石砂輪,發現用立方氮化硼砂輪加工的表麵質量特性較好, 因為用金剛石砂輪加工(gōng)時或許是(shì)由於金屬結合劑的(de)剛性較大而造成了大的縱向粗糙(cāo)度。

人造金剛石和立方氮化硼砂輪對減少粗糙度(dù)參數值非常有(yǒu)利, 因為這種砂輪長時間以磨鈍的磨粒工作, 除了起切削作用(yòng)之外, 同時(shí)還能將表麵(miàn)拋光。這種砂輪的特(tè)點是硬度(dù)高(gāo), 耐磨性(xìng)好, 磨粒與結合劑結合(hé)堅固, 而人造剛玉磨粒會迅速磨損並(bìng)從結合劑出而要(yào)求砂輪的工(gōng)作麵不斷進行修整。此外, 對於有時結合劑的A CO 和Jlo 砂輪(lún)來說, 還有一種(zhǒng)特性,由於金剛石磨粒刃口的磨損(sǔn)和輕微(wēi)剝(bāo)落及其擴散磨損, 粘著磨損和熱磨損以及在(zài)新生成的或(huò)原來(lái)的表麵上被金屬屑(xiè)或其他(tā)磨削廢物堵塞, 使得磨粒的切削性能顯著(zhe)下降。此時(shí), 金剛石磨粒減少過程(chéng)比砂輪被磨屑堵塞快, 則結合劑離切削表麵的距(jù)離就減少, 與被加工材料的接觸麵積便增大, 而結(jié)合劑的擠光作用增強, 從而使表麵質量特性提高。

當金剛石(shí)磨粒變(biàn)鈍時, 磨削過程可能在不去除金屬的(de)情況下進行, 這時僅僅由於擠壓(yā)零(líng)件的表麵而發生彈性和塑性變形, 金剛石砂輪的這種特點使其切削性能惡化, 但對減(jiǎn)輕被加工表麵的(de)負載卻是有利的

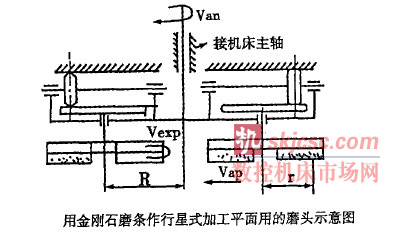

如果單個磨粒在切削時(shí); 能通過沿本身(shēn)軸(zhóu)線的“翻轉” 運動用整個側麵來切削金屬, 那(nà)麽具有這種運動的加工過程就是提高金剛石工具耐用度的一種可行方(fāng)法。為了保證所需的運動形式, 研製了一(yī)種(zhǒng)在立(lì)式銑床上使用的磨頭, 用作對平麵進行行星式(shì)加(jiā)工。下圖為(wéi)裝(zhuāng)有(yǒu)前置無級調速器的行星式磨頭。加工時, 金剛石磨條的(de)磨粒在工件的表麵上作複雜的運(yùn)動並具有(yǒu)以下幾種速度:

vo kp-繞工具軸(zhóu)的轉速

vt, ji- 繞磨頭軸線的轉速

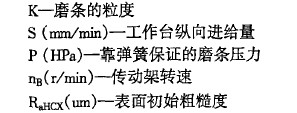

v ttp--由機床工作台縱向進給量保證的移動速度磨頭是通過加工硬度為(wéi)HR C5 8 一(yī)6 2 的12 記H3 A 鋼試件進行試驗的; 通(tōng)過單因素試驗, 確定了在行星加(jiā)工中對表麵質(zhì)量有影響的(de)因素有:

I: 表證工具軸的速度增大倍數的調速器傳動比。用(yòng)Ra 為計劃試驗的(de)輸出參(cān)數

![]()

這種加工過程的效率較高, 如行星式加工12X H 3A 鋼時(shí)的單位產生率為。, 020 甲克(kè)拉, 而在研磨淬硬鋼時不超過0 刀Zok酬克(kè)拉, 此磨頭現已在某(mǒu)加工平麵機床上裝有。

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com