1 前言

滾動軸承(chéng)是經(jīng)過合理的設計、精密的加工和嚴格的檢查製造而成(chéng)。軸承專用設備是保(bǎo)證工藝具體實現,保證產品質量和壽命的基礎(chǔ)。

隨著工(gōng)業及科學技術的高(gāo)速發展(zhǎn),國內外數(shù)控、伺服機械(xiè)產(chǎn)品普(pǔ)遍向高精度、重負荷、少振動、低噪聲、高速、高壽命等(děng)方向發展。滾動軸承的製造技術及精度質量要求也在不斷地提高,對於(yú)軸承製造的母機(jī)--軸承加工的專用設備在加工精(jīng)度、生產效率、自(zì)動化(huà)控製程度等方麵提出(chū)了(le)更高的要求。

由於我國軸(zhóu)承製造廠的建廠時期不同,所以軸承的專(zhuān)用設備的配備(bèi)存在著較大的差異。早期建造的軸承廠配備的專用機床多為機械、液壓、氣動、電器(繼(jì)電器)的組合,而新一代的軸承專用機床已由伺服、數控、電器控製替代了部分液壓及複雜的機械(xiè)控製,實現了自動化連線、在線自(zì)動測量(liàng)、單機數(shù)控、伺服電機自動(dòng)補償等功能,從而保(bǎo)證了加工出高精度的滾動軸承(chéng)。

作為一個早期建(jiàn)造的軸承製造廠,急需趕上(shàng)時代的步伐,更換(huàn)新的數控軸承專用設備,以提高加(jiā)工精度,滿足新的製造工藝,保證滾動軸承的質量要(yào)求,這(zhè)是當務之急,重中之重。 對於軸承製造設(shè)備更(gèng)新提出以下幾點看法,僅供參考。

2 一次性更換全廠的軸承製造設備

一個小型的軸承製造廠,僅有幾台或十幾台設備,在資金充足的情況下,一次性淘汰舊設備更換新設備是可行的方案,一步趕上時代的步伐。一個大型(xíng)的軸承製造廠是做不到一次性更換的,其原因是:

(1)投入(rù)資金太大。

(2)新(xīn)的設(shè)備需要經過一段時間的調試運行後,才能穩定生產(chǎn)。如(rú)果全部更換新設備就勢必停產一段(duàn)時(shí)間,那麽自身的(de)軸承市場就受到衝擊,造成損失。失去的市場很難(nán)在短時間內奪回來。

3 分批、分期更換舊設備

分(fèn)期、分批更換舊設備是一個好的辦法,但(dàn)是也要根據企業設備改造資金的可投(tóu)入性來決定更換設備的周(zhōu)期(qī),如果企業的(de)設備改造資金充足,可在短時間內企業不停產的狀態下,穩步趕上時代的步伐(fá),加工出(chū)高精度的(de)滾動軸承。

4改造舊的軸承專用(yòng)設備提高加(jiā)工(gōng)精度

隨(suí)著科(kē)技進步,要不斷地改造滾動軸(zhóu)承專用設備,使其滿(mǎn)足加工高精軸承(chéng)的能力,用節約(yuē)的資金購買(mǎi)國際軸承行業中最領先的軸承加工設備(bèi)。

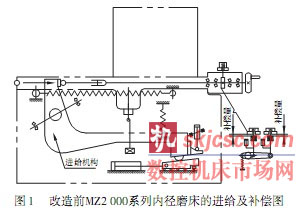

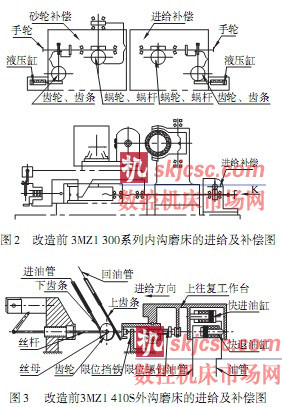

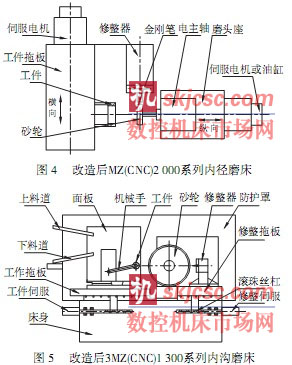

改造舊的軸承設備與國際領先的軸承(chéng)製造業同步發展(zhǎn)。僅以內、外圈的滾道、內圈的內徑磨削為例,無錫機床廠生產的MZ2000係列的內徑磨床,石家莊軸承設備廠生產的3MZ1300係列內溝磨床等,均(jun1)為機械傳動、液壓、電器來驅動(dòng)的(de)設備,以上類型的滾動軸承專用設備曾經為中國的軸承製造業做出了很大的貢獻,但是在長時間的使用下加工精度都已(yǐ)出現了一係列的質量問(wèn)題,加工出的軸承套圈出現(xiàn)了不同程度的散差,給軸承裝配合套增加了難度,同時也(yě)造(zào)成了一定數量的廢品,而這些設備部分主要機械部件已經過長時間的使用磨合,是優良的部(bù)件,性能穩定可靠,不會產生應力變(biàn)形等問題;這些設備的缺點是進給補(bǔ)償等部件及運動部件由(yóu)於長期磨損出現誤差,使設備加工精度降(jiàng)低,同時,電氣控製係統已經落後。圖1為(wéi)改造(zào)前MZ2000係列內徑磨床的進給及補償圖。圖2為改(gǎi)造前3MZ1300係列(liè)內溝磨床的進給及(jí)補償圖。圖3為改造前3MZ1410S外溝磨床的進給及補償圖。

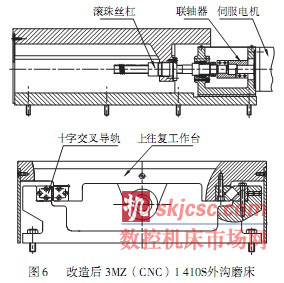

以下對三種設(shè)備進行改造,采用目前廣泛使用的數控伺服係統驅動,用滾珠絲杠來傳(chuán)動進給,用十字交叉滾子來導向滑(huá)動。圖4為改(gǎi)造後的MZ(CNC)2000係列內徑(jìng)磨床,圖5為改造後的3MZ(CNC)1300係列(liè)內溝磨床,圖(tú)6為改 圖5改造後3MZ(CNC)1300係(xì)列內溝磨床造後的3MZ(CNC)1410S外溝磨床。進(jìn)給機構改造後,由(yóu)伺服電(diàn)機直接驅動,滾珠(zhū)絲杠快(kuài)進、工進、自動進給補償,減少了原機床複雜的進給機構,減去了傳遞間(jiān)產生的誤差。經過改造後的(de)機床在多年的使用中已經證明加工(gōng)精度很高,完全趕上新型(CNC)控製的滾動軸承專用(yòng)設備,而且比新型(CNC)控製的軸(zhóu)承設備穩定性好。

5通過(guò)設備連線實現自動化生產

為了(le)保證滾動軸承(chéng)的精度質量(liàng),軸承專用設備就(jiù)應該不(bú)斷改進,不斷(duàn)地提高自身的加工(gōng)精度。在保證單機加(jiā)工精度的基礎上,實現自(zì)動連(lián)線化生產,在具備隨機主動(dòng)測量的前提下,增加(jiā)加工後自動測量,以達到如下的目的--控製磨削直徑的實際尺寸,隨機(jī)平均值由(yóu)被測直徑求出,並與機床主動測量控製裝置反饋的位置和趨向有關,其作用在於重調(零點校正)--剔(tī)除不合格的套圈--實現可變的修整循環,充分使用砂(shā)輪--存儲測值以便隨機調用質量(liàng)統計資料,從而實現無人(rén)化生產的自動軸承加工線。

6結束語

以上僅對(duì)早期建(jiàn)造的軸承製造廠提高軸承專用設備加工精度確保軸承質量的問題談一(yī)下(xià)個人的看法,希望起到一定的借鑒作用。

如果您(nín)有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com