0 引言

磁懸浮軸承(簡稱磁軸承)按(àn)照磁力提供(gòng)方式,分為主動磁軸承、被(bèi)動型磁軸承和混合型磁軸承(永磁偏置)三種。混合(hé)磁軸承用永久磁鐵(tiě)產生的(de)磁場取代主動磁軸承中電磁(cí)鐵產生(shēng)的靜態(tài)偏置磁場,能大大降低功(gōng)率放大器的(de)功耗,使電磁鐵(tiě)的(de)安匝數減少,縮小磁軸承體積,提高軸承承載能力,因此,永磁偏置混合磁軸承(chéng)是磁軸承領域的一個重要研究方(fāng)向(xiàng)[1~5]。磁軸承係統中轉子要(yào)實現懸浮,需要在(zài)5個自由度上(shàng)施加控製力,因此,典型(xíng)的係統都采用三(sān)個磁軸承來支承,其中兩個徑向磁軸承控製徑(jìng)向相(xiàng)互(hù)垂直的兩個方(fāng)向,另(lìng)一個軸向推力磁軸承控製軸向自由度(dù)。本(běn)文(wén)研究一個軸向磁軸承和一(yī)個徑向磁軸承組成的三自由度混合磁懸(xuán)浮軸承,並且采用永磁體作為(wéi)軸向-徑向磁軸承(chéng)的靜態偏置磁場。

磁(cí)軸承的動態性能(剛度、阻尼及穩定性(xìng)等) 的好壞取決於所用(yòng)控製器的控製規律(lǜ),可以通過采用性(xìng)能優良的控製器(qì)使磁軸承的動態剛度、阻尼與其工作環境,甚至與運(yùn)行環(huán)境相適(shì)應。采用模擬(nǐ)控製器實現(xiàn)先進的控製算法比較困難,甚至是不可能的,且模擬控(kòng)製器存在體積大、功耗大等缺點。基於提高磁軸承性能(néng)、可靠性、增加控製器的柔(róu)性、減小體積等方麵考慮,本文在(zài)采用模擬控製器實現永磁偏置徑向)軸向三自由度混合磁(cí)軸承的基礎上,采用TI公司(sī)的TMS320LF2407 DSP作為控製係統的CPU,充分發(fā)揮數字(zì)信號(hào)處理器硬件和軟件編程的優(yōu)勢,采用改進PID算法,研製了三自由度混合磁軸承數字控製係統,滿足了磁軸承控製(zhì)性能的要求。

1 混合磁軸承結(jié)構及懸浮力(lì)產生機理

1.1徑向-軸向三自由度混合磁軸承(chéng)結構

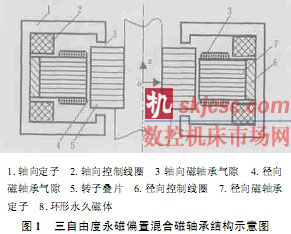

徑向-軸向三自由度永(yǒng)磁(cí)偏置混(hún)合磁(cí)軸(zhóu)承基本結構見圖1和圖2,它們由軸向定子、軸向控製線圈和徑向定子、徑向控製線圈、環形永(yǒng)久磁鐵等構成。工作時軸向兩個線圈和徑向對置的兩(liǎng)個線圈串聯作為相關自由度的(de)控(kòng)製線圈。當徑向-軸向都穩定懸浮時,轉子在永久磁鐵產生的靜磁場吸力下磁體處於懸浮的中間位(wèi)置(zhì),徑(jìng)向和軸向單邊氣隙都為015mm。由於結構(gòu)的對稱性,永久(jiǔ)磁鐵產生的磁通密度在轉子上下、左右和前後的氣隙處是相等(děng)的,設計時取014T。

1.2徑向-軸向磁(cí)軸承工作原理

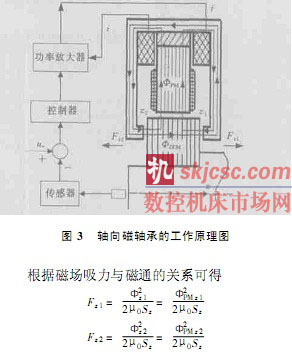

徑向和軸向混合磁軸承在三個自由度上的(de)工作原理是(shì)一(yī)樣的。圖3是軸向磁軸承的工作原理圖,當軸向穩定懸浮在參考位(wèi)置(zhì)(中間位置)時,由於結(jié)構的對稱性,永久磁鐵產生的磁通在轉子左右麵吸力相等。如果在此平衡位置時轉子受到一個向右的外擾力,轉子就會(huì)偏離參考位置向右運動,造成永久磁鐵產生的左右氣隙的磁通變化(假設徑向在平衡位置),即左麵的氣隙增大,使永(yǒng)磁體產生的磁通(tōng)ФPMz2減小,右麵的氣隙減小,使永(yǒng)磁體產生的磁通ФPMz1增加。

式中,Fz1、Fz2分別為吸力盤左右麵受到的電磁吸力;z1、z2分別為左右氣隙處產生的合成磁通;Sz為(wéi)軸向磁極(jí)的麵積;u0為空氣(qì)的磁導率。

在未產生控製磁通ZEM之前,由於PMz2<PMz1,故(gù)Fz2<Fz1。由於外擾力使(shǐ)轉子向(xiàng)右運動,此時傳感器檢測(cè)出轉子偏離其參考位(wèi)置的位移量,控(kòng)製器將這一位移信號轉變成控製信(xìn)號(hào),功率放大器又將此控製信號變換成控製電流i,這個電流通過電(diàn)磁鐵(tiě)線圈,在鐵芯內產生電(diàn)磁磁(cí)通ZEM,使(shǐ)氣隙z2處總的磁通增加,即(jí)5z2=5PMz2+ZEM;在(zài)右麵氣隙z1處使氣隙z1處的總(zǒng)磁通減小為5z1=5PMz1-ZEM。電磁磁通的變(biàn)化,使(shǐ)得Fz2\Fz1,轉子重新回到原來的平衡位置。如果轉子受到一個向左的外擾力,可以用類似的方法進行分析,得到類(lèi)似的結論。因此,不論轉子受到向右(yòu)或向左的外擾動,帶位置負(fù)反饋的永磁偏(piān)置軸向磁軸(zhóu)承係統,其轉子通過(guò)控製器控製勵磁繞組中的電流,調節左右氣隙磁(cí)通的大小,始(shǐ)終能保持(chí)轉子在平衡位置。

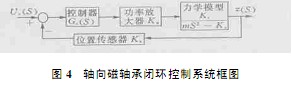

功率放大器采用(yòng)電壓)電流功率放大器,近似為比例環節Ka,位置傳(chuán)感(gǎn)器采用電渦流傳感器(qì),其(qí)傳遞函數可近似認為比(bǐ)例環節Ks,控(kòng)製器傳遞(dì)函(hán)數為Gc(S),被控對象的力學模型為Ki/(mS2-Kz),其(qí)中,Ki是z方向的(de)力/電流係數,Kz是z方向力/位移係(xì)數,控製係統框圖見圖4。

2 數(shù)字控製係統硬件構(gòu)成

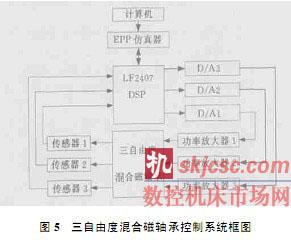

數字控製係統硬件由PC機、EPP仿(fǎng)真器、TDS2407EA評估板構成。TDS2407EA評估板由TMS320LF2407定點DSP數字信號處理器、零等待狀態的128K外部擴展(zhǎn)SRAM、DAC7625四通道D/A轉(zhuǎn)換器和JTAG仿真接口等構成,並且帶有4路12位DAC7625D/A轉換器,轉換時間為10Ls。控製係統結構框圖見圖5。

3 數字控製係統軟件構成

3.1控製(zhì)策略選取

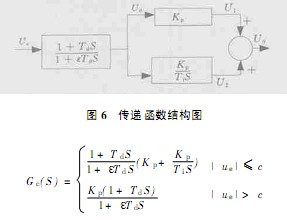

控製器是(shì)磁軸承係統中的關鍵技(jì)術之一,其性能的好壞直接影響到磁軸承能否穩定工作(zuò)。國內外對控(kòng)製策略進行了大量研究,如最優控製方法(fǎ)、智能控製方法和魯(lǔ)棒控製方法等。從基本滿足磁軸承性能的要求來考慮,本文以典型PID控製器為基礎(chǔ),采用乒乓-PID複式(shì)控製、串一個(gè)慣性環節和(hé)分段PID控製參數(shù)選(xuǎn)取等方法,通過軟件編程來解決傳統積分(fèn)飽(bǎo)和和(hé)PID微分突變兩個弊端,針對不同轉速範圍,自動選取PID控製參數,確保控(kòng)製器性能滿足(zú)磁軸承(chéng)的剛度、阻尼、穩定性和轉子(zǐ)的回轉精度的要求。經對三自由度(dù)混合(hé)磁軸承係統的理論分析和模擬控製器的研究[5]可知,在平(píng)衡位置(zhì)附近,其三自由度之(zhī)間的耦合比較小,故(gù)本文采(cǎi)用三自(zì)由(yóu)度分散控製PID數字控(kòng)製方法進行控製,其傳遞函數(shù)結構框圖見圖6。具體采用如下帶積分(fèn)分(fèn)離的不完全微分PID控製算法(fǎ)的數學公式:

式中,Kp為放大係數;Ti為積分時間常數;Td為微分時間常數;ε為微分(fèn)增益;ue為輸入靜差;c為設定閾(yù)值。

由於(yú)控製器Gc(S)用DSP來實現,必須化成離散控製算法,按圖6中微分先行的(de)流程,用微分)差分映射設計法,求得采樣周(zhōu)期為T時,第n個采樣時刻各輸出量如下(xià):

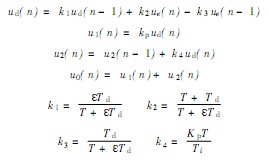

3.2匯編語言程序設計

根據采(cǎi)樣定理來考慮係統采樣周期,針對轉子8@104r/min轉速設(shè)計數(shù)字控製器,采樣周期T選為80Ls,滿足香農定理。DSP采用內部定時器T1產生周(zhōu)期中斷,T1采用連續遞減計數,設定(dìng)時間常數為十進製數(shù)2400。控製(zhì)軟件由主程序和中斷(duàn)服務子(zǐ)程(chéng)序組(zǔ)成。主程(chéng)序完成有關(guān)寄存器、中斷設(shè)定等初始化程序工作,打開定時器T1並執行循環等待程(chéng)序,等待中斷事件(jiàn)發生。中斷事件發(fā)生時DSP響應中斷(duàn)事件,中斷(duàn)子程(chéng)序執行完(wán)畢(bì)後,程序繼續進入循環等待(dài)狀態。T1周期中斷時調用中斷服務子程序,中斷處理程序(xù)完(wán)成三個自由度獨立的PID控製算法參數的采樣輸入、運算及D/A轉換輸出過(guò)程。采樣和輸出有多種方案,如:¹三路(lù)A/D同時采樣,運算完成後,三路D/A同時輸出;º徑向兩個自(zì)由度同時采樣,運算和輸(shū)出後,再處理軸向單自由度的采樣、運算和輸出;»單路分別流(liú)水作業。具體采用何(hé)種形式(shì),主要取決於所采用的硬件條(tiáo)件,本(běn)文采用流(liú)水作業的方法。控製軟件子程序(xù)框圖見(jiàn)圖7。

4 實(shí)驗結果

實驗用三自由度混合磁(cí)軸承參數如下:軸向定子磁極(jí)端麵內徑32mm,外徑(jìng)39mm,Sz=390mm2,Fzmax=100N;徑向定子磁極端(duān)麵內徑50mm,定子長度10mm,外徑123mm,Sxy=19613mm2,Fxmax=Fymax=50N;環型永磁體徑(jìng)向厚度(dù)311mm,內徑123mm;各線圈最大安匝數160安匝(zā),采用標稱直徑0163mm的漆包線各160匝,轉子質量2kg,位(wèi)移傳感器采用的靈敏度為(wéi)20mV/um,其放大倍數為2*10的(de)4次方。

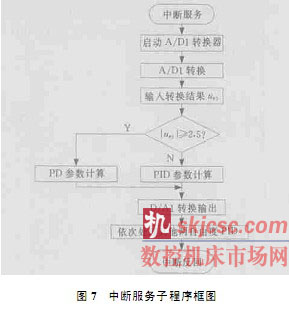

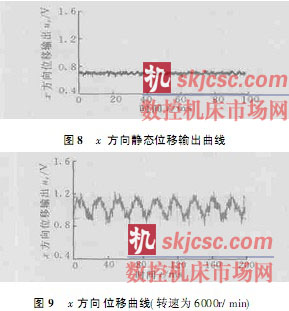

實驗前首先采用MATLAB語言對三自由度磁軸承控製係統進行數(shù)字仿真,參見文(wén)獻[5]的研(yán)究方法,初步找出其PID控製參數(shù)範圍,在本係統中KpU8,TiU0102s,TdU010006s,E=0101,c=215。實驗時隻需要對各自由度參數通過微調比例係數和微分係數,使係統獲得滿意(yì)的響應曲線後(hòu),調節積分時間常數,在保(bǎo)持係統響應良好的情況下,使輸入靜差得到消除。部分實驗結果見圖8和圖9。圖8為(wéi)x方(fāng)向磁軸承靜態位移輸(shū)出曲線,圖9表示轉子以6000r/min的速(sù)度運行時,x方向轉子振動的電壓波形,其電壓峰值近似400mV,此方向轉子振動峰值約為20um。

實驗表明采用(yòng)以TMS320LF2407為CPU設計的磁軸(zhóu)承控製係統能夠滿足磁軸承係(xì)統的控製要求,而且易於實現各種(zhǒng)先進的控(kòng)製策略,研製的三自由度混合磁軸承已經應用(yòng)於無軸(zhóu)承(chéng)開關磁阻電動機實驗樣機中。

如果您(nín)有機床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com