1 前言

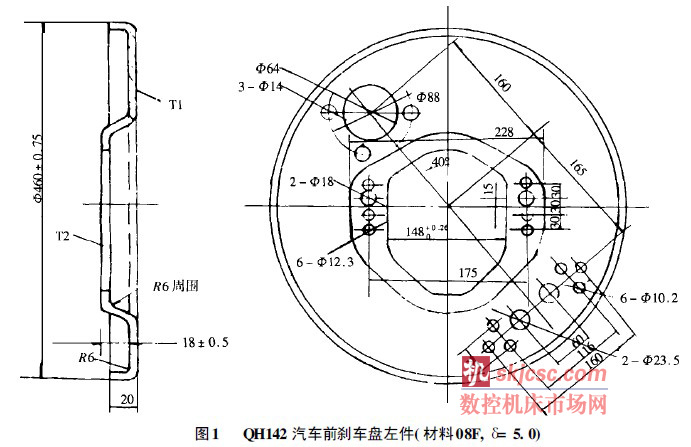

QH142 汽車前刹(shā)車盤分左、右(yòu)件, 左(zuǒ)件如圖1所(suǒ)示, 右(yòu)件沒(méi)有2- 518 孔。該刹(shā)車盤是我廠(chǎng)汽車衝壓件中比較難(nán)加工的(de)零件之一, 形狀複雜, 中間成形部位不對稱(chēng), 變(biàn)形程度不同, 而且尺寸精度(dù)和形位公差(chà)要求較高, T1 和T2 表麵的平麵度要求不大(dà)於(yú)0. 6, 每組孔對另一組孔的位置(zhì)度要求為0. 3, 而且要求形狀和孔位對稱。因此合理的衝壓工藝是生產出高質量合格件、減少模具數量和降低生產成本的關鍵。

2 工藝方案的選擇

選擇合理的工(gōng)藝方案時, 不僅(jǐn)要考慮拉延成形的可行性, 同時還要在保證各個孔位之(zhī)間的位置精(jīng)度和T1、T2 麵的平麵度基(jī)礎上, 考慮模(mó)具結構及其(qí)使用壽命。該件的衝(chōng)壓工藝是: 下方料→中間部(bù)位成形→ 落料、翻邊、衝兩小孔→ 衝群孔→ 衝小孔(kǒng)→衝異形孔(kǒng)。落料、翻邊、衝兩小孔用(yòng)中部成(chéng)形麵定位,因為是用方料成(chéng)形中間部位形狀, 所以經落料、翻邊後落出的料尺寸準確, 翻邊(biān)高度一致。後三道工(gōng)序用兩小孔定位, 不但可保證其它各孔的位(wèi)置(zhì)精度, 而且可防止零件的轉(zhuǎn)動。

3 主要模具介紹及工(gōng)藝特點

如果不考慮中間成形部位對邊緣的(de)影響, 根據拉延公(gōng)式計算出落料尺寸(cùn)為5482 mm, 考(kǎo)慮到成形(xíng)不均以(yǐ)及先成形後落料的工序, 最後落料尺寸取為495 @ 495 mm 的方料。

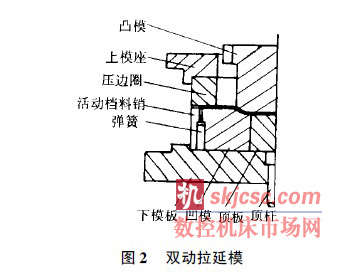

根(gēn)據(jù)公式(shì)( H/ B= 23/ 228U0. 1, 小於H/ B1=0. 5) 該件的拉延成形屬於(yú)淺拉延, 所以零件中間部位的成形可以在雙動拉延床上一次(cì)拉延成形, 下(xià)料形狀為方(fāng)料。其工藝特點為: a. 用壓邊圈壓料, 利用凸模(mó)、凹(āo)模及頂料裝置成形後經(jīng)過短時(shí)間(jiān)保壓, 可提高零件平麵T2 的平麵度。b. 使(shǐ)用壓邊圈壓料(liào)可以防止拉延(yán)時法蘭麵內壓應力引起的起皺; c. 模具結構比較簡單; d. 左、右(yòu)件可用同一副模具; e. 降低了(le)生產成本。模具結(jié)構見圖2。

零件中間區域成形後再落(luò)料、翻邊、衝兩小孔,這一工序不但消除了先落料後成形產生的邊緣參差不齊的現象, 而且可以保證翻(fān)邊高度20 mm 的尺寸,減少了一道原修邊車外緣的工序, 提高了(le)工效, 降低了(le)成本, 減輕了勞動強度。

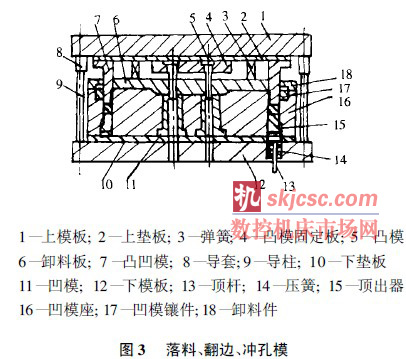

計算落料衝(chōng)孔力為371 t, 翻邊力為122 t, 合計493 t, 再加上卸料力(lì)、頂料(liào)力和推件力共67 t ,總計560 t , 因此采用650 t 雙動(dòng)拉(lā)伸油壓機或630 t機械壓力機, 可以一次完成上述工序衝兩小孔。模具(jù)結構如圖3 所示。

我們選(xuǎn)擇靠近中心線的(de)2- 5 12. 3 mm 的孔作為下一道工序衝群(qún)孔定位(wèi)孔。對於(yú)左、右(yòu)件也可用一(yī)套模具生產, 從而大大(dà)降低產品成本, 縮短模具生產周期, 提(tí)高(gāo)模具利用率, 此模具結構還有如下特點。

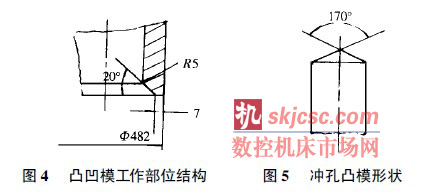

a. 落料加翻邊的凸凹模工作平麵與(yǔ)外園交線為落料刃口, 與內園交線並倒R 即為翻邊凹模模口。這種結(jié)構在開始翻邊時, 尤其是翻厚料時的翻邊力大, 金屬流動困難。為了改善(shàn)凸緣部位的金屬流動條件, 同時防止翻邊時起皺, 把圖3 中凸凹模(mó)的工作部分做(zuò)成(chéng)如圖4 所(suǒ)示的結構, 即從(cóng)凸凹模工作麵(miàn)上的7 mm 處向內做(zuò)成20b錐角。利用這種結構,在翻邊初期, 由7 mm 環(huán)形麵與頂出(chū)器實(shí)現壓邊, 翻邊一定深度後板料變形區增厚, 抗皺能力增加, 凸凹模的(de)形狀使壓邊(biān)力隨之減小, 這就滿足了翻邊開始階段為防止起皺施加較大的壓料力隨著翻邊過程的發展所需(xū)壓(yā)邊力(lì)逐漸減小要求。

b. 2- 5 12. 3 mm 凸模做成鈍角刃口, 由零件技術要求知5 12. 3 mm 孔精度要求比(bǐ)較高, 零件上的(de)其它(tā)孔位位置均由這兩孔的位置來(lái)確定。因此這兩孔(kǒng)的衝製質量直(zhí)接影響到下一衝孔工序的精度。為此, 我們將這兩孔的衝(chōng)頭(tóu)做成(chéng)圖5 所示形狀, 這是因為零件中部的(de)平麵部分在成形時受到雙向拉壓力的作用, 成形後仍存在殘餘應力, 當用平口衝頭衝孔後, 由於殘餘應力的(de)釋放, 使孔徑擴(kuò)大超差。圖5 所示結構的衝頭在衝孔前衝頭錐麵使(shǐ)孔部的(de)板料先進行擠壓(yā)成(chéng)形, 使刃口附近的板料受到附加的壓應力作用, 從而削弱甚至抵消了該區域的殘餘拉應力, 使衝後的孔(kǒng)徑滿足要求(qiú)。衝孔後測量表明, 孔(kǒng)徑在公差範圍之內。

c. 衝周圍的小孔時, 用彈性卸料裝置, 不但起(qǐ)到了壓穩零件的作用, 而且起到了卸(xiè)料的作用, 用兩孔定位比用外(wài)形定位準確(què), 可保證各孔的相(xiàng)對位置(zhì)。最後一(yī)道工序衝方孔時, 用2- ⊙ 12. 3 孔定位,可以左、右件用一套模具, 提高模具利用率。

4 經濟(jì)效(xiào)果

此工藝方案的(de)實施, 減少了模具數量, 簡化了模具結構, 使(shǐ)模具製造更容易, 安裝調試維修更方便,同時取消了修邊車外緣的工(gōng)裝夾具和加(jiā)工工序, 便於生產(chǎn)管理, 可形成衝壓加(jiā)工生產線, 利用我廠現有的衝壓設備, 滿(mǎn)足了產品的技術要(yào)求。經過實際(jì)生(shēng)產驗證, 模具性能良好, 衝製的工件表麵質量和尺寸精度符合圖紙要求, 具有較(jiào)高的經濟效果。

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com