1 不(bú)鏽鋼設備(bèi)表麵的鏡麵特性及其(qí)應用

不鏽鋼以其優良的耐(nài)腐蝕性能, 很好的(de)力學(xué)性能和加工性能及較好的焊接性能, 廣泛地(dì)應用於石(shí)油化工、生物化(huà)工、精細化工、紡織、製藥、食品、造紙(zhǐ)、裝飾件(jiàn)製造、真空(kōng)及半導體、核能行業等。在這些工業領域(yù)裏(lǐ), 一(yī)些特殊的使用要求不鏽鋼表麵粗糙度達到鏡麵水平(píng)。不(bú)鏽鋼表(biǎo)麵的鏡麵加(jiā)工所獲得的特殊性能如表1 所示[1] 。

本文以石油化工(gōng)行業作為重要的應用背景。在化(huà)工生產過程中, 由於(yú)某些關鍵設(shè)備 (如聚合釜、反(fǎn)應罐、物料管線(xiàn)等(děng)) 內表麵(miàn)粗(cū)糙度較高, 致使(shǐ)某些粘性物(wù)料、粉料等容易產生掛壁、結垢現象, 影響設(shè)備傳熱效率, 嚴重者使設備完全阻塞, 被迫停止運行, 對於某些易燃性物料, 由於靜電集中現象, 存在易使物料產生火花爆炸的隱患。為了解決上述問題, 要求(qiú)對設備(bèi)內表麵進行拋光(guāng)處理, 提高表麵光潔度閉。

另外(wài), 在石油化工生產(chǎn)過程(chéng)中使用的不鏽鋼設備, 其工作環境往往具(jù)有很強的腐蝕性(xìng),這(zhè)就要求不僅在不鏽鋼的選材上要因(yīn)地製宜, 而且要對不鏽鋼表(biǎo)麵進行鈍化處理, 提高其(qí)耐蝕性。不鏽鋼表麵的鈍化處理, 采取不同的處理工藝, 其耐蝕性差(chà)異很大[3l 。本文對此進(jìn)行了研究(jiū)。

對不鏽鋼表麵進行電化學拋光處理, 可顯著(zhe)提(tí)高不鏽鋼的耐蝕性能, 進一步進行鈍化處(chù)理可以得(dé)到最高的(de)耐蝕性能。

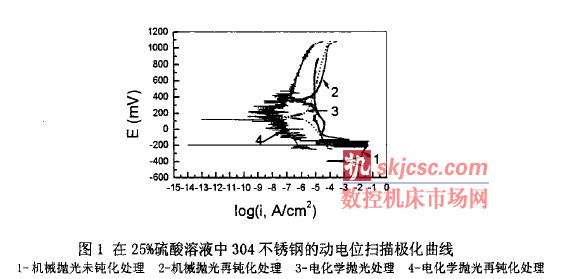

圖l 所示為304 不鏽鋼經過機械拋(pāo)光、機械拋(pāo)光再鈍化處理、電化(huà)學(xué)拋光、電化學拋(pāo)光再鈍化處理等工藝得到的動電位掃描極化曲線, 測量條(tiáo)件(jiàn)為25 % 的硫酸溶液, 電位掃(sǎo)描速度為lm V 店。從(cóng)極化曲線上可以看到(dào), 30 4 不鏽鋼(gāng)經過電化(huà)學(xué)拋光再鈍化處理後耐蝕性較電化學拋光和機械拋光再鈍化處理工藝提高約二個數量級, 較機械拋光未(wèi)鈍化(huà)處理提高約五個數量級。

2 電化學拋光的特點和原理

2 . 1 電化學拋光的特點

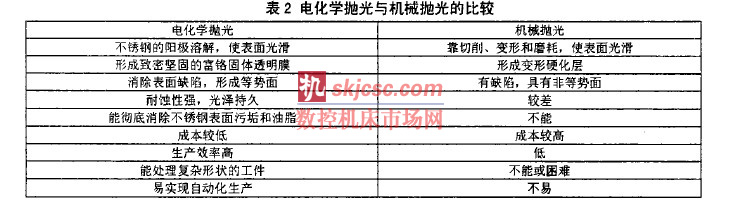

上述提到的不鏽鋼設備(bèi)的鏡麵加工, 工(gōng)業上通常采用機械拋光(guāng)的方法, 然而對於細長管內壁( ( 中60 , ) 、線材(cái)、薄板和(hé)鋼球、彎頭、螺栓、螺母等異形(xíng)零件(jiàn)來說, 不易或不能進行機械拋光, 這就(jiù)給工業應用帶來了很大的難題[2] 。對於解決這一難題, 電化學拋光加工(gōng)恰(qià)恰可以(yǐ)發揮它的優勢。下麵表2 電化學拋光與機(jī)械拋光的比較可以用(yòng)來體現電化學拋光的(de)優勢。

2. 2 電化學拋(pāo)光的原理

電化學(xué)拋光, 是把工件作為陽極, 輔助電極作為陰極, 在專用配方的電解液中, 通過外接直流電源通電使工件表麵發生(shēng)電化學榕(róng)解, 從而使工(gōng)件表麵獲得較高的光潔度。影響拋光(guāng)的因素是多種多樣的, 如被拋光材料的性質、成(chéng)分(fèn)、狀態、電解拋光液的成分、電解溫度、時間及其他規範。一般按照拋光過程分為兩步:

第(dì)一步是宏觀拋光過程(chéng), 在0 . 1~0. 0 01 毫米範圍內獲(huò)得平整(zhěng)的金屬表麵。陽極拋光(guāng)過程中(zhōng), 在表麵形成一層高濃度鹽層, 即所謂薪液膜。凹凸不平表麵的粘液膜的(de)厚度是不同(tóng)的, 凸起部分的粘液膜薄, 電阻小, 電流密度比凹陷部分大: 另外表麵上凸起部位(wèi)電解液離子擴散速度也比凹陷(xiàn)部位快, 使陽極溶解產物比較(jiào)容易擴散出去; 同時, 陽極(jí)凸起部位離陰極距離(lí)近(jìn), 造(zào)成電力線集中, 促使尖端部分的薄膜破裂而(ér)急劇溶解; 另(lìng)外, 表麵(miàn)凸起部位吸附的陰離子多, 容易和溶解產生的陽離子結合擴散到溶液(yè)的深處, 加速凸起部位金屬的溶解。以上這些作用, 都會引起凸起部位溶解(jiě)速度大, 凹陷部位溶解速度小, 最終導致了表麵的(de)宏觀整平。

以鑫灌(guàn)瓢(piáo)黯孚程, 範圍小(xiǎo)於l 微米, 能得到光學平整的表麵, 其不平整程度可電化學(xué)拋光過程, 使得金屬(shǔ)表麵生成固體膜, 金屬溶解速度受擴散過程(chéng)控製, 抑製了金屬表(biǎo)麵某些優先溶解過程, 不受晶粒各向(xiàng)異(yì)性或結構上分布不連續的影響, 達到均勻溶解。

電化學拋光是在表麵固體膜(mó)化學溶解過(guò)程與形(xíng)成過程達到平衡條件下進行的。另外, 對(duì)於凸起部位形成的固體膜缺陷多, 穩定性差, 化學活性大。凸起部位表(biǎo)麵氧化膜(mó)溶解速度快, 促使金屬表麵得到微觀整(zhěng)平。應強調指出的是, 拋光時電解液(yè)的(de)主導作用不容忽(hū)視。

例如電解液有的組分可(kě)以改善拋光效(xiào)果, 有的卻完全沒有拋光作用(yòng), 象添加(jiā)劑這類組分隻需要少量就(jiù)往往會對拋光起到決定性的影響。拋光起主要作用的是化學過程, 物理因素是次要的, 隻是化學過程的補充。

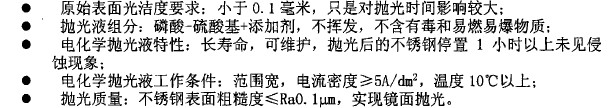

本文研製了一種新型電化學拋光(guāng)液, 並將(jiāng)其用於(yú)小口徑不鏽鋼管內壁的鏡(jìng)麵拋光, 獲得成功, 其主要性能技術指(zhǐ)標如下:

3 電化學(xué)拋光工藝

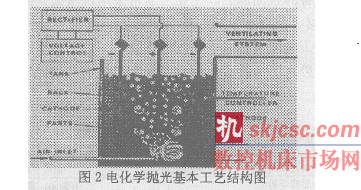

不鏽鋼設備(bèi)由於大小(xiǎo)、形狀和(hé)客觀條件的限製, 可采用不(bú)同(tóng)的電化學拋光工藝,但其(qí)基本工藝結構可按照圖2 所示建立。

不鏽(xiù)鋼工件作為陽極, 通過導電(diàn)夾具接於直流電源的(de)正極, 同時與之相對的不鏽鋼或鉛構成的板狀或棒狀陰極接於直流電源的負極, 陰陽極麵積比通常為2 : l 或3 : 1。不鏽(xiù)鋼的電化學拋光通常控(kòng)製電流(liú)和溫度兩個參(cān)數(shù), 因此電源可選用整流器, 一般應有加熱和(hé)控溫係統。槽(cáo)體的大小要根(gēn)據拋光工件尺寸而定, 同(tóng)時根據經驗拋(pāo)光液(yè)容量一般應滿(mǎn)足在65 ℃—95℃ 內每4 升拋光液通過電流2 —4A。有時為了保證工件各部(bù)位拋光均勻(yún), 需有攪拌係統,

可以采(cǎi)用機械或壓縮空氣攪拌。當工件尺寸較大, 所需(xū)拋光電流很大時, 在(zài)陰極會有大量的氫氣(qì)析出, 為了及時(shí)排(pái)氫(qīng), 應設有通風係統。

4 結論

(1) 采用(yòng)電化學拋光(guāng)技術, 可使不鏽鋼設備表麵(miàn)達到鏡麵水平(píng), 具有易清洗、不粘壁、不掛料等許多優點。

(2) 采用電化學(xué)拋光處理, 可使不(bú)鏽鋼(gāng)設備表(biǎo)麵(miàn)的耐蝕性顯著提高, 而通過電化學拋光再鈍化處理技術, 可(kě)得到(dào)最高的耐蝕性能。

(3) 在不鏽鋼表麵的(de)電化學拋(pāo)光加工中, 電化學拋光溶液起主導作用, 一種(zhǒng)新研製的電化學(xué)拋光(guāng)液具有優越的綜合性能。

(4) 對於不易或不能進行機械拋光(guāng)的工件或設備(bèi), 可實施電化學拋光, 其不受工件尺寸和形狀的限製; 由於不鏽(xiù)鋼設備(bèi)大小、形狀和客觀條(tiáo)件的限製(zhì), 可以采用不同的電化學拋光工藝, 己對不鏽鋼(gāng)細長管內(nèi)壁、不鏽鋼線材和薄板(bǎn)、不鏽鋼鋼球等進行(háng)了(le)電化學拋光處理(lǐ), 獲得了高表麵光潔度。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行(háng)資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com