基於SYNTEC的螺旋錐齒輪(lún)加工機(jī)床數控係統開發(上)

2017-1-3 來源:沈陽工業大學 作者:張西棟

摘要

SYNTEC-10B 數(shù)控係統是台灣新代科技股份有限公司研發的一款具有(yǒu)較高性價比的產品,該數控係統具有很好的開放性,是數控係統二次開發的良好(hǎo)平(píng)台。弧齒錐齒(chǐ)輪數控加工涉及到的參數較多,齒輪規格調整後需要重新編製加工程序,而且數控編程不直觀,人機交互性差。為了(le)解決不同弧齒錐齒輪加工的數(shù)控編程的繁瑣性問(wèn)題,提高加工效率,利用 e HMI 軟件(jiàn)對 SYNTEC-10B 數控係統(tǒng)的人(rén)機交互界麵進行了客製,使(shǐ)其能夠通過屏幕界(jiè)麵直(zhí)接輸入弧(hú)齒錐齒輪的基(jī)本(běn)參數的形式,即可生成相應的數控加(jiā)工程序,完成自動化加工。

對螺旋錐齒(chǐ)輪的齧合原理以及加工過程進行了分析,對相對(duì)微分(fèn)法、齧合方(fāng)程的確定、等距共軛原理以及第二共軛(è)曲麵的(de)確定等內容進行了描述。分析了螺旋錐齒輪的(de)加工原(yuán)理和方法、局部共軛原理及齒麵數(shù)學模型的(de)建(jiàn)立,為後續界麵(miàn)的開發提供了理論基礎。

利用 e HMI 軟件對弧齒錐齒輪加工過程中參數輸入、模擬仿真等相關界麵進行了客製與設計。搭建了客製化界麵係統的整體框架圖以(yǐ)及弧齒錐齒輪(lún)加工係統的人機界麵的工作(zuò)流程圖。通過建立專案,添加相關畫(huà)麵檔與功能(néng)鍵的形式對整個人機界麵進行了客製。設計製作了(le)齒製選擇、加工參數輸入、刀具參數輸入等主要畫麵檔,將齒輪加工所需(xū)要的各種參數(shù)信息(xī)通過不同組件的(de)形式添加在畫麵檔上,使相關的參數輸入界麵簡潔明了,便於機床操作者進行相關的數控編程。

為了配(pèi)合畫麵檔的(de)切換、參數輸入等動作,相應地客製(zhì)設計了與各級畫麵檔相對應的功能鍵。通過測試仿真模塊,對開發的多(duō)窗體界(jiè)麵中的各級畫麵檔與功能鍵相關客製工作進行了仿(fǎng)真檢測,確保了各種參數的正確性。通過整個分(fèn)析設(shè)計過(guò)程,最終達到參數的輸入、加工代(dài)碼(mǎ)的生成、加工仿真程序(xù)的(de)運行整個過程的人性化和快速化(huà)。

構建了人機界麵的各層級關係框圖,使(shǐ)界麵之間的層級關係一目(mù)了然(rán);按照操作習慣對數控係統軸群顯示界麵進行了設置。基於客製的要求,通過搭建架構圖的形式對客製過程中(zhōng)的新代數控係統(tǒng)內(nèi)裝型 PLC 進行了總結。將 R 寄(jì)存器中允許操作者讀寫的地址分配給客製過程中的各輸(shū)入變量,最後(hòu)將客製的專案(àn)進行了軟件封裝。

關鍵詞:新代數控係統,螺旋錐齒(chǐ)輪,畫麵檔,測試仿真

第 1 章 緒論

1.1 課題來源及研究背景

1.1.1 課題(tí)來源

基於(yú)課題組的科研項目《大型螺(luó)旋錐齒輪專(zhuān)用(yòng)數控機床的開發》,提出(chū)了本課題。該科研項目是沈陽市科技創新專項資金—工業科技攻關專項(F15040200)支持的項目。項目中的數(shù)控機床采(cǎi)用的是台灣新代科(kē)技(jì)有限公(gōng)司開發的,具有較高(gāo)性價比的SYNTEC-10B 數控係統;該係統操作簡單,開放性較好,能夠滿足弧齒螺旋(xuán)錐齒輪加工的基本要(yào)求。為了(le)提高數(shù)控係統的(de)人機交互性,適應不同(tóng)生產批次的零部件加工要求,滿足數控機床普通操作者(zhě)的操作要求,對 SYNTEC 數控係統(tǒng)人機界麵進行專用化地客製。

1.1.2 課(kè)題(tí)研究背景

計算(suàn)機作為 20 世紀人類最偉大的科技發明(míng),推動了整個社會的變(biàn)革。計算機技術(shù)以及相關的控製技術在機械製造領域中的應(yīng)用促使製造行業生產形態發(fā)生了重大轉變。1952 年美國推出了世界上第 1 台數控銑床,至今已經過了 60 多個年頭,在這段時間裏,車床、磨床、銑床、衝壓床、電(diàn)加工機床、鏜(táng)床、加工中心(xīn)以及各(gè)類專用(yòng)機床慢慢發展起來,逐(zhú)漸形成一(yī)個完備的數控機床家族體係。數控(kòng)係統(tǒng)經過半個多世紀的發展,先(xiān)後經曆了硬件數控和軟件數(shù)控兩(liǎng)個(gè)發(fā)展(zhǎn)階段[1] 。

1952 年發展起來的電子管類數控係統開啟了硬件(jiàn)數(shù)控係統階段,該類數控係統(tǒng)是這一(yī)階段的(de)第 1 代。由於硬件的限製,早(zǎo)期計算機運行速度較(jiào)低,不能滿足數控加工實(shí)時控製的要求,為此(cǐ),技術人員將數字邏(luó)輯電路嵌入到一台專用計算機中,組成數控裝置,這種(zhǒng)數控裝置即為硬件連接數控,簡稱數控(NC)。 1961 年以晶體(tǐ)管分離組件為基礎(chǔ)發展起來的數控係統取代了以笨重的電子管(guǎn)為組件搭建的數控係統,這使得(dé)數控係統(tǒng)的體積得到縮(suō)小,促使其在工業生成中的廣泛應(yīng)用(yòng),這就是第(dì) 2 代數控係統。 1965 年發展(zhǎn)起來一種功耗低,體積更小的集成電(diàn)路構成的 NC 係(xì)統,該型(xíng) NC

係統的可靠性更高,數控係統進入第(dì) 3 代。

軟件數控階段是以 1970 年小型計算機的應用為標誌。同時,數控係統的發(fā)展進入到第 4 代,軟件慢慢取代硬件來完成更多的功能,“軟連接”數控時代開始引領數控加工的行業發展。

1974 年采用微處理器芯片的 CNC 係(xì)統開始投入(rù)使用(yòng),數控係統進(jìn)入了以微機為背景的時代,同時數控係統進入到第(dì) 5 代階段。微處理器型的 CNC 係統實現了機電一體化,這大大降低了製造成本,縮小數控係統的體積,提高了數控係統的普及(jí)程度。

1990 年發展起來的(de)基(jī)於個人 PC 機的(de)數控係統是第 6 代(PC-Based)。這一代是以大(dà)容量存儲(chǔ)器、大規模集成電路、CRT 應用為標誌。第 6代數控係統(tǒng)具備更完善的控製功(gōng)能,具有實時精度補償、三維圖形顯示校驗、交互式編程等(děng)軟件技術。同時這一代數控係統具有了(le)模塊化、柔性化、係列化、標(biāo)準化的雛形。

第 6 代數控係統已經具有了明顯的優點。利用(yòng) PC 平台的優勢,數控係統的技術進步以及更新升級都比較快捷。第 6 代數(shù)控係統具有較高的元(yuán)器件集成度,可靠性高,性能(néng)更加優越,而且第 6 代數(shù)控係統提(tí)供了開放式的開發平台,這更有利於軟硬(yìng)件資源優勢的發揮(huī),拓寬(kuān)了數控係統的應用領域。

1958 年由北京機床研究所和清華大學研(yán)製的第一(yī)代電子管 101 數控機床標誌著我國數控機床進入第(dì)一(yī)代階段,開啟了我國數控係(xì)統研製的曆史序幕[2],我國數控係統發(fā)展曆史如表 1.1 所示。

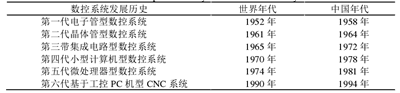

表 1.1 數控(kòng)係統發展曆史

數控技術是一種將機(jī)械製造技術(shù)、成組技術、現(xiàn)代控製技術、計算機技術、網絡通訊技術、光機電技術、微電子技術、傳感檢測技術、信息處理技術、液壓氣動(dòng)技術集合在一起的係統技術,是現代製造技術的基礎[3]。數控係統在數控技術中處於核心的地位,其性能的強弱直接影響數控(kòng)設備(bèi)加工效能的高低,而且(qiě)對整(zhěng)個製(zhì)造係統的升(shēng)級發展、高效(xiào)運轉、自(zì)動化控製具有重要作用[4]。計算機技術的飛速發展,推動著數控係統向開放式、標準化方向發展,出現了一些不(bú)同層次的開放式數控係統[5]。新代科技股(gǔ)份有限公(gōng)司順(shùn)應時代發展,推出了開放式的 SYNTEC 數控(kòng)係統,其開放式的數控(kòng)係(xì)統設計方便(biàn)用戶進行係統功能的二次開發。 數控是(shì)數字化控製(Numerical Control, NC)的簡(jiǎn)稱。數控是指利用數字化信息實行的控(kòng)製,即利(lì)用數字控製技術實(shí)現的自動控製係(xì)統[6],這是(shì)數控的廣義含義。從狹義上來說就是利用數字化信息對機(jī)床軌跡和狀態進行控製,例如數控車床、數控(kòng)衝床、數控銑床、數控加工中心等[7]。數控係統嵌入到機床(chuáng)本體中就組成了(le)更具較高附加(jiā)值的(de)技術密集型產品(pǐn)-數控機(jī)床,它(tā)可以實現加工過程的自動化控製[8]

在實際的數控生(shēng)產中,經(jīng)常會遇(yù)到同一係列不同尺寸規格的零件(jiàn),這需要每一個(gè)規格的(de)零(líng)部件單獨編製一個數控加工程序,編製程序(xù)的工作(zuò)量就會很(hěn)大,十分煩瑣不便[9]。在西門子數(shù)控係統(tǒng)中(zhōng),雖然自身帶有某些固定循環功能可供機床操作者使用,但是它的界麵不直觀,不友好,且對(duì)應用(yòng)場合的限製較(jiào)多[10];而在發(fā)那科係統中,雖然可通過二次開放(fàng) G 功能(néng)的方式實現固定循環,但是(shì)其界麵也不夠直觀,不完善,對操作者的技術要求較高[11]。

1.2 弧齒錐齒輪加工現狀

1.2.1 國外研究現狀

英(yīng)國人 Hum Phris 在(zài) 1970 年(nián)最早提出(chū)了圓弧齒形的設計思路[12],以這個思路為基礎,慢慢發展到了後來的弧齒錐齒輪。該型齒(chǐ)輪的齒麵計算公式是非線性方程組,所以齒麵形狀較為複雜[13],加工要求比較高。螺旋錐齒輪具(jù)有重合度大、傳動平穩、承載能力高等直齒錐齒輪不具備的性(xìng)能優點,因而這促使了該型齒(chǐ)輪在相交和交錯軸傳動場合中的廣泛應用。基於該型齒輪優越的性能(néng),對螺旋錐齒輪進行相(xiàng)關研究的重要性在世(shì)界範圍內得到廣泛的(de)認同。而美國

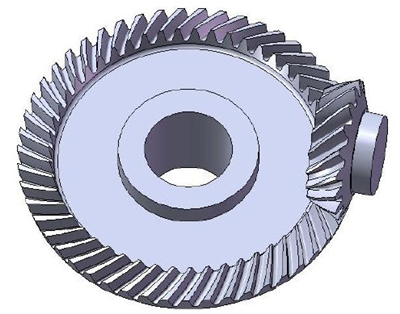

Gleason 公(gōng)司的 E.威爾(ěr)德哈泊以及 M. L.巴斯特爾初步提出(chū)了弧(hú)齒錐齒輪理論(lùn)[14],以此為基礎,Gleason 公司通過對弧齒錐齒輪的深入研究,形成了特有的弧(hú)齒錐齒輪相關技術,奠定了其在世界(jiè)上的(de)壟斷地位(wèi)。圖 1.1是弧齒錐齒輪齧合傳動示意圖。

圖 1.1 弧齒錐齒輪齧合傳動示意圖

曲齒錐齒輪(lún)分為延伸外(wài)擺線(Oerlikon 和 klingelnberg)和準雙曲麵(Gleason)兩種齒製[15],曲齒錐齒輪的加工製造技術要求比較高,目前世界上隻有三家公司具有相關的技(jì)術,分別(bié)是(shì)美國 Gleason(格裏森)、瑞士 Oerlikon(奧利(lì)康)和德國 Klingelnberg(克林根貝爾(ěr)格)[16]。準雙曲麵齒輪在軸線相(xiàng)交時(shí)即(jí)為弧齒錐齒輪,其應用(yòng)最(zuì)廣泛,這種齒輪采(cǎi)用間歇分齒法銑齒加工而成,調整加工的過程複雜。

國內外學者對(duì)曲齒錐(zhuī)齒輪進行了深入的研究。60 年代初 Gleason 公司的 Baxter 和(hé)Wildhaber 通(tōng)過對局部共軛(è)齒麵副的齒麵接(jiē)觸過程分析,提出(chū)了準雙曲(qǔ)麵錐(zhuī)齒輪節麵數學模型理論,這提高了Gleason 公司弧齒錐齒輪理(lǐ)論的成熟度[17,18]。由於格裏森公司在弧(hú)齒錐齒輪技術上的進步,以局部共軛原理作為弧齒錐齒輪設計和加工的(de)基礎(chǔ),形成了一係列(liè)格裏森製錐齒(chǐ)輪的設計和加(jiā)工方法,鞏固了其在弧齒錐(zhuī)齒(chǐ)輪(lún)加工(gōng)領(lǐng)域的壟斷地位。由於弧齒錐齒輪的加工過程是一個反複調整機床參數,反複試切的過(guò)程(chéng),加工效率比較低(dī), Baxter 提出了弧齒錐齒輪的齒麵接觸分析(Tooth Contact Analysis,簡稱 TCA)方法。這種方法是基於計算機平台運行的,以加工機床的調整參數為依據,建立齧合齒(chǐ)輪的齒麵數學(xué)方(fāng)程,利用數學理論研究齒輪在(zài)不同安裝(zhuāng)形式下的(de)齒麵接觸情況和傳動誤差,通過研究齒麵接觸區,對機床(chuáng)調整參數(shù)進(jìn)行修正。美國(guó)的著名教授 Litvin 提(tí)出“局(jú)部綜(zōng)合法”[19-24]的切齒加工(gōng)方法,首先給出決定齒輪齧合區寬度和位置、接觸軌跡方向等傳動質(zhì)量的相關條件,然後利用(yòng)微分幾何的數學理論,推算(suàn)小輪(lún)齒麵(miàn)在參考點處的主方向和(hé)主曲率,進(jìn)而得到小輪(lún)加工的機床調整(zhěng)參數(shù)。Litvin 教授(shòu)提出的預置拋物線型誤差傳遞函數是這種方法的基礎[25],由於安裝誤差所造成的線性傳遞(dì)誤差可以通過這種方法自動吸收掉,這對於齒輪(lún)傳動中振動、衝擊以及噪聲的降(jiàng)低是(shì)有利的。

(1)Gleason 公司錐(zhuī)齒輪加工係統(tǒng)準雙曲麵錐齒輪加工機床是美國 Gleason 公司(sī)的主要經營(yíng)產(chǎn)品(pǐn),是格裏森公司具(jù)有自主知識產(chǎn)權的機床,但是(shì)它采用的是齒輪傳動機構,其機械傳動機構比較複雜[26],由傳動鏈較長引起的製造誤差比較明顯。二十世紀(jì)八十年代,格裏森公司以鳳凰(huáng)係列(liè)螺旋錐齒輪加工機床為標誌(zhì),掀起(qǐ)了該類機床的重大改革創新。這種機床是一種五軸聯動的多功能機(jī)床,可加工多種齒製的螺旋錐齒輪,除了需(xū)要手動更換夾具、刀盤、工件以外,其餘的加工過程均是自(zì)動化完成(chéng)的,相對機床來說,加工精度能夠(gòu)高(gāo)出 1-2級,而且重複精度(dù)較好(hǎo)。格裏森公司(sī)與德國 Zeiss 公司合作開發了誤差(chà)分析和(hé)三座標測量係統,將這個係(xì)統連接到鳳(fèng)凰係列機床上,構成誤差(chà)閉環係統:G-AGE。該係統在準雙曲麵加工中可以通(tōng)過一次試(shì)切的方式獲得滿意的齧合配(pèi)對(duì)。

在 CIMT-99 展會上,SRS405 型數控剃齒刀磨床和 450G 型(xíng)數控螺旋(xuán)錐齒輪磨齒機被(bèi)格裏森公司以鳳凰係列主力機型的形式推出了。450G 型磨齒機可以(yǐ)按照 3-4 級精度精磨齧合的硬齒麵螺旋錐齒輪小輪和(hé)大輪,其加工工件的最大模數為 12mm,最大加工直徑(jìng)達到了 450mm,聯軸節齒麵或者弧齒鼠(shǔ)牙盤也囊括在其加工範圍之內(nèi),表現出了優異的加工性(xìng)能。450G 型數控(kòng)機床可以實現包括砂輪修整運動在(zài)內(nèi)的八軸聯動,它用(yòng)其中(zhōng)的五軸聯動實現了錐齒(chǐ)輪加工中的磨齒運動[27]。目前格裏森(sēn)公司生產的較為成熟(shú)的(de)數控磨齒機有 200G、450G、800G 以及銑齒機 Phoenix116CNC、175HC、275HC、450HC、100HC 等(děng)係列(liè)產品。

(2) Oerlikon 公司錐齒輪加工係統 瑞士 Oerlikon(奧立康)公司在 CIMT-99 展會上展出了一(yī)台可實現幹(gàn)切削的型號為 C28 的六軸五聯(lián)動的數控螺旋(xuán)錐齒輪銑齒(chǐ)機[27]。為了(le)排屑的方便,該型機床將刀盤主軸(zhóu)箱的滑鞍安裝在了傾斜床身的導軌上。我國湖北省某車橋(qiáo)有限公司曾於(yú) 1997 年(nián)引進了(le) Oerlikon 公司的(de) C28 型銑齒機,該車橋公司成為中國(guó)第一(yī)家采用該(gāi)型數控(kòng)銑齒機的用戶。隨著生(shēng)成的發展,這(zhè)種環保型數控銑齒機(jī)以其優異的加工性(xìng)能受(shòu)到各企業的青睞,慢慢發展成為汽車後橋主(zhǔ)從動螺旋錐齒輪加工的關鍵設備(bèi)。

(3)Klingelnberg 公(gōng)司錐齒(chǐ)輪加工係統 Klingelnberg(克林根(gēn)貝爾格)公司開發出(chū)一種型號為 KNC/S35 的萬能數控弧齒(chǐ)錐齒輪切齒(chǐ)機床,該型機床把齒輪(lún)測量技術內嵌到機床中(zhōng),精簡了機床(chuáng)機構,改(gǎi)善了機床(chuáng)的剛性(xìng);提高(gāo)了機械的響應速度,保證(zhèng)了 NC 指令的可靠性,齒輪加工的精度得到提高。將計算機技術應用於齒輪加(jiā)工機(jī)床可以提高加工精度,降低生產成本,增大負載能力和降低噪聲。Klingelnberg 公司采用新的計算(suàn)機技術之後推出 HPG、HPG-S 兩(liǎng)種型號的(de)錐齒輪加工機床。

1.2.2 國內研究現狀

為了打破格(gé)裏森公司在弧齒錐齒輪加工領域的技術壁壘,前蘇聯和日本等(děng)國的科學家對格裏森製齒輪進行了研(yán)究和學習,相關的研(yán)究學習雖然推動了弧齒錐(zhuī)齒(chǐ)輪理論(lùn)的發展,但(dàn)是始終沒有(yǒu)突破弧齒錐齒(chǐ)輪的齧合理論問題。我國的相關技術人員從 70 年代開(kāi)始對弧齒錐齒輪齧合理論的數學基礎進行了係統的研究。為(wéi)了(le)推進(jìn)該技術的研究進展,我國原(yuán)機(jī)械工(gōng)業部於 1972 年將“格裏森成套技術的研究”列為重點攻關的科研項目,同時(shí)得到(dào)了許多知名學者(zhě)、高等院校的支持。我國科(kē)研人員通過(guò)不懈的努力(lì),在弧齒錐齒(chǐ)輪齧合理論方(fāng)麵取得了重大進展[28]。龔道香教授等相關學者通過研究計算,得到了螺旋錐齒輪的齒形精(jīng)密測量以及相應的誤差處理方(fāng)法[29],為了求得實際齒麵和理(lǐ)論齒(chǐ)麵之間的偏差(chà)函數,先用誤差補償的方法求得齒(chǐ)形誤差,再用該齒形誤差作為全齒麵比較法的初始值來求解。鄭昌(chāng)啟教授利用嚴謹的數學解析法對(duì)共軛齒輪齧合理論中的基本原理進行了研究[30,31],以此為依據,推算揭(jiē)示了 Gleason 螺旋錐齒輪的機床調整、齒坯設計、刀具參數(shù)的計算和(hé)輪齒檢驗原理以及方法。曾韜教授提出了節麵分析法[32],利用(yòng)該方法對準雙曲麵齒輪的節點曲率和節點參數進行計算,將相關的(de)計算結果推送給螺旋錐齒輪的切齒計(jì)算和輪坯(pī)設計,推算出格裏森調整計算卡的相關公式。

李左章、王延忠等教授學者采用三次 B 樣條函數的數學理論對齒麵采樣數據點進行數值擬合[33],由此(cǐ)得到齒麵的擬合函數,歸納出了基(jī)於齒麵離散(sàn)數值點的接觸分析理論。蘇智劍教授利用齒(chǐ)麵(miàn)接觸跡(jì)線、齒麵 NURBS、傳動比函數等已知條件對準雙曲麵齒(chǐ)輪齒麵的數學模型進行了(le)描述[34,35],豐富(fù)了螺旋錐(zhuī)齒輪的設計計算方法和理論。

1.3 課題研究的目的與意義

以(yǐ)我單位引進的(de)新代 SYNTEC 數(shù)控係統為平台,針對弧齒錐齒輪的數控加工過程,對其進行二次開(kāi)發,通過編程,將現有的先進控製思想應用到數控係統中,完善其控製算法,優化數控加工的參數輸入界麵、模擬仿真界麵,使其能夠通過屏幕界麵直接輸入弧齒錐齒輪的一些基本參數,生成相應的數控加工程序,然後進行(háng)自動化加工。 數控係統是衡量一(yī)個國家(jiā)製造業(yè)發(fā)展水平的(de)重要指標,在製造業中處於核心的位置(zhì)。作為我國國民經濟的核心以及工業化的原動力,製造業的總產值大約占全國(guó)國民生產總(zǒng)值的百分之四(sì)十(shí)左右(yòu)。雖然製造業是我國國民經濟的支柱產業,但是數控技術的發展水(shuǐ)平(píng)較(jiào)國外發達國家(jiā)相比差(chà)距較大,這限製了我國(guó)製造業的發展[36]。

裝備製造業在世界範圍內蓬勃發展,信息技術在裝備製造業相關技術產品的(de)升級換代(dài)中表現(xiàn)出的(de)積極作用越來越得(dé)到大家的重(chóng)視與認(rèn)可。數控技術與控製技術、計算機技術、應用軟件相(xiàng)結合,推動了數控係統的開發,樹立了傳統(tǒng)製造業信息化改造的典範。而先進控製技術的主要任務是使數控機床具有最大化的加工速度、加工速度平(píng)滑性(xìng)以及較小的加工誤差,通過與先進的製造技術結合,縮小了國內與國外在硬件技術和軟件(jiàn)技術上的差距,這對於完善(shàn)我單位項目中引進的新(xīn)代 SYNTEC 數控係統的功能,總結數控係統開發過程中的(de)經驗,提升國產數控係(xì)統性能和(hé)品質具有重要意義。

研究采(cǎi)用計算機仿真、優化(huà)的虛擬加(jiā)工技術,實現了從加工編程到加工仿真的全程虛擬化,可(kě)以有(yǒu)效的縮短產品生產周期,減小生產成本。基於新代 SYNTEC-10B 數控係統平(píng)台的弧齒螺(luó)旋錐齒輪加工機床人機界麵設計,能夠(gòu)提高錐(zhuī)齒輪加工的人機交互性,提高齒輪的(de)加(jiā)工效率。新代數控係統人機界(jiè)麵的客製能夠適應螺旋錐齒輪係列化(huà)生(shēng)產中由於生產批次與型號的(de)變更,對數控編程提出的便(biàn)捷性要求。因此,本課題的研究(jiū)內容對加快產品(pǐn)研發,縮短製造周期,促進螺旋錐齒輪的應用範圍以及整個機械行業的發展都有著很高的現實(shí)意義。

1.4 課題研(yán)究內容

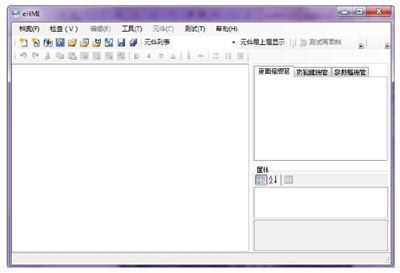

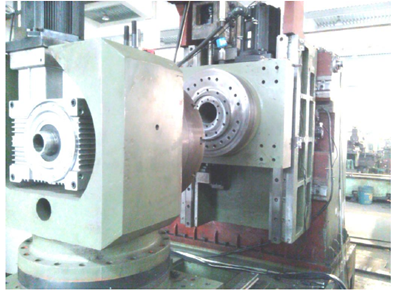

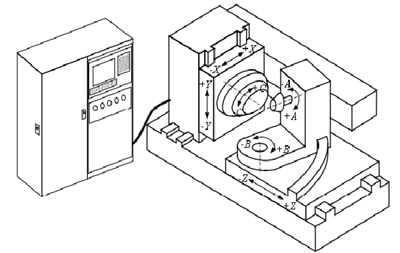

台灣新代(dài)科技股份有限公司順應行業發展的(de)需要,推出了便於(yú)用戶二次開發的SYNTEC 係列(liè)的數控係統,它是一個良好的開放式平台(tái),通過二次開發可把客戶需要的各功能模塊集成到係統中,這(zhè)樣既可以將操作(zuò)者工(gōng)作經驗的優勢發揮出來,又可以簡化工作流程,提(tí)高係統的可維(wéi)護性。 本課題以新代(dài) SYNTEC 數控係統為開發平台,以螺旋錐齒輪加工機床為研究對象,針對弧齒錐齒輪的加工(gōng)進行(háng)了數控係統的二次開發。通(tōng)過 e HMI 軟件對螺旋錐齒(chǐ)輪(lún)加工過(guò)程中參數輸入、模擬仿真等相關界麵進行設計與客製(zhì)。設計開發的界麵係統主要包(bāo)括(kuò)齒輪參數輸入、刀具參數設置以(yǐ)及加工參數設置(zhì)等內容,客製的人機界麵簡(jiǎn)潔友好,便於操作。通過整個分析(xī)設計(jì)過程,最終達到(dào)界(jiè)麵參數的輸入、加工代碼(mǎ)的生成、加工仿真程(chéng)序運行整(zhěng)個過程的虛擬化和快速化,初步總結數(shù)控加工中參數(shù)的優化和(hé)加工仿真過程的一般方法。圖 1.2 是 e HMI 的軟件工作界麵,圖 1.3 是螺旋錐齒輪加工(gōng)機床樣機,圖 1.4 是弧齒錐齒輪數控(kòng)銑齒機示意圖。

圖 1.2 e HMI 工作界(jiè)麵(miàn)

圖 1.3 螺旋錐齒輪加工機(jī)床樣機

圖 1.4 弧齒錐齒輪數控銑齒機示意圖

1.5 本章小(xiǎo)結

本(běn)章對課題來(lái)源及(jí)背景(jǐng)進行了闡述,通過對 Gleason 公司錐齒輪加工係統、Oerlikon公(gōng)司錐齒輪加工係統以及 Klingelnberg 公司(sī)錐齒輪加(jiā)工係(xì)統的分析,引出了對(duì)項目中的新代數(shù)控係(xì)統進行客製化改造的必要性,提出了課題研究的目的意義以(yǐ)及課題研究的主要內容。

第 2 章 弧(hú)齒錐齒輪加工原理(lǐ)

弧齒錐齒輪(lún)的數控加(jiā)工過程涉及到的參數比較多,各參數之間的關聯性比較大,導致相(xiàng)關計算過程比較繁瑣;為了配合 SYNTEC-10B 數(shù)控係統的人機界麵開發的項目需要,對弧齒錐齒輪的齧(niè)合加工原理(lǐ)作簡單分析。

2.1 弧齒(chǐ)錐齒(chǐ)輪齧合原理

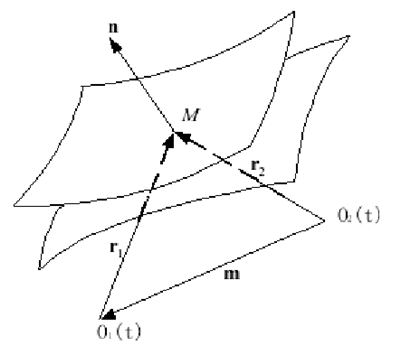

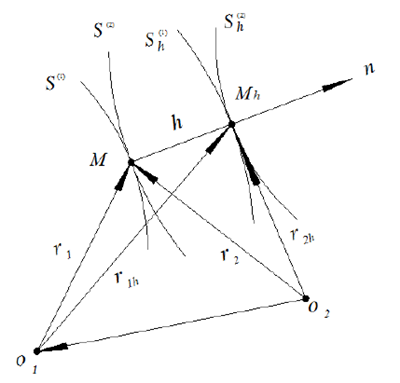

弧齒錐齒輪(lún)齧合原理以(yǐ)齧合中運動曲麵接觸(chù)傳動關係為主(zhǔ)要研究內容,如圖 2.1所示。局部共(gòng)軛理論以及相對微分法是研究齧合原理的主要(yào)方法理論(lùn),首先(xiān)以齧合方程為起點,然後通過相對微分的數學理論,以節點為計算參考點,確定完全(quán)共軛時瞬時齧合點(diǎn)處的(de)撓率和曲率,最後推算計算(suàn)參考點處的曲麵參數[14]。

圖 2.1 運動曲麵的(de)接觸傳動

2.1.1 相(xiàng)對微分法

通過上述(shù)分析得知:相對微分法能夠兼顧(gù)運動中曲麵的幾何問題以及運動問題,是研究齒輪齧合問題的有效工具(jù)。

2.1.2 齧合方(fāng)程

式子中的(de)第一個方程是接觸條件方程,第二個方程是(shì)相切條件方程。這是齒輪傳動的基本方程式。

式(2.11)即為齧合方程,它表示兩運動曲麵持續齧合的前提(tí)條件是兩曲麵(miàn)在法線方向的分速度必須相等(děng)。

如果兩運動曲麵在任何時刻(kè)都沿著齧合方程所確定的曲線接觸,則稱它們為線接觸共軛曲麵,即完(wán)全共扼曲麵;如果兩運動曲麵在任何時(shí)刻的接觸狀態是在(zài)線上,則稱它(tā)們為點接觸共軛曲麵,即不完全共軛曲麵[37]。這兩種齧(niè)合形式在齧合位置(zhì)處都(dōu)滿足齧合的基本方程(2.8)和(2.11)。

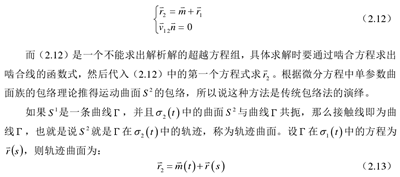

2.1.3 確定第二共軛曲麵

在齒輪齧合原(yuán)理中經常會遇到求解(jiě)某一共軛曲麵(miàn)的問(wèn)題,即根據一對共扼曲麵中的第一共軛曲麵s1和兩個曲麵之間的相對(duì)運動關係,求解第二共軛曲(qǔ)麵s2 。如果兩個曲麵能夠正常齧合,那麽曲麵S 2必定是齧合方程所確(què)定的接觸線在運動坐標係  中的軌跡,所以曲(qǔ)麵S2滿足方程組[37]:

中的軌跡,所以曲(qǔ)麵S2滿足方程組[37]:

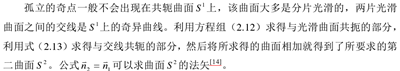

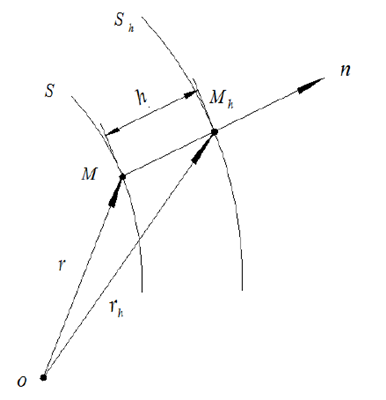

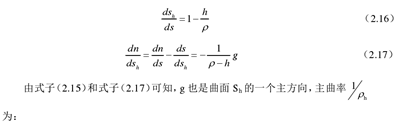

2.1.4 等距共軛曲麵原理

(1)等距曲麵(miàn)

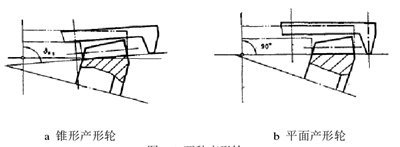

設有兩個曲麵 S 和Sh,若對曲麵 S 上任意一(yī)點 M,在曲麵S h上都能找到一點 Mh和它相對應,曲(qǔ)麵 S 上M點的(de)法矢和曲麵nS 上 Mh點的法矢都與MMh平行,而且MMh=h是一個常數,那麽曲麵S h稱為曲麵 S 的等距曲(qǔ)麵[37]。如圖 2.2 所示,若曲麵 S 的方程為 r ,單位法矢為 n ,則曲麵Sh 的方程可以表(biǎo)示為:

圖 2.2 等距曲麵樣圖

圖 2.3 等(děng)距共軛曲麵樣圖

2.2 弧齒(chǐ)錐齒輪加工(gōng)分析

2.2.1 弧齒錐齒輪加(jiā)工原理和方法

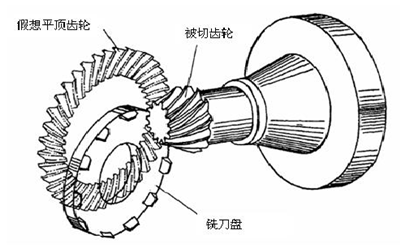

項目中的弧齒錐齒輪加工采用的是平(píng)頂產形輪(lún)原理,其中(zhōng)大輪是右旋,它在加工時采(cǎi)用的是雙麵銑刀(dāo)盤(pán);小輪是左旋,它(tā)在(zài)加工時采用的則是(shì)單麵(miàn)銑刀(dāo)盤。

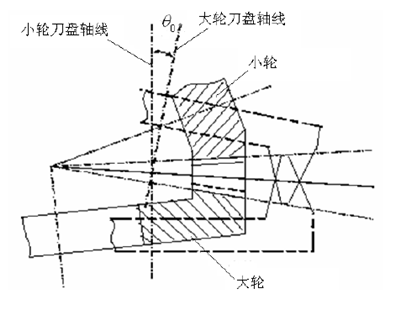

弧齒錐齒輪與準雙(shuāng)曲麵齒輪的加(jiā)工都是在準雙曲(qǔ)麵(miàn)銑齒機上完成的。該型機(jī)床(chuáng)的設計加工原理如圖 2.4 所示,機床的搖台機(jī)構模擬(nǐ)齒輪,而安(ān)裝在搖台上(shàng)的刀盤的切削麵則是(shì)模擬齒輪的一個輪齒。當被加(jiā)工齒輪輪坯與刀盤按照規(guī)定的傳(chuán)動比繞各自的軸線旋轉時,刀盤就會在輪坯上切出一個齒槽。整個切削過程就像一對準雙曲麵齒輪(lún)的齧合過程(chéng)一樣,刀盤的切削麵與輪坯的輪齒曲麵(miàn)是一對完全(quán)共軛的齒麵,稱這種加工方法為展成法[37]。

圖 2.4 螺旋(xuán)錐齒(chǐ)輪加工(gōng)原理圖(tú)

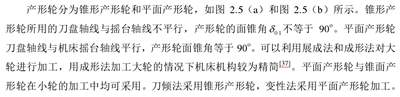

圖 2.5 兩種產形輪

為了能(néng)夠在弧齒錐齒(chǐ)輪的齒麵展成加工中完成齒根曲麵的加工,應該保證工件的根錐與刀盤的刀尖平麵(miàn)相切。圖 2.6 是大(dà)小輪(lún)齧合時的刀(dāo)盤位置圖,通過圖 2.6 可以(yǐ)發現刀盤軸線不平行,這決定了實際加工時既不能像用展成法加工大輪一樣將小輪加工(gōng)用的刀盤切削(xuē)麵做得(dé)和小輪切削麵一樣,也不能使大輪刀盤切削(xuē)麵和小輪刀盤切(qiē)削麵相(xiàng)互吻合,而(ér)用間接(jiē)展成法完成加工。所以(yǐ)弧齒(chǐ)錐齒輪不能通過間接展成法(fǎ)和直接展成法完成加工,需要局部共軛原理來加工[37]。

圖 2.6 齒輪齧合時刀盤的相對位置

2.2.2 局部共軛原理

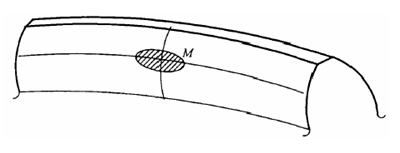

根據成形法或展成法(fǎ)加工完成的大輪齒麵,結合齒輪齧合原理,求出與大輪(lún)共(gòng)軛的相應小輪的齒麵。求出的小輪(lún)齒麵不能在銑(xǐ)齒機上完成加工(gōng),為了得到(dào)一個與理想齒麵相切並且可以被銑齒機加工出來(lái)的實際齒麵(miàn),需要將小輪齒麵上選擇的某(mǒu)點 M 四周的齒(chǐ)麵刮去一層,如圖 2.7 所示,完(wán)成對理論齒麵的修正(zhèng)。這樣處理之後,與大輪齒麵相齧合的實際接觸區就(jiù)會(huì)是一個以 M 點為中心的局部接觸區,這就是齒(chǐ)輪齧合(hé)的局部共軛原理[30]。

圖 2.7 局部接觸區示意圖

完全(quán)共軛的(de)齒輪副(fù)具有承載能力大、噪聲低、運動平穩等優點,但是該型齒輪副也存在可調性差的缺(quē)點,對相關(guān)零件製造、安裝誤差的要求較高,如果製造安裝的過程中出現的誤差(chà)較大,輪齒邊緣(yuán)就會在(zài)齧合傳動過程中出現載荷集中而使破壞的問題。局部(bù)共軛(è)的齒輪副能夠克服該缺(quē)點,即使在安裝位(wèi)置存在(zài)誤差的情況下,也(yě)能夠(gòu)保證接觸(chù)區(qū)隻能在(zài)中點附近移(yí)動,避免載荷在輪齒邊緣集中[37]

。基於局部共(gòng)軛齒輪副在實際生成應用中的優良性能,準雙曲麵齒輪以及(jí)其他可以用直接、間接展成法加工的齒(chǐ)輪副,越來(lái)越多地開始(shǐ)采(cǎi)用(yòng)該方法加工。

2.3 弧齒錐齒輪齒麵建模

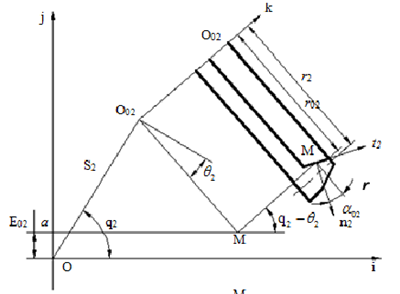

2.3.1 坐標係及參數

(1)工(gōng)件位置基本參數

1)垂直輪位E02垂直輪位(wèi)是指(zhǐ)被切齒輪的中心線與搖台中心線的相對垂直偏置量。

2)床位BX2 工件箱沿搖台中心線方向相對於(yú)標(biāo)準位置前進或後退的(de)距離即為床位。它對被切齒輪的切齒深度具有直(zhí)接影響。

3)軸向(xiàng)輪位修正值(zhí)X2 工件箱在轉動底座的水平軌道上移(yí)動的距離就是軸向輪位修(xiū)正值X2,它用來調(diào)整齒輪(lún)在機床上(shàng)的軸向位置。

(2)刀具位置基本參數

1)徑向(xiàng)刀位S2

刀盤中心02O 到大輪加工(gōng)坐標(biāo)係原點 O 的距離即為徑向刀位S2。

2)參考點 M 的相(xiàng)位角

參考(kǎo)點 M 點相位角 是用來表示參考點在坐標係中(zhōng)角相位置的參數。該參數可以完成刀(dāo)盤在(zài)齒長方向的切削加工運動的控製。

是用來表示參考點在坐標係中(zhōng)角相位置的參數。該參數可以完成刀(dāo)盤在(zài)齒長方向的切削加工運動的控製。

3)角向刀位q2 刀盤中心O02和大輪(lún)加工坐標係原點 O 的連(lián)線(xiàn)與 i 軸的夾角即為角向刀(dāo)位q2 。刀盤在齒高方向的切削加工運動就是(shì)由該參數控製完(wán)成的。除了工件位(wèi)置參數(shù)以及(jí)刀具位(wèi)置參數之外,還有大輪與產形輪(lún)的傳動比,即滾比(bǐ)02i參數,這也是弧齒錐齒輪齒麵模型建立的重(chóng)要參數。

圖2.8 大輪加工坐標係

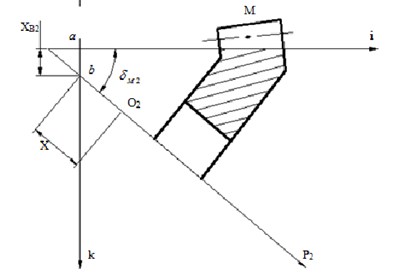

2.3.2 弧齒錐齒輪齒麵方程

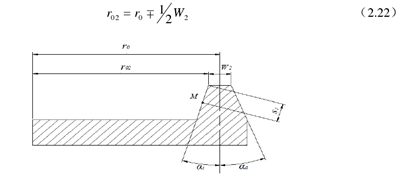

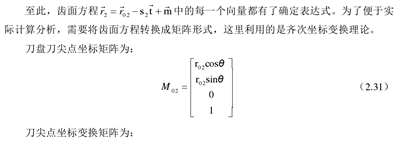

以螺旋錐齒輪右旋大輪為例(lì),論述齒麵方程的建立過程。圖 2.9 為展(zhǎn)成法加工螺旋錐齒輪大輪時所用的雙麵(miàn)刀盤的軸截麵,圖中a1為(wéi)雙刀麵內刀麵齒形角,a1 為雙刀麵外刀(dāo)麵齒形角,r0為大輪刀盤的名義半(bàn)徑,W2為刀刃(rèn)的刀頂距。通過式子(2.22)推算加工大輪凸麵的內刀和加工大輪凹麵的外刀的刀尖直徑[14]。

圖 2.9大輪加工用雙麵刀(dāo)盤

大輪齒麵與刀盤切削麵是共軛的,可以通過共軛(è)曲麵的方法求得大輪的齒麵方程。

假設切削麵為第一曲麵,大輪為第二曲麵,采用第二共軛曲麵的求解方法建立大(dà)輪的齒麵方程。

2.4 本章小結(jié)

本章主要對螺旋錐齒輪加工理論(lùn)的相關知識進行了(le)介紹。闡述了齧合原理,分析了(le)能夠解決齒麵幾(jǐ)何問題和運動問題的相對微分法,通過齧合方程的建立得出運動曲麵持續齧合的前提條(tiáo)件是兩曲(qǔ)麵在法線方向的分(fèn)速度必須相等(děng)。對弧齒錐齒輪的(de)加工原理和方法進行了研究,分析了齒輪齧合的局部共軛原理以及(jí)弧齒錐齒輪齒麵建模的過程。相關齧合理論是數控(kòng)係統後台計算處理工作的主要依(yī)據,為後續章節(jiē)人(rén)機界麵的開發設計提供了理論支撐。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊(jī)前十

| 更多(duō)