1 前言

隨(suí)著科(kē)學技(jì)術日新月異的發展,快速成形技術,特別是3D 打(dǎ)印(yìn)技術逐漸在製造業中顯露頭角並成為其不可或缺的一部(bù)分。3D 打印技術正在快速改變人們傳統(tǒng)的生產方式(shì)與生活方式,未來,以(yǐ)數字化、網絡化、個性化、定製化為特點的3D 打印製造(zào)技術將推動第3 次工業革(gé)命[1 - 3]。

3D 打印技術( Three Dimension Print) 是“增材製造”的主要實現形式。所謂“增材製造”是指區(qū)別於傳統的“去除型(xíng)”製造,不需要原胚和模具,直接根據計算機圖形(xíng)數據,通過增加材料的方法(fǎ)生成任何形狀的物體,最大優點就是能簡(jiǎn)化製(zhì)造程序(xù),縮短新(xīn)品研製周期(qī),降低開發成(chéng)本和(hé)風險。相比傳統製造工(gōng)藝,3D 打(dǎ)印節省原材料,用料隻有原來的1 /3 到1 /2,製造速度卻快3 ~ 4倍。

金屬零件3D 打印技術作為整個3D 打印(yìn)體係中最前沿和最有潛力的技術,是先進製造技術的重要發展方向。按照(zhào)金屬粉末的添置方式將金屬(shǔ)3D 打印技術分為3 類: ①使用激光照射預先鋪(pù)展好的金(jīn)屬(shǔ)粉末,這種(zhǒng)方法目前被設備廠家及各科研院所廣泛采用,包括使用激光照射噴嘴輸送的粉末流,激光與輸送(sòng)粉末同時工作的激光工程化淨成形( Laser Engineered Net Shaping,LENS) 技術[4 - 5],該方法目(mù)前(qián)在國內使用比較多; ②激光選區熔化( Selective Laser Melting,SLM) 技術[6]; ③采用電子束熔化預先鋪展好的金屬粉末的電子束熔化( Electron Beam Melting,EBM) 技術,此方法(fǎ)與第1 類原理相似,隻是采(cǎi)用熱(rè)源不同。

本文首先以這3 種技術為(wéi)例介紹了金屬3D 打印技術,包括基本的技術原理(lǐ),其次介紹了金屬3D 打印(yìn)技術的應用(yòng)研究進展,最後對它們的發展進行了展望。

2 金屬零件3D 打印技(jì)術的發(fā)展

2. 1 激光工程化淨成形(xíng)技術( LENS)

LENS 是一種新的快速成形技(jì)術,它由(yóu)美國Sandia國家實驗(yàn)室(shì)首先提出(chū)[6]。其特點是: 直接製(zhì)造形狀結構複雜的金屬功能(néng)零件或模具; 可加工的金屬或合金(jīn)材料範圍廣泛並能實現異質材料零件的製造; 可方便加工熔點高、難加工的材料。

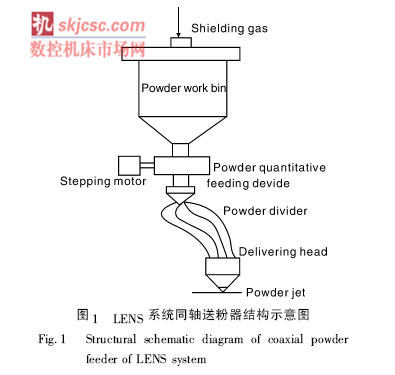

在(zài)LENS 係統中,同軸送粉器(qì)包括送粉器、送粉頭和(hé)保護氣路3 部分[7]。送粉器包括粉末料箱和粉(fěn)末定量送給機構,粉末的流量由步進電機的轉速決定。為使金屬(shǔ)粉末在自重作用下增(zēng)加流動性,將送粉器架設(shè)在2. 5 m的高(gāo)度上。從送粉器流出的金屬粉末經粉末分割器平均分成(chéng)4 份並通過軟管流入粉頭(tóu),金屬粉末從粉頭的噴嘴(zuǐ)噴射到激光(guāng)焦點的位置(zhì)完成熔化堆積過程。全部粉(fěn)末路徑由保護氣體推(tuī)動,保(bǎo)護氣體將金屬粉末與(yǔ)空氣隔離,從而避免(miǎn)金屬粉末氧化。LENS 係統同軸送粉器結構示意圖見圖1。

2. 2 激光選區(qū)熔(róng)化技術(shù)( SLM)

SLM 是金屬3D 打印(yìn)領域的重要部分,其發展曆程經曆低熔點非金屬粉末燒結、低熔點包覆高熔點粉末燒結、高熔點粉末直接熔化成形等階段(duàn)。由美國德克薩斯大學奧斯汀分校在1986 年最早申請專利,1988 年研製成功了第1 台SLM 設(shè)備,采用精細聚焦光斑快速熔化成30 ~ 51 μm 的預置粉末材料,幾乎可以直接獲得任意形狀以及具有完全冶金結合的功能零件。致密度可達(dá)到近乎100% ,尺寸精度達20 ~ 50 μm, 表麵粗(cū)糙度(dù)達20 ~ 30 μm,是一種極具發展前景的(de)快速成形技術[8 - 9]。

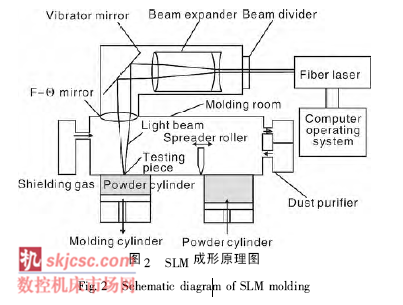

SLM 技術(shù)的基本原理[10 - 13]是: 先在計算機上利用Pro /e、UG、CATIA 等三維造型(xíng)軟(ruǎn)件設計出零件的三(sān)維(wéi)實體模型,然後通過切片軟件對該三維模型進行切片分層,得到各截麵的輪廓數據,由(yóu)輪廓數據(jù)生成(chéng)填充掃描路徑,設備將按(àn)照這些(xiē)填充(chōng)掃描線,控製激光束選區熔化各(gè)層的金屬(shǔ)粉(fěn)末材料, 逐步堆疊成三維金屬零(líng)件[14 - 15]。圖2 為其成(chéng)形原理圖: 激光束(shù)開始掃描前(qián),鋪粉裝置先把金屬粉末平推到成形缸的(de)基板上,激光(guāng)束(shù)再按當(dāng)前層的填充掃(sǎo)描線,選區熔化基板上的粉末,加工出當(dāng)前層,然後成形缸下降1 個層厚的距離,粉料(liào)缸上升一定厚度的距離,鋪粉裝置再在已加(jiā)工好的當前層(céng)上鋪好金屬(shǔ)粉末,設備調入下一層輪廓的數據進(jìn)行(háng)加工,如此(cǐ)層層加(jiā)工,直到整個零件加工(gōng)完畢。整個加工(gōng)過(guò)程在通有惰性氣體保護的加工室中進行,以避免金屬在高溫下與其他氣體發生反應[16 - 17]。

2. 3 電子束選(xuǎn)區熔化技術( EBSM)

EBSM[18]是采用高能電子束(shù)作為(wéi)加工熱源,掃描成形可以通過操縱磁偏轉(zhuǎn)線圈進行,且電子束具有(yǒu)的真空(kōng)環(huán)境,還可以避免金屬粉末在液相燒結或熔(róng)化過程中被氧化[19]。鑒於電(diàn)子束具有的上(shàng)述(shù)優點,瑞典Arcam公司、清華(huá)大學、美國麻省理工學院和美國NASA 的Langley 研究中心,均開發出了各自的電子束快速製造係統,前兩(liǎng)家利用電子束熔化鋪在工作台(tái)麵(miàn)上的金屬(shǔ)粉末,與(yǔ)激光選區燒結技(jì)術類似; 後兩家利用電子束熔化金屬絲材,電子束固定不動,金屬絲材通過送絲裝置和(hé)工作台移動,與激光淨成(chéng)形製造(zào)技術類似。

利用金(jīn)屬(shǔ)粉(fěn)末在電子束轟擊下熔化的原理,先在鋪粉平麵上鋪展一層粉末並(bìng)壓實; 然後(hòu),電子束在計算機的控製下按照截麵輪(lún)廓的信息進行有選擇的熔化(huà)/燒結,層(céng)層(céng)堆積(jī),直至整(zhěng)個零(líng)件全部熔化/燒結完成[20]。

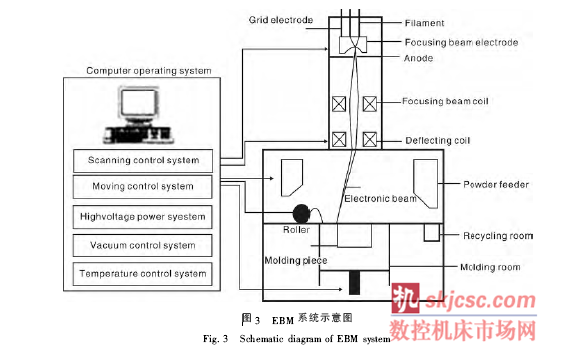

EBSM 技術主要有送(sòng)粉、鋪粉、熔化等工藝步驟[21 - 22],因此,在其真空室應具備(bèi)鋪送粉機構、粉末回收箱及成形平台。同時(shí),還應包括電子槍係統、真空係統、電源係統和控製係(xì)統。其中,控製係統包括掃描控製係(xì)統、運動控製係統、電源(yuán)控製係統、真空控製係統和溫度檢測(cè)係統,如圖3 所示。

3 金屬零件3D 打印技術的應用

3. 1 激光工程化淨成形(xíng)技術( LENS) 的應(yīng)用

隨著快速原型技術的逐漸成(chéng)熟,金(jīn)屬粉末(mò)激(jī)光熔融沉積技術在西方發達國家逐漸成為材料加工領(lǐng)域的研究熱點(diǎn),並迅速進入高速發(fā)展階段。國內外眾多(duō)研究機構對激光工程(chéng)化(huà)淨成形(xíng)技術的原理、成形工藝、熔凝組織、零件幾何形狀和力學性能等基礎性(xìng)課題開展(zhǎn)了(le)大量研究工作。美國Sandia 國家實驗室、Los Alomos國家(jiā)實驗室和密西根大學J. Mazumder 教授研究(jiū)組,分別提出了技術原理相類似的激光直接製造技術( Directed Laser Fabrication,DLF) 和金屬直接沉積技術( Direct Metal Deposition,DMD) [23]。目前,國外先進LENS 製造係統典型代表有德國Trumpf 和美國POM 公司DMD505、美國Huffman公司HP-205、美國Optomec公司Lens 850、Aeromet 公司Lasform 等[24]。國外(wài)已經(jīng)利用這些商(shāng)業化的技術及設備取(qǔ)得(dé)了(le)實質性的成果,可製備疊層材(cái)料、功能複合材料,裁縫式地製成“變成分”的(de)材料或零件和修複高(gāo)附加值的鈦合(hé)金葉片(piàn)、整體葉盤等構件(jiàn),且其力學性能達到鍛件的水平。其相關成果在武裝直升機、AIM 導彈、波音7X7 客(kè)機、F /A-18E /F、F-22 戰機等方麵均有實際應用[25]。譬如(rú),AeroMet 公(gōng)司利用Lasform 係統製備的F-22 戰機的TC4 鈦合金接頭滿足疲(pí)勞壽命2 倍要求,F /A-18E /F的翼根吊環滿足疲勞壽命4 倍要求,且靜力加載到225% 仍未破壞,並為軍用(yòng)飛機與發動機製造(zào)鈦合金結構件(jiàn)的試生產(chǎn)件。

在生物(wù)植入件方(fāng)麵,國外研究人員應用LENS 工藝製備了載重(chóng)植入體的多孔和功(gōng)能梯度結構,采(cǎi)用的材料為(wéi)Ni,Ti 等與人體具(jù)有良好相容性的合金,製備的植入體的孔隙率(lǜ)最高能達到(dào)70%, 使用壽命達到7 ~ 12 年。Krishna[26 - 27] 等人采用Ti-6Al-4V 和Co-Cr-Mo合金製備了多孔(kǒng)生物植入體,並研究了植入體的力學(xué)性能,發現孔隙率為10% 時,楊氏模量達到90 GPa,當孔隙率為70% 時(shí),楊(yáng)氏模(mó)量急劇降至2 GPa,這樣就(jiù)可以調整孔隙率,使植入體的力學性能與(yǔ)生物體適配。Zhang[28]等製備了網狀的(de)Fe 基( Fe-B-Cr-C-Mn-Mo-W-Zr)金屬(shǔ)玻璃( MG) 組件(jiàn),研究發現,MG 的顯(xiǎn)微硬度達到9. 52 GPa。費(fèi)群星[29]等采用LENS 工藝成形了無變(biàn)形的Ni-Cu-Sn 合金樣品(pǐn)。

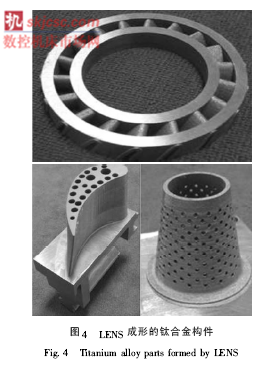

國內最早從1998 年開始相關技術的研究(jiū)工作(zuò)。國家對該研究非(fēi)常重視,並給予了大力支持,先後(hòu)安排(pái)了973 計劃、863 計劃和總裝“十五”、“十一五”預研等項目。北京航空(kōng)航天大學、西北工業大學、高能束流加工技術國防科技重點實驗室、清華大學等國內研究機構也開展了激光快速成形與修複(fù)技術及其設備的開(kāi)發研製,並取得了一(yī)批成果(guǒ)。譬如,北京航空航天大學王華明教授研究組已開(kāi)發(fā)了同軸送粉激光快速成形技術及裝備,並製備出一(yī)些鈦合金結構(gòu)件,如圖4 所示。

3. 2 激光選區熔化技術( SLM) 的(de)應用(yòng)

國際上已經有多家成熟的SLM 設備製(zhì)造商,包括德國EOS 公司( EOSING M270 及其M280) ,德國Realizer公司,SLM Solutions 公司,Concept Laser 公司( MCusing 係列) ,美國3D 公司( Sinterstation 係列) ,RenishawPLC 公司( AM 係列) 和Phenix Systems 公司等[30]。上述(shù)廠家都開發出了不同型號的機型,包括不同的零(líng)件成形範圍(wéi)和針對不同領域的定製機型等,以適應市場的個性化需求。

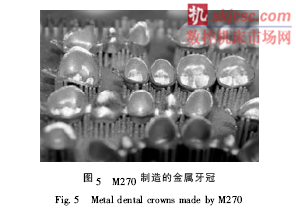

EOSING M270 設備成形的金屬(shǔ)零件致密度可以達到(dào)近乎100% ,尺寸精度在(zài)20 ~ 80 μm,表(biǎo)麵(miàn)粗糙度Ra 在15 ~ 40 μm,能夠成形的最小壁厚(hòu)在0. 3 ~ 0. 4 mm。EOS 公司將該設備應用(yòng)在牙(yá)橋牙冠的批量生產中,目前成形工藝已經很成熟,一次成形牙冠可以達到500 個。製造成(chéng)品如圖5 所示(shì)。

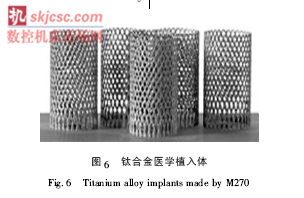

SLM 250 可成形致密度近乎100% 的金屬零件,尺寸精度為20 ~ 100 μm,表麵粗糙度Ra 達到10 ~ 15 μm,還可以成形壁厚小於0. 1 mm 的(de)薄壁零件。而且SLM 250可實現全自動製造,可(kě)日夜工作,有很高的製(zhì)造效率。Realizer 的SLM 設備目前在金屬模具製造、輕量化金屬零件(jiàn)製造、多(duō)孔結構製造和(hé)醫學植入體製造領域,有較為成熟的應用(yòng)[31]。圖6 所示為SLM 250 設備製造的鈦合金(jīn)醫學植入體。

德國Concept Laser 公(gōng)司(sī)是Hofmann 集團的成員,是世界(jiè)上主要的金屬激光熔(róng)鑄設備生產廠家之一[32 - 33]。其M3 設備可以成形致密度近乎100% 的(de)金屬零件,尺寸精度在20 ~ 100 μm,表麵粗糙度Ra 在(zài)10 ~ 15 μm,可(kě)成形的最小壁厚在0. 3 ~ 0. 4 mm,而且該設備(bèi)可成形的範(fàn)圍較大,達到(dào)300 mm × 300 mm × 350 mm。圖7 是Concept Laser 的(de)SLM 設備製造的精密金屬零件。國外已經將SLM 工藝應用於航空製造上,也(yě)有研究人員采(cǎi)用SLM 成(chéng)形了(le)高(gāo)縱橫(héng)比的(de)鎳鈦微電子機械係統( MEMS) ,並投入應用。Ti-6Al-4V 合金(jīn)具有良好的生物相容性,作(zuò)為生物植入體的材料得到國外研究人員的高度重視。Traini[34]等成(chéng)形了梯度化Ti-6Al-4V 合金多孔牙科種植體,通過深入研究顯微組(zǔ)織和機械性能的關(guān)係,改善了工藝,所製備的種植體與人體組織(zhī)具有良好的相容性。Ciocca[35]等采用SLM 工藝成形了用於萎縮性上頜(hé)拱的(de)引導骨再生(shēng)的定製化鈦合金(jīn)網格假體,術前和術後頰齶(è)的高度和寬度的誤差,分(fèn)別為2. 57 mm 和3. 41 mm,滿足臨床要求[36]。華(huá)南(nán)理工(gōng)大學於2003 年開發出國內第1 套選區激光熔化設備DiMetal-240,並於2007 年開發出DiMetal-280,2012年開發出DiMetal-100,其中DiMetal-100 設備已進入預商(shāng)業化階段。

3. 3 電子束選(xuǎn)區熔化技術(shù)( EBSM)

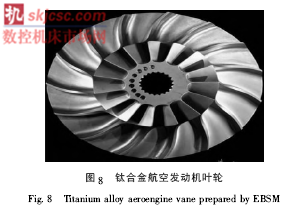

電子(zǐ)束(shù)選區(qū)熔化技術的典型代表是瑞典Arcam 公司的S12。從2003 年開始,該公(gōng)司開發了EBSM 技術及設備,目前以製造(zào)EBSM 設備為主,兼顧成形(xíng)技術(shù)開發(fā)。美、日、英、德等國的(de)許多研(yán)究機構,在不同領域開展了EBSM 的(de)應用(yòng)研究[37 - 38]。現在,生物醫學植入物方麵的研究已較成熟,航空航天及汽車等領域也在積極開展研究。美國波音機(jī)器人工廠及NASA Marshall 空間飛行器中心的研究方向,是飛行器及火箭發動機結構製造以及月球或空間(jiān)站環境下(xià)的金屬直接成形製造。圖8 為波音公司生產的鈦合金航空發動機(jī)葉(yè)輪。

國內電子(zǐ)束粉末熔融快速(sù)成形方麵,清華大學與桂林電器科學研究所合(hé)作研製了試驗設備,用於基(jī)礎實驗研究,目前仍處於實驗室研(yán)究階段。幸福曼德智能工(gōng)程技術公司引(yǐn)進的其外方合作夥伴瑞典Arcam 公司S12 型設備已於2007 年9 月安裝(zhuāng)完畢,隨即投入生產,主要生產醫用鈦合金關(guān)節頭,工藝較為成熟。Heinl[37]等采用Ti-6Al-4V,Ramirez[38]采用Cu,Murr[39]采用Ni 基和Co 基(jī)高溫合(hé)金,以及Hernandez[40]等(děng)人采用TiAl 製備了一係列的開放式蜂窩結構(gòu),通過改變(biàn)預先設置的彈性(xìng)模量E,可以獲(huò)得大小不一的空隙,降低結構密度,獲得輕量化(huà)結構。K. NAmato[41]等人利(lì)用Co 基高溫合(hé)金矩陣(zhèn)顆粒,製備了柱狀碳化物沉積結構(gòu)。Ramirez[42]采用Cu2O 製備了新型定(dìng)向(xiàng)微結構,發現在製備過程中,柱狀Cu2O 沉積於高純Cu 這一現象。劉海濤[43]等研究了工藝參數對EBSM 工藝過程的影(yǐng)響,結果表明,掃描線寬與電子束流、加(jiā)速電壓和掃描速度呈現(xiàn)明顯的線性關係,通(tōng)過(guò)調節搭接率和掃描路徑可獲(huò)得較好的層麵質量。鎖紅波[44]等研究了EBSM 製備的Ti-6Al-4V 試件的硬度和拉伸強度(dù)等力學性能,結果表明,成(chéng)形過(guò)程中Al元素損失明顯,低的O 含量及Al 含量有利於(yú)提高(gāo)塑性;硬度在同一(yī)層(céng)麵內和沿熔積(jī)高度方向沒有明顯差別,均高於退火軋製的硬度水(shuǐ)平。楊鑫[45]等采用EBSM 工藝製備了高致密度和高延伸率的Ti-5Al-2. 5Sn 合金零件。其中水平掃描方式製取的零件相對密度可以達到97% ,抗(kàng)拉強度740 MPa,斷麵收縮率22% ,接近鍛造合金的性能水平,且EBSM 工藝對致密度和力學性能的貢獻,主要在於電子束(shù)選區熔化工藝的SPLS 燒結過程中會產生瞬時液相和較(jiào)快的凝固速率,同時高真空下粉末顆粒表麵間隙元素N,H,O 逸出,從而淨化(huà)原始顆粒表麵。

4 結語

金屬零件3D 打印技術作為目前先進製造技術,我國尚處於起步階段,應加大投入,組織各學科各行(háng)業協同努力,攻克3D 打印機中各種工藝技術(shù)難關。製造出具有我國自(zì)主知識產權的(de)3D 打印設備,生產出各製(zhì)造行(háng)業所需要的較低成本的各種3D 打印金(jīn)屬構件,使我國3D 打印(yìn)產品從目前的實驗室和小批量試生產走向商品化和工(gōng)業規模生產,為(wéi)此,目前亟待解(jiě)決的問題及努(nǔ)力(lì)的方向是: ①向高性價比方(fāng)向努力。金屬零件3D 打印(yìn)技術對於目前的機械加工行業(yè)是一項(xiàng)重大創新(xīn)和補充,但價(jià)格高昂的設備阻礙(ài)了它的推廣和應用(yòng),為了進入商業化規模,首先要降低3D 打印設備的製造成本,朝(cháo)著高性價比的方向發展。②成形大尺寸零件。目前,金屬零件3D 打印設備能夠成形(xíng)的零件尺寸範圍有(yǒu)限,國內外3D 打印設(shè)備廠家正在積(jī)極研發大尺寸零件的成形設備。要盡快趕超目前國外所(suǒ)能製(zhì)備的最大尺寸300 mm × 350 mm × 300 mm,此項技術才能在製造領域走向工業化應用。③與傳(chuán)統加工方法相結合。金屬零件3D 打印技術雖極具優(yōu)勢,但存在製(zhì)造成本高、成(chéng)形件表麵質量欠佳等缺點。因此,若(ruò)能與傳統加工方法相結合,發揮二者的優勢,達到傳統加(jiā)工方(fāng)法所實現的精度和表麵粗(cū)糙度(dù),並能夠成形傳統加工方法無法成形的複雜(zá)形(xíng)狀零件,使製造周期大幅縮短,這是金屬(shǔ)零件3D打印技術(shù)和設備(bèi)追求(qiú)的主要目標之一。

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com