0 引言

金屬切(qiē)削加工過程是一個非常複雜的動態性(xìng)、非線性的工藝過程,常伴隨著切削(xuē)力、切(qiē)削熱(rè)和刀具磨損(sǔn)等物理現象。其中(zhōng),切削熱是(shì)一個(gè)重要的物理參數標誌,它直接影響著刀具(jù)的磨損、刀具的使用壽命、工件的加工精度以(yǐ)及加工表麵的完整性(xìng)[1,2]。因(yīn)此,切削溫度場的理(lǐ)論研究對分(fèn)析金屬加工(gōng)原理(lǐ)、預測工件的加(jiā)工精度以(yǐ)及刀具磨損機理等(děng)方麵具(jù)有重要的意義。

目前,常用的切削溫度場研究方法主要有:試驗法(如:人工熱電偶測溫法、紅(hóng)外熱像儀法等)、解析法(如(rú):積分變化法、拉普拉斯變化(huà)法)和有限元數值法(如:有限差分(fèn)法、有限元法[3])。試(shì)驗法可(kě)以得到可靠的數據,但是試驗(yàn)法無(wú)法直接得到溫度場的分(fèn)布情況,隻能(néng)測得某點處的平(píng)均溫度(如:人工熱電偶法);解析法常常基於各種假設,與實際情況不符;有限元法在解決由材料性質(zhì)、變形狀態和多耦合場引起的(de)非線性問題時,往往表現出其獨特的優點(diǎn),更加接近於實際,同時有限元法可(kě)以快速地(dì)得到(dào)精確的仿真結果[4,5]。綜上所(suǒ)述,本文采(cǎi)用有限元數值分析模擬切削加工過(guò)程中的溫度場分布情況,並與試驗結果進行比較。

1 切削熱(rè)的產(chǎn)生與傳出

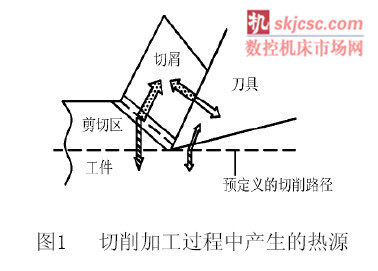

金屬切削(xuē)加工時,切削熱主要來(lái)源於三方麵:由於切屑最底層金屬材料的摩擦和擠壓變形所產生(shēng)的切削熱、刀具克服(fú)切削層金屬的剪(jiǎn)切變形做功所產生的切削熱以(yǐ)及刀具與已加工表(biǎo)麵的(de)摩擦擠壓變形(xíng)所產(chǎn)生的切削熱。因此根據上述(shù)分析將切削加工時產生的溫度場劃分為三(sān)類(lèi),即:剪(jiǎn)切區溫度場、刀具與切屑(xiè)接觸(chù)區溫度場以及刀具和工件接觸區溫度(dù)場, 如(rú)圖1所示。

切削加工過程中,切削(xuē)熱大約有80%的熱量由刀具克服工件彈塑性變形產生,約18%的(de)切削熱有切屑底層材料與刀具間摩擦產生,約2%的熱量刀具與已加工(gōng)表麵間的摩擦產生[6]。大部分切削(xuē)熱由切屑帶走(約95%的(de)熱量),隻有少部分熱量殘留於工件內。

2 正交切削模型的建立

金屬切削加工時,刀具的主切削刃和副切削刃(rèn)都參(cān)與切削成形,如果車削仿真過程中,同時考慮主、副(fù)切削刃(rèn)參與切削時(shí),會(huì)造成金屬層在主、副切削(xuē)刃交匯處產生幹涉,從(cóng)而影響仿真效果。因此本文采用正交切削模型進行仿真。

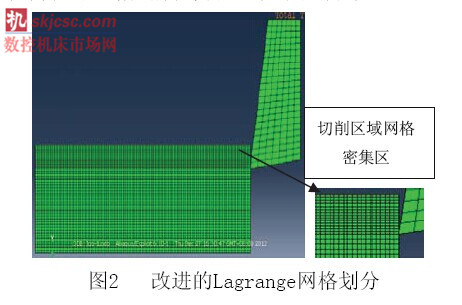

假設整個(gè)仿真過程中,工(gōng)件材料與刀具(jù)材料(liào)導熱各(gè)向同性,且無內熱源,金屬切削瞬態溫度場(chǎng)應該(gāi)滿足二維導熱微分方程:

其中:公式(1)與公(gōng)式(2)中(zhōng)1為熱傳導(dǎo)率;C為比熱; r 為材料密度;![]() 為(wéi)單位體積的熱產生率;

為(wéi)單位體積的熱產生率;![]() 為塑性(xìng)變形轉化為熱(rè)的比(bǐ)率,本文設定為0.9,

為塑性(xìng)變形轉化為熱(rè)的比(bǐ)率,本文設定為0.9,![]() 為(wéi)等效應力;

為(wéi)等效應力;![]() 為等效應變速率(lǜ);J為熱(rè)功(gōng)當量係數。

為等效應變速率(lǜ);J為熱(rè)功(gōng)當量係數。

2.1 改進的Lagrange網格劃分方法

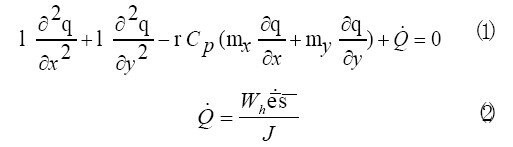

金(jīn)屬切削過程是一個典型的(de)局部變形過程,工件的幾何形狀與尺寸隨仿真時間不斷發生變化,並且隨著變形的加劇,為了避免仿真時網格發生嚴重的(de)扭曲變(biàn)形,采用改進的(de)Lagrange網格劃分方法,該方法將Lagrange法和Euler法有效地結合在一起,這樣劃分的網格(gé)不會像純拉格朗日方法出現網格始終跟隨材料(liào)流動,也不會(huì)出現像純(chún)歐拉方法網格始終固定不動[7~9]。同時為了節約仿(fǎng)真時間和計算機存儲空間,網格的劃分並不是均(jun1)勻的(de),而是靠近(jìn)切削部分的網格劃分較細,遠離切削部分的網格劃分較疏,如圖2所示(shì)。

2.2 摩擦模型的建立

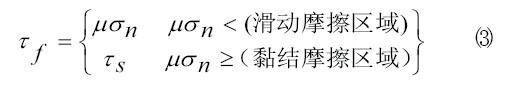

由Zorev[10]提出的(de)摩擦(cā)模型表明:切屑與刀具前刀麵接觸區域內存在兩種不同(tóng)的接觸狀態,即滑動區和黏結區,在黏結區內的各點的切應力(lì)基本(běn)相同;滑動區內的摩擦應力沿刀具前角而減小,滿足(zú)庫倫摩擦定律。即:

其中:公(gōng)式(3)中![]() 為刀(dāo)屑接觸麵的摩擦應力;m為摩擦係數(shù);

為刀(dāo)屑接觸麵的摩擦應力;m為摩擦係數(shù); ![]() 為刀屑(xiè)接觸麵的正應力;

為刀屑(xiè)接觸麵的正應力;![]() 為切削材料剪切流動應力(lì)。

為切削材料剪切流動應力(lì)。

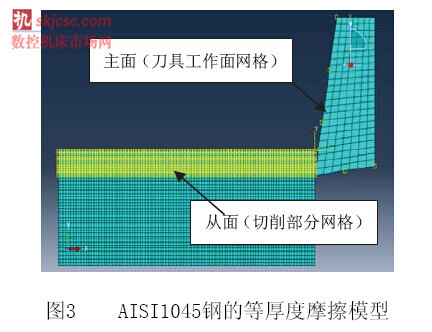

本文在ABAQUS/Explicit仿真器(qì)下,刀—屑接觸區采用麵對麵接觸(Surface to Surface contact)接觸類型采用運動學(xué)接觸方式(Kinematic contactmethod),采用有限滑(huá)移方(fāng)式(Finite sliding),權重因子係數設為0.5。滑動區和黏結區(qū)的摩擦係數分別設定為0.4和1。在ABAQUS/Explicit仿真器(qì)中(zhōng),可以根據實(shí)際的接觸應力來判斷刀具與切屑之間處於何種接觸,從而選擇其相對應的摩擦模(mó)型,圖3是AISI1045鋼摩擦模型的接觸(chù)關係。

2.3 邊界條件設定

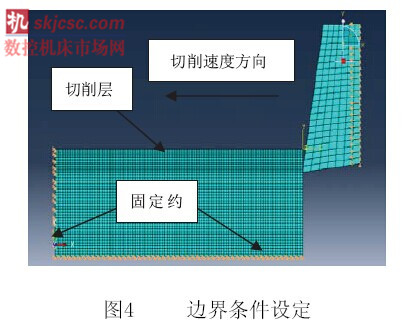

工件的尺寸設定為15mm×7.5mm。切削速度方向(xiàng)沿著X軸的負方向,固定工件底(dǐ)邊和左邊的X、Y、Z方向上(shàng)的平移和轉動自由度。設置工件和刀(dāo)具的初始溫度為(wéi)室溫20℃,分別(bié)定義兩個接觸邊界條件,分別為刀具/工件接觸條件和工件/工件自接觸條件,切屑層網(wǎng)格在刀具前刀麵的剪切作用下變形成剪切層,剪切層與切削(xuē)速度方向之間的夾角為剪切角,如圖4所示。

2.4 本構模型的選擇

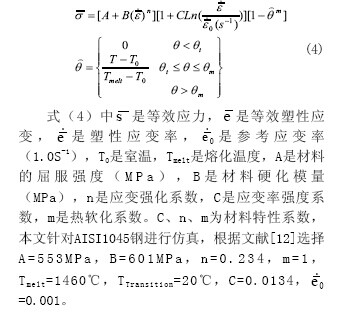

金屬材料切削時通常在高溫、高壓、大應力及大應變率的環境條件下,為了使仿(fǎng)真結果更加貼近實際,采用Johnson-Cook模型,該模型是(shì)一種用於描述(shù)金屬(shǔ)在大變形、高應變率效(xiào)應和高溫條件下具有良好特性(xìng)的本構模型,該方程構造簡單,應用範圍廣泛,一般適用於應變率在一個較大範圍內![]() 內應力、應變變化(huà)的情(qíng)況[11],其表達式如下:

內應力、應變變化(huà)的情(qíng)況[11],其表達式如下:

3 AISII045鋼切削溫度場仿真(zhēn)結果與試驗分析

根據上述分析,建(jiàn)立了正交切削有限元模型,得到了AISII045鋼切削(xuē)溫度場的分布狀況。

3.1 溫度場分析

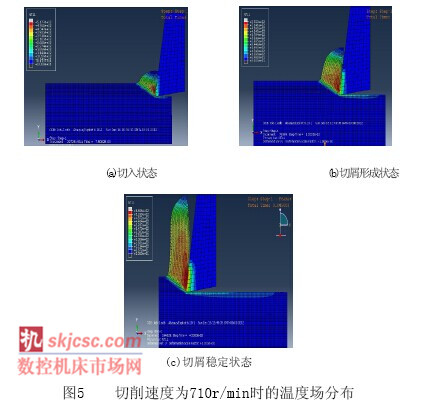

圖5是刀具切削AISII045鋼(gāng)仿真得到的溫度場雲圖。從該雲圖可以看出:切削過程中產生的切(qiē)削熱大部分(fèn)被(bèi)切屑帶走並且從切削開始(shǐ)到穩定切削時,溫度場的分布狀況可以分為四個階段:

第一階段:初始階段,如圖5(a)所示,切削熱主(zhǔ)要產生在第一變形區,並(bìng)且靠近前刀麵處切屑上出現了溫度密集區,這是由於刀具克服(fú)第一變形區內的金屬材料大(dà)塑性變形而作功產生較高(gāo)的切削(xuē)熱。

第二階段:切屑的形(xíng)成階段,如(rú)圖5(b)所(suǒ)示,切削熱集中區(qū)域轉移到第二變形區,且溫度最高點並不在刀尖處而是在離刀尖2~3mm。這(zhè)是由於刀具克服第一(yī)變形區(qū)內的金屬材料大塑性(xìng)變形而作功產生(shēng)較高的切削熱。刀具前刀麵和切屑之間存在著強烈的摩擦,由於摩擦生熱(rè)使得(dé)刀—屑接觸區產生較高的切削熱。

第三階段(duàn):隨著切削過程的進行,切屑進一步形(xíng)成階段,如圖5(b)所示。切削熱的集中區(qū)域向第三變形區擴展,這是由於已加工(gōng)表麵與後刀麵摩擦而(ér)產(chǎn)生切削熱。

第四階段:切屑成形已經進入穩定狀態,如圖5(c)所示,第二變形區和第(dì)三變形區的切削熱逐漸沿(yán)前刀麵向上和(hé)沿後刀麵向右(yòu)擴散。這是(shì)因為切削速度太快,使得切屑(xiè)與前刀麵或已加工表麵和後刀麵形(xíng)成(chéng)的切削熱來不及擴散,從而殘留在切屑和已加工表麵上。

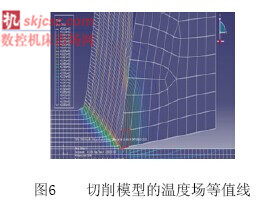

從圖(tú)6的溫度場等值線可知存在很高的溫度梯度曲線。由於第一變形區金屬材料(liào)的大塑性變形而(ér)產生了較高(gāo)的熱能,故(gù)在刀尖處出現了(le)較高的切(qiē)削溫度;刀具前刀麵與切屑間的強烈摩擦熱及切屑變形熱作用,則在刀尖偏上位置產生了第二(èr)高溫區,而除此之外的部分的溫度相對較(jiào)低。

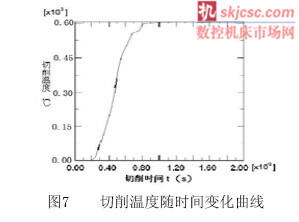

從圖7切削溫度(dù)曲線可知:前刀麵最高溫度為533.2℃,刀尖處溫度為342℃。在切削達到2×10-3s時,溫度曲線趨於穩定。此時大部分熱能由切屑(xiè)帶走,所以溫度不在上升,從而趨於平穩。

3.2 試驗結(jié)果對比分析

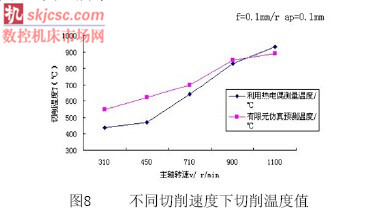

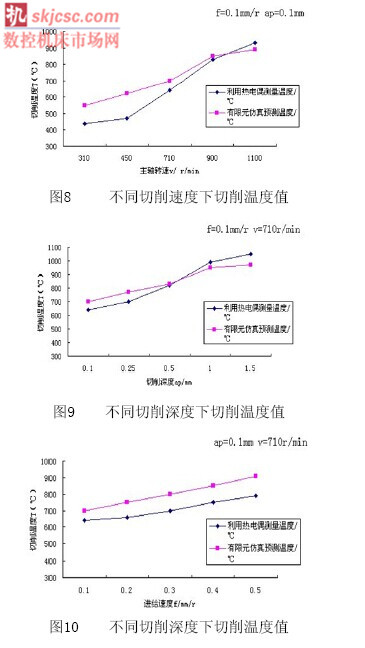

為了驗證仿真結果,對切削溫度進行了試驗驗證(zhèng),本試驗在CAK 5085dj車床上進行,工件材料為AISI-1045鋼,工件直(zhí)徑(jìng)d=40mm,采用人工熱電偶法對切削溫度(dù)進行測(cè)量,測量結果如圖8、圖9、圖10所示。

通過對比發現,所有的仿真結果(guǒ)跟試驗結果都非(fēi)常吻合,這說明所建立(lì)的有限元模型不僅可(kě)以得到較為準確的溫度(dù)場數值,而且在不同參(cān)數下其仿真(zhēn)結果同樣準確,從上圖中不(bú)難(nán)看(kàn)出:對切削(xuē)溫度場影響較大的因素為切削速度、切削深(shēn)度和進給量。隨著切削(xuē)速度、切削深度、進給(gěi)量的不(bú)斷增加,切削溫度也(yě)是不斷增加的(de)。

4 結(jié)論

1)通過利用有限元法(fǎ)仿真得到的切削溫度值和實測值對比(bǐ)表明:在試驗數據範圍內,該方法具有很高(gāo)的(de)預測精度。且它(tā)相對應於其他方法(如:試驗法、解析法)可以得到金屬車削過程中(zhōng)無法直接測量或根本測量不到的溫度場分布情況。

2)從仿真結果和實測值(zhí)可以看出:實際切削(xuē)加工中,對溫度場影響加大的因素為切削速度、進給量和切削(xuē)深度,隨著切削三要(yào)素的增加,切(qiē)削溫度呈現增大(dà)的趨(qū)勢。

3)本(běn)文建立的二維溫度場模型與實(shí)際情況(kuàng)是(shì)相符的,但是如果需要進一步考慮刀具斜角對切削溫度場影響情況時(shí),可以選擇建(jiàn)立三維模型進行(háng)研究,這(zhè)部(bù)分工作也具有重要的物理意義和應用(yòng)價值。

如果您有機(jī)床行業、企業(yè)相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com