曲軸類(lèi)零件作(zuò)為各種發動機的關鍵零件, 對發動機整機性能發揮有較大影響。根據設計要求,除滿足較高的製造精度外, 其(qí)表麵質量及表麵完整性也很(hěn)重要。目前國內曲軸類零件表麵(miàn)光整加工( 包(bāo)括引進國外的生產線) 大多采用滾壓圓角、手工去油孔毛刺、砂帶拋光和絨布拋光4 道工序,其生產率(lǜ)和表麵綜合質量均(jun1)難以達到理想要求(qiú)。近年來, 我們研究開(kāi)發了旋流式滾磨光整加(jiā)工設備[ 1, 2] ( 加工時, 回轉的工件(jiàn)豎直插入裝有磨塊並自身(shēn)回轉的滾筒中(zhōng)) , 成功地解決(jué)了精密軸類零件的單工序光整加工難題, 它不僅對零件(jiàn)上的機(jī)加工表麵進行了光整加工, 滿足表麵綜合質量要求,同時對未加工的鑄(zhù)造、鍛造表麵也(yě)進行了加(jiā)工, 有效提高了零件的清潔度。1995 年(nián)被國(guó)家(jiā)科委列為國家級重點科技成果推廣項(xiàng)目。推廣應用過程中,尤其對曲軸類零件進行光整加工時, 根據用戶反饋, 我們認為(wéi)該設備主要存在2 方麵問題: 立式加工不適合軸類零件加工生產線要求; 加工時(shí)軸類零件插(chā)入滾筒的深(shēn)度變化, 導致(zhì)加工的不一致(zhì)性。針對上述問題, 我們提出一種臥式曲(qǔ)軸類零件滾磨光整加工的工藝(yì)方案, 並根據該方案設計試製了設(shè)備, 試驗(yàn)表明(míng), 該工藝是(shì)曲軸類零件提高表麵質量和改善使用性能的理想工藝(yì)。

1 臥式滾磨加工原理(lǐ)及運動分析(xī)

1. 1 加工原理(lǐ)

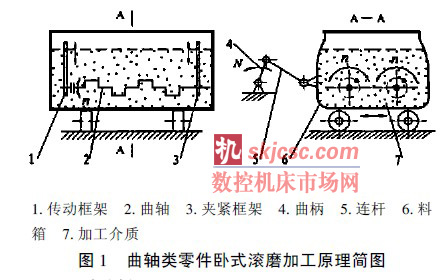

曲軸2 被傳(chuán)動框架1 和夾(jiá)緊框架3 水平支撐並可做正反回轉運動( 轉速(sù)為n) , 在曲柄4 主回轉運動( 轉速為N ) 下, 通過連杆5 帶動裝(zhuāng)有(yǒu)加工介質 ( 磨(mó)塊和加工液) 7 的料(liào)箱6 作(zuò)往複運動。加工時,磨塊與曲軸表麵產生一(yī)定的相對運動速度(dù)v。考慮磨(mó)塊質量的存在, 加工過程的某一瞬時, 磨塊對工件表麵產生一定的(de)作用力F, 在力和相對運動的作用下(xià), 遊離磨塊(kuài)對工件表麵會產生一(yī)定(dìng)的(de)碰(pèng)撞、滾壓( 擠壓(yā)) 、滑(huá)擦和刻劃的微量磨削作用[ 2, 3] ,從(cóng)而實現曲軸表麵(miàn)的光整加工, 提高其表麵(miàn)質量,改善表麵物理力學性(xìng)能。從前述(shù)分(fèn)析可見, 該工藝實現物料加工的根本原因是磨塊與曲軸表麵間相對複雜的運動條件。

1. 2 運動分析

1. 2. 1 曲軸連杆軸頸表麵任意點運動軌(guǐ)跡方程的建(jiàn)立

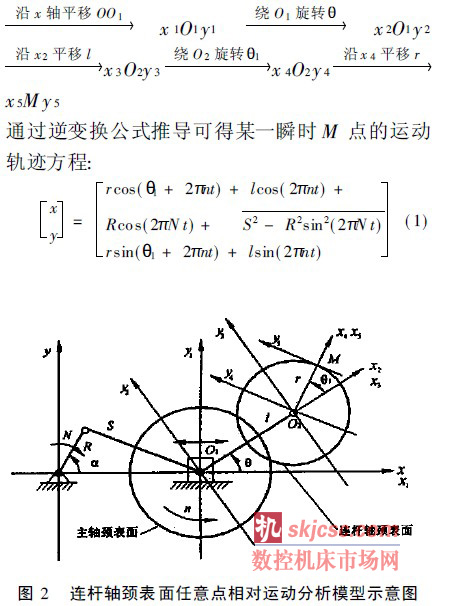

根(gēn)據圖1 考(kǎo)慮(lǜ)相對(duì)運動(dòng)保持不變的特性及要求, 假設料箱(xiāng)靜止, 可以建立圖2 所示的連杆軸頸表麵任意點相對運動(dòng)分析的模型示意圖。圖中O為曲(qǔ)柄回轉中心, O1 為曲軸回轉中心( 主軸頸中心) , O2 為連杆軸(zhóu)頸中心(xīn), R 為曲柄長(zhǎng)度(dù), S 為連杆長度(dù), l 為主軸頸中心和連杆軸頸中心的距離, r為連杆軸頸的半徑, N 為曲柄回轉轉速, n 為(wéi)曲軸回轉轉速。

加工狀態(tài)的某一瞬時![]() 對(duì)連杆軸頸表麵任(rèn)意點

對(duì)連杆軸頸表麵任(rèn)意點![]() 建立如圖2 所示的幾何變換坐標係, 其變換過程為xOy

建立如圖2 所示的幾何變換坐標係, 其變換過程為xOy

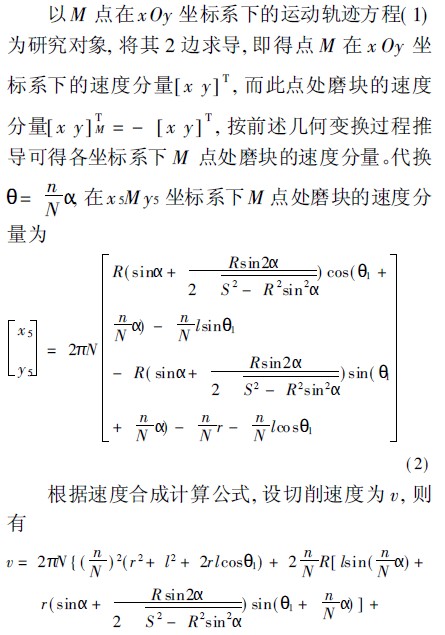

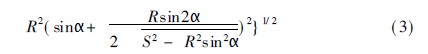

1. 2. 2 各坐標係下M 點處磨塊的速度分量及合成的切削速度

2. 3 連杆軸頸表麵任意點處的切削角

為更好地描述工件上某一點的被加(jiā)工性, 隻考慮切削速度v 的值是不(bú)夠的, 還應考慮(lǜ)切削速度v 相對於特定加工表麵的方向。定義磨塊對連杆軸頸表麵任意點M 的切削速度v 方向與(yǔ)連杆軸頸外圓上過M 點的切線( y 5 軸) 的夾(jiá)角為切削(xuē)角(jiǎo)

2 影響加工效(xiào)果的主要因素分析

當被加(jiā)工曲軸和加工要求確定後, 影響(xiǎng)臥式滾磨光整加工效果的因素主要為設備、介質和工藝過程。具體為設備運動參數( N、n / N ) 、設備幾何參數( R、S 及(jí)料箱結構尺寸) 、介質特性( 磨塊材質、形狀、大(dà)小、硬度等, 液(yè)體介質(zhì)的種類等) 、介質裝(zhuāng)入量、加工時間、加工深(shēn)度等。

2. 1 設備運動參數

由式( 3) ~ 式( 5) 根據設定參數利用計算(suàn)機輔助繪製的曲線分析可知:

( 1) 在其它條件一定的(de)情況下, N 值的大小(xiǎo)不影響切削角(jiǎo)U, 體現加工(gōng)強弱關鍵在切削速度T。隨N 值增大, 切削(xuē)速度增大(dà)。設(shè)備設計可以(yǐ)不考(kǎo)慮N 的方向性。

( 2) n/ N = 0 時, 切削速度v 隨A變化而變化,同時隨![]() 變化切削(xuē)角

變化切削(xuē)角![]() 也變化, 導致連杆軸頸會出現偏磨(mó)。在可加工

也變化, 導致連杆軸頸會出現偏磨(mó)。在可加工![]() 範圍內, v 的平均值隨n/ N變化不大, 即n/ N 對加工影響較小, 即在N 一定的情況下, n 值對加(jiā)工影響較小。考慮加工(gōng)均勻性, 設備設計應考慮n 值的正負交(jiāo)替循環, 且n/ N 不宜為整(zhěng)數值。

範圍內, v 的平均值隨n/ N變化不大, 即n/ N 對加工影響較小, 即在N 一定的情況下, n 值對加(jiā)工影響較小。考慮加工(gōng)均勻性, 設備設計應考慮n 值的正負交(jiāo)替循環, 且n/ N 不宜為整(zhěng)數值。

( 3) 在可加工![]() 範圍內, v 的平均值隨(suí)l 值增大而增大, 具體會(huì)反映在連杆軸頸(jǐng)表層去除厚度平均大於主軸頸去除厚度(dù), 對於給定曲軸其l值是一定(dìng)的, 可以通過降低n 值來解決。

範圍內, v 的平均值隨(suí)l 值增大而增大, 具體會(huì)反映在連杆軸頸(jǐng)表層去除厚度平均大於主軸頸去除厚度(dù), 對於給定曲軸其l值是一定(dìng)的, 可以通過降低n 值來解決。

2. 2 設(shè)備(bèi)幾何參數

R、S 對可加工(gōng)![]() 範圍內v 的平均值及

範圍內v 的平均值及![]() 的影響均不明顯, 設備設(shè)計時主要考慮結構關係的實現。

的影響均不明顯, 設備設(shè)計時主要考慮結構關係的實現。

料箱結構及尺寸確定, 除考慮被加工曲(qǔ)軸的長度、曲柄長度、曲(qǔ)軸回(huí)轉範圍等幾何參數外, 還應考慮(lǜ)曲軸在裝(zhuāng)有介(jiè)質的料箱內的運動情況, 使介(jiè)質的動能盡可能(néng)少損失, 而且無介質死區。料箱設計結構形式(shì)見圖1。

2. 3 介質特性及介(jiè)質裝入量

對精磨後的曲軸進行滾磨(mó)光整加(jiā)工, 屬精加工工序, 所選磨塊應(yīng)為白剛玉材(cái)質圓球形狀, 其大小選擇受曲軸外表麵結構圓角大小的限製。磨塊裝入量應在料箱運動時不濺出的情況下盡量多。一般應滿足(zú)加工(gōng)時表層介質無明(míng)顯波動。液體介質除適量適(shì)用於黑色金屬材質的磨(mó)劑外, 還應加入一定量的自來水, 其總量以剛好淹沒磨塊為宜。

2. 4 加工時間及加工(gōng)深度

隨加工時(shí)間的延長, 曲軸外表麵去除厚度不斷增(zēng)大, 而其表麵粗糙度Ra 值(zhí)不斷減小(xiǎo)。同時隨加工時間的延長, 連杆軸頸的偏磨情況明顯增大,根(gēn)據試驗, 加(jiā)工時間不宜超過(guò)15min。曲軸在料箱中介質裏的深度稱為加工深(shēn)度。隨(suí)加(jiā)工深度的增大(dà), 曲軸外表去除厚(hòu)度增大, 加工質量及效率均明顯(xiǎn)提高。

3 實例

對(duì)LL480Q B 型發動機曲軸在臥式(shì)滾磨加(jiā)工設備( N = 49. 6r/ min, ûn/ N û= 3. 2, R = 40mm, S= 310mm, 料箱尺寸為1160 mm×920 mm×600mm) 上(shàng)進(jìn)行滾磨工藝試(shì)驗, 所用磨(mó)塊(kuài)為白剛玉材質<3 和<5 球按1∶1 混合(hé)。液體介質為LC—10型, 磨塊在料箱(xiāng)中的裝入深(shēn)度為430mm, 曲軸加工深度為280mm。滾磨加(jiā)工前後表麵完整性指標對比(bǐ)見表1。經生產廠(chǎng)家全麵檢測, 在不破壞各處加工精度的情況下(xià), 滾(gǔn)磨5min 即滿足加工要求。

如(rú)果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com