摘要: 風力發電機用轉盤軸承為一種特大型軸承, 主要用(yòng)於(yú)變槳和(hé)偏航係統, 受載複雜(zá), 且拆裝維護非常困難,因此風電轉盤軸承的設計和製造要求嚴格。結合(hé)國內(nèi)、外的實踐經驗和研究成果, 論述了風電轉盤軸承設計和製造的關(guān)鍵技術, 重點分析了風電轉盤軸承的選型、壽命預測(cè)技術, 機(jī)加工、熱處理技術等(děng), 以(yǐ)期對國內風電轉盤軸(zhóu)承(chéng)的自主創新有所幫助(zhù)。

關(guān)鍵詞: 滾(gǔn)動軸承; 轉盤軸承;

風力(lì)發(fā)電機近年來由於環境和能源問題日趨緊張, 風電作為一種可再生綠色能源越來越受到世(shì)界關注,尤其是近(jìn)十年(nián), 全球(qiú)風電累(lèi)計裝機容量的年均增長率接近30% , 到2009年底世界總的風能發電(diàn)容量將突破12 億(yì)萬MW。據歐洲《風(fēng)力十二》的規劃和預測, 到2020年全世(shì)界(jiè)風能裝機容量將達到123. 1萬MW, 這一水(shuǐ)平(píng)是2005年的21 倍, 年平均增速高達20%, 屆時風電將占世界電力供應(yīng)的12% [ 1] 。

近十幾年中國風電(diàn)裝機容量迅猛增加, 從(cóng)1995年至今, 我國風電裝機容量年增長率超過46%。按照國家《可再生能源中長期發展規劃》提出的目標(biāo)到2010年我國風電裝機容量(liàng)將達0. 5萬MW, 到2015 年我(wǒ)國風電裝機容量達1. 5 萬MW, 到(dào)2020 年我國風電裝機容量達(dá)3. 0 萬MW[ 3] 。現在(zài)2010年的目標已提前三年完成, 按照目前(qián)發(fā)展速度(dù), 預計到2020年我國(guó)風(fēng)電裝機容量將達8. 0萬MW, 在2030年後風電將成為我國繼煤(méi)炭、石油之後的第三大能源(yuán)。

風電能源的需求拉動風電產業(yè)的發展, 長期以來國內風電產品大多依賴進(jìn)口, 市場一直被(bèi)丹麥(mài)、德國、美國(guó)、西(xī)班牙等歐美國家把持。近年來,在市場的誘導和政策的促進下國內湧現出了一(yī)批(pī)優秀企業, 從市場份額(é)看, 國產機組比例也在上升(shēng), 目前國內葉片、齒(chǐ)輪箱、發電機等(děng)零部件已基本能實現自主生產, 但軸承(chéng)、控製係統(tǒng)等還(hái)是(shì)主要依賴進口[ 4] 。

轉盤軸承是一種特(tè)大型軸承, 內圈或外圈帶有傳動(dòng)齒, 可以和驅動小齒輪齧合傳動扭矩, 在風力發電機中一(yī)般用(yòng)於偏航係統和變槳係統中, 由於安裝位置不易拆裝(zhuāng)且拆裝費用高, 周期長, 對偏航和變槳(jiǎng)轉盤軸承的壽(shòu)命和可(kě)靠性提出了嚴(yán)格要求, 一般要求風電轉盤軸承的壽命(mìng)要與機(jī)組(zǔ)壽命相同, 且在20 年(nián)以上(shàng)[ 5- 6] 。從世界範(fàn)圍(wéi)來看, Rothe Erde, FAG, SKF等著名軸承公司的風電轉盤軸承產(chǎn)品質量已得到廣(guǎng)泛的認可, 國內近(jìn)年來也相繼有廠家投入(rù)風電轉盤軸承的生產, 但(dàn)質量水平(píng)還有待長時間裝機應用的驗證。風電轉(zhuǎn)盤軸承質量的保證不外(wài)乎設計和製造(zào)兩個方麵, 本文綜合國內、外部分企業和機構對風(fēng)電轉盤軸承的設計和製造(zào)經(jīng)驗, 對風電轉盤軸(zhóu)承的設計和製造關鍵技術作(zuò)了探討, 以期能夠對相關企業和(hé)設計人(rén)員有所幫助。

1 風(fēng)電轉盤軸承的設計

1. 1 選型

轉(zhuǎn)盤軸承一(yī)般有單排四(sì)點接觸球式(shì)、雙排四點接觸球(qiú)式、交(jiāo)叉滾子式(shì)、三排滾子式等形式, 其(qí)中單排(pái)四點接觸球式轉盤軸承成本較低, 且綜合性能較高; 雙排球式轉盤軸承使用壽命(mìng)長, 承載能力強, 回轉阻力小, 允許磨損(sǔn)量大, 對安裝基座要(yào)求不高, 但其運(yùn)動精度較(jiào)低; 交叉(chā)滾子式轉盤軸承精度高, 壽命長, 動載荷容量較高(gāo), 但對基座(zuò)剛性和精度有較高要求, 且滾子與(yǔ)滾道在接觸時易發生邊緣效應, 導致邊緣實際應力遠大於設計應力;三排滾子式轉盤軸承一般具有非常高的靜承載(zǎi)能力[ 7] 。在一般的應用場合, 通常認為中小規格(gé)的轉盤軸承應以四點接觸(chù)單排球式為主, 大規格的轉盤軸承應以三排滾子式(shì)為主[ 8 ] 。

長期以來, 轉盤軸(zhóu)承主要應用於工程機械, 選型計算主要也(yě)是借助承載能力曲線, 按照靜載強度(dù)選型, 動載(zǎi)校核, 靜載與動載的處理(lǐ)手段也(yě)僅在於安全係數的選取不同[ 9] 。國內標準統一規(guī)定了每種規格轉盤軸承承載能力曲線, 很顯(xiǎn)然由於生產廠家的製造水(shuǐ)平有差異, 每個廠家生產的轉盤軸承承載能力也(yě)會有一定的差異。風電轉盤(pán)軸承除了受較大的傾覆力矩外, 由於空氣動力和葉輪轉動還承受非(fēi)常複雜(zá)的疲勞載荷, 再加上高可靠性和(hé)壽命的要求, 使得風電轉盤軸承(chéng)在(zài)選型和設(shè)計時更應(yīng)注意轉盤軸承的動態承載能(néng)力, 主要是滾道的抗疲勞壽命。風電轉盤軸承, 尤其是(shì)變槳轉(zhuǎn)盤軸承究竟選用哪種形式, 許多大型跨國企業還在(zài)研(yán)究之中, 從目前的(de)裝機使用情況來(lái)看, 變槳轉(zhuǎn)盤軸承多采(cǎi)用雙排四點接觸球轉盤軸承, 偏(piān)航轉盤軸承多采(cǎi)用(yòng)單排四點接觸球轉盤軸承[ 10- 12] ,也有(yǒu)少量采用交(jiāo)叉滾子轉盤軸承或(huò)其他形式(shì)。國內標準雖然對變槳和偏航轉盤軸承的結構形式(shì)作了規定, 但並沒有給(gěi)出合(hé)理的解釋(shì)。

1. 2 壽命(mìng)計算

風電轉盤軸承尺寸很(hěn)大, 轉速較低, 普通軸承的壽命評定準則在許多情況下(xià)對轉盤(pán)軸承並不適用。目前轉盤軸承的壽命通常有(yǒu)兩種求解方法:一種是轉盤軸承承載能力曲線法[ 13 - 14] , 另一種是當量動載荷法。

1. 2. 1承載能力曲線法

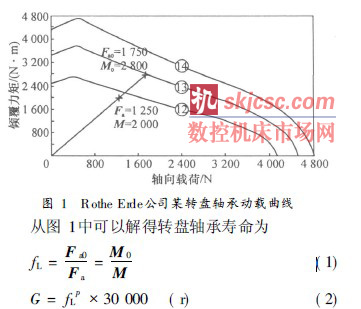

用轉盤軸承承(chéng)載能力(lì)曲線(xiàn)法求解轉盤軸承的壽命, 首先(xiān)要像(xiàng)轉盤軸承規格選(xuǎn)型一樣在承載能力曲線圖中(zhōng)標出(chū)軸向力和傾覆力矩的交點, 連接坐標原點和交點並延伸, 使延伸線和承載能(néng)力曲線相交(jiāo)得到交點的力矩和軸向力(圖1), 解出曲線上載荷與(yǔ)實際載荷比(bǐ)值, 實際壽命即為曲(qǔ)線額定壽命乘以一個與比值相關的係數(本曲線額定壽命為30 000 r)。

式中: fL 為載荷比係數; Fa0為承載(zǎi)能力曲線上對(duì)應軸向載荷; M 0 為承載能力(lì)曲線上對應(yīng)的傾覆力矩; Fa 為(wéi)轉盤軸承實際(jì)承受的(de)軸向載荷; M 為轉盤軸承實際承受的(de)傾覆力矩; G 為轉盤(pán)軸承壽命; p為壽命計算指數(球式轉盤軸承p= 3; 滾子式(shì)轉盤軸承p = 10 /3)。

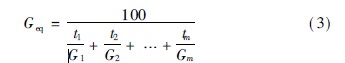

風電轉盤軸承一般都不止一個工況, 尤其是不同的(de)風速對轉盤軸承的承載情況(kuàng)影(yǐng)響(xiǎng)非常大,因此在求解風電轉盤(pán)軸承壽命時, 必須要考慮多種工況對轉(zhuǎn)盤軸承壽命(mìng)的綜合影響。

式中: G eq為多工況(kuàng)等效壽命; tm 為第m 種工況在轉盤軸承(chéng)總工(gōng)作時間(jiān)中占比例; Gm 為若單以第m種(zhǒng)工況工作轉盤軸承的壽命。

1. 2. 2 當量動載荷法

當量動載荷法求解(jiě)轉盤軸承的壽命, 主要分為(wéi)以下幾個步驟: 求解額定動載荷容量(liàng); 確定壽命調整係(xì)數; 確定當量動載荷(hé); 計算轉盤軸承的壽命。當量動載荷法借用軸承的(de)相關理論, 轉盤軸承的壽命(mìng)定(dìng)義為一定可靠度下轉盤軸承(chéng)能轉過(guò)的(de)轉數, 一般定義可靠度為90% ( 10% 的失效率)時的轉盤軸承壽命為基本額定壽命(mìng)。

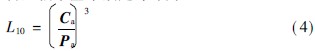

轉(zhuǎn)盤軸承基(jī)本額定壽命為

式中: L10為轉盤軸(zhóu)承基本(běn)額定壽命( 106 r); Ca 為轉(zhuǎn)盤軸(zhóu)承額定動載荷; Pa 為轉盤(pán)軸承當(dāng)量動載荷。任意可靠度下轉盤軸承的壽命為

![]()

式(shì)中(zhōng): Ln 為失效率為n% 時的轉數( 106 r) ; a1 為可靠性修正係數; a2 為滾(gǔn)道硬度修正係數; a3 為(wéi)潤滑狀況修正係數。

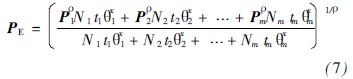

式中: Pm 為第(dì)m 種工況的當量(liàng)動(dòng)載荷; Nm 為第m種工況下轉盤(pán)軸承的轉速(sù); x 為指數, 當轉盤(pán)軸承(chéng)大角度轉動(dòng)時(shí), 球軸承x= 3, 滾子軸承x= 4; 當轉盤(pán)軸承小角度(dù)抖動時, 球軸承x= 10 /3, 滾(gǔn)子軸承x= 9 /2。

1. 3 CAD /CAE技術的應用

現在常(cháng)用的(de)轉盤軸承設計理論(lùn)包含了大量(liàng)的假設和簡化, 對轉盤軸承(chéng)的幾何參數、熱(rè)處理質(zhì)量、滾道表麵粗糙度、支承圈剛(gāng)度、安裝基(jī)座剛度、基座安裝麵粗糙度等(děng)影響因素考(kǎo)慮不(bú)夠充分。隨著計算機技術的進步, 轉盤軸承的CAD /CAE 係統可以幫助設計者在綜合考慮各種因素的(de)基礎上優化轉盤軸承的設計。國外許多大(dà)型轉盤軸承製造廠家都有各(gè)自的CAD /CAE係統, 國內第一代轉盤軸承CAD設計軟件是(shì)1985 年由(yóu)徐州羅特艾德公司開發的, 2000年上海交通大學模具CAD 國家工程(chéng)中心在轉盤軸承的設計中應用了(le)專家係統、有限元分析技(jì)術和參(cān)數化繪圖技術(shù), 構造了集(jí)設計、結構分析和自動(dòng)繪圖於一體的轉盤軸承CAD 係統, 然(rán)而這項技術並沒(méi)有被國內生產廠家廣泛應用。

目前轉(zhuǎn)盤軸承的(de)CAE 大多是(shì)通過FEM 方法來實現的(de), FEM 是目前已(yǐ)經相當成熟的一種分析技術。分別用FEM 方(fāng)法對(duì)轉盤(pán)軸承的載荷分布(bù)和最大接觸壓(yā)力進行了研究, 在分析中(zhōng)可以考察滾道各幾何參數及安裝基座剛度對轉盤軸承載(zǎi)荷分布及最大接(jiē)觸壓力的(de)影響。研究發現(xiàn), 轉(zhuǎn)盤軸承在受傾覆力矩時載荷分布並不完全符合餘弦規律, 在傾覆軸線附近出(chū)現理論接觸壓力為零的輕載區域(yù), 輕載(zǎi)區域(yù)的大小隨遊(yóu)隙的增大而增大, 為減小(xiǎo)或消除輕載區域, 轉盤軸承可采用負遊隙, 使載荷分布更為均勻; 研究還發現,當安裝基座的剛性較小時, 轉盤軸承的(de)載荷分布曲線呈(chéng)明顯“雙駝峰”型, 這將為確定轉(zhuǎn)盤軸承(chéng)承載能力, 評估轉盤(pán)軸承可靠性和壽命帶來困難, 因此在風電轉盤軸承的(de)設計過程中應充(chōng)分考慮輪轂和塔筒的剛性。

FEM方法還可用於安裝螺栓的強度和疲勞分析 , 齒圈強度和疲(pí)勞分析, 也有研究者用FEM法預測齒圈(quān)在熱處理時的(de)變(biàn)形, 以合(hé)理預留精加(jiā)工(gōng)餘量, 確(què)保淬硬(yìng)深度 。

2風電轉盤軸承的製造

2. 1 一般工藝流程

目(mù)前世界上風電(diàn)轉盤軸承套圈製造材料大多用42C rM o4 , 其具有良好的低周疲勞特(tè)性 。按照國內標準規定, 風電轉盤軸承的(de)套圈通常采用42CrMo 製造, 傳動係統套(tào)圈一般采用ZGCr15或ZGC r15SMi n製造, 坯件可鍛製(zhì)而成。

轉盤軸承製造的一(yī)般工藝流程包括: 粗車轉盤軸承套圈內外直徑、端麵及止口, 無齒圈鑽(zuàn)削堵(dǔ)塞(sāi)孔、錐銷孔, 半精車(chē)滾道, 齒圈粗加工, 熱處理,齒圈精加工, 精(jīng)車(chē)轉盤(pán)軸(zhóu)承套圈端麵、滾道、止口、密封槽等, 鑽削轉盤軸(zhóu)承安裝孔及無齒圈注油孔,滾道精加工(磨削) , 裝配。

2. 2 支承圈機加工

轉盤軸承的主要(yào)技術性能指標有: 滾道(dào)表麵硬度及淬(cuì)硬層深度, 滾(gǔn)道與滾動體曲率比, 滾道接觸(chù)角, 安裝孔(kǒng)的位置度, 齒輪中頻淬火硬度(dù)及淬硬層深度 。其中除了硬度及淬硬層深度參數, 其餘的參數都與(yǔ)機(jī)加工質量有關。

車削和磨削是轉盤軸承加工中(zhōng)運用最多的(de)加工(gōng)手段, 車削(xuē)滾道和磨削滾道(或精車代磨)是決定轉盤軸承製造質量的關鍵(jiàn)工(gōng)序(xù), 轉盤軸(zhóu)承接觸角、滾道中心直徑、間隙的控製(zhì)也都依賴於這(zhè)兩道工序。隨著數控技術(shù)的發展和廣泛應用, 現在的轉盤軸承車、磨(mó)設備(bèi)大都是數控機床, 數控加工工藝參數的優化是保證轉盤軸(zhóu)承製造幾何質量的關鍵。

設備本身的誤差對轉盤軸承的加(jiā)工質量影響也非常大(dà), 往往需要進行軟件補償。數控立車在(zài)加工(gōng)轉盤軸承滾道時, 其非線性幾何誤差對轉盤軸承的接觸角(jiǎo)、滾道開口、滾道型麵都有非常大的影響[ 24] 。滾道一般是仿形磨(mó)削, 砂輪的幾何參數將直接複製到滾道上, 直接決定了(le)滾道與滾(gǔn)動體的曲率半徑比, 因此砂輪的選用非常重要。轉盤(pán)軸承滾道截麵(miàn)間隙對轉盤軸承(chéng)的承載能力影響非常大, 砂輪(lún)既已選定, 對(duì)間隙起決定影響的就是轉盤軸承滾道磨削進給量。另外, 由於磨削一(yī)般安排在滾道熱處理(lǐ)後, 因此(cǐ)磨削進給時還必須考慮淬硬(yìng)層深度, 如果磨削量太大, 就很有可能(néng)使淬硬(yìng)層深度不足(zú), 但(dàn)是考慮到支承圈在熱處理後應(yīng)力釋放(fàng)的變形, 精加工餘量又不能留得太小(xiǎo), 同時精加(jiā)工餘量(liàng)的留取又直接(jiē)關係到生產效率和(hé)加工精度(dù), 因此這一對矛(máo)盾在編(biān)製工藝時必須要謹慎(shèn)考慮。

2. 3 支承圈熱處(chù)理

支承圈的熱處理包含支承圈的整體正(zhèng)火和調質、滾道淬火、齒麵淬火。由於(yú)轉盤軸承在實際使用(yòng)過程中的損壞98% 來自滾道的損壞 , 因此滾道(dào)淬火質量對轉(zhuǎn)盤軸(zhóu)承的承載能力和使用(yòng)壽命影響很大(dà)。轉盤軸承滾道的熱處理參數主要有: 表麵(miàn)淬火硬度、淬硬層深度。轉盤軸承滾道表麵(miàn)淬火硬度對其承載(zǎi)能力影響很大(表1) , 標準中通常以滾道表麵硬度55 HRC 的轉盤(pán)軸承靜載荷為額定靜載荷, 一般要求(qiú)滾道表麵硬度能達(dá)到55~62HRC。

除了靜載(zǎi)荷能力, 滾道表麵淬火硬度對轉盤軸承的動(dòng)載荷(壽命)也有相當大的影響, ( 6)式反(fǎn)映了(le)滾道表麵淬火硬度對轉(zhuǎn)盤軸承壽命的影響。足夠的淬硬層深度h 是滾道不發生剝落的(de)重要(yào)保(bǎo)證, 如果淬硬層深(shēn)度(dù)不足, 導致滾道表麵以下較軟, 很有可能發生滾道壓潰(kuì)現象。國內定義轉盤軸承淬硬層深度為表麵到48HRC的深(shēn)度, 國外一般認為(wéi)淬硬層深(shēn)度為表麵到50 HRC 的深度。轉盤軸承在製造時往往會忽略支承圈心(xīn)部硬度,較高的心部硬度是滾道抗壓潰能力的重要保障,國外一般認為大於110% h 深度即算作滾道的心部。目前還沒有轉盤軸承滾道淬硬層深度和心部硬度的(de)無損(sǔn)檢測方法, 製造時主要依靠(kào)設備(bèi)來保證。因為接觸橢圓尺寸取決於載荷和接觸體直徑,所以(yǐ)製造時淬硬層深(shēn)度h 也應(yīng)根據滾動體直徑d製定。國內(nèi)標準規定的淬(cuì)硬層深(shēn)度如表2所(suǒ)示。

套圈熱處理變形主要分為平麵撓曲影響平麵度變形和徑向影響圓度的變形。為確保淬硬層深度和加工精度, 套圈熱處理時必須要考慮熱(rè)處理後的應力釋放變形。套圈直徑越大越難控製, 必要時可采用壓淬、壓冷的方法, 用模具(jù)加壓強行控製變形, 直至殘餘應力基(jī)本退去。

2. 4 潤滑、密封與(yǔ)防(fáng)腐

轉盤軸承(chéng)潤滑的目的是減小(xiǎo)回轉阻(zǔ)力矩(jǔ), 延長轉(zhuǎn)盤軸承的使用壽命, 常用(yòng)潤滑方式有脂潤滑和油潤滑。轉盤軸承最(zuì)常用(yòng)鈣基潤滑脂在長時間工作後會老化(huà)並與(yǔ)磨損(sǔn)形成的鐵屑結塊, 影響滾動體在滾道內的(de)運行; 鋰基潤滑脂長時間工作後老化成白色水狀, 不會影響滾道內滾動(dòng)體運行, 因此, 風力發電機所用的潤滑劑大多為複合(hé)鋰基潤滑劑[ 26 - 27] 。而風力發電機工作環境惡劣(liè), 經(jīng)常需在極高溫、極低溫、晝夜溫(wēn)差大的環(huán)境下(xià)工作。針對我(wǒ)國風力(lì)發電機的分布情況, 風電轉盤軸承要求潤滑劑要有極(jí)壓抗磨性能、低溫性能、熱(rè)穩定性等, 國外(wài)一般推薦使用含固體添加劑的1〝 稠度的(de)低溫潤滑(huá)脂, 在(zài)- 40 ℃ 以下(xià)仍能有效潤滑, 國產潤滑脂可用7011低溫極壓潤滑(huá)脂 。

在潤滑方式上, 目前大(dà)多數機械是采用人工通過(guò)油杯注入潤滑劑, 加入(rù)潤滑(huá)劑的時間(jiān)和(hé)量都僅憑經驗確定, 隨(suí)意(yì)性較大, 並且很容易出現潤滑不均勻現象(xiàng)。風電轉盤軸承的潤滑要(yào)求較高, 且人工(gōng)不易到達, 必須采用自動潤滑係統。

轉盤軸承密封一(yī)方(fāng)麵保(bǎo)護轉盤軸承使外(wài)界的塵埃、水、有害氣體等不會(huì)進入滾道, 以免損壞轉盤軸承; 另一方麵是保護轉盤軸承(chéng)內部潤滑劑不會(huì)流失, 使轉盤(pán)軸承處於潤滑狀(zhuàng)態。水或其他的(de)易腐蝕物質進入滾道後(hòu), 長時間會造成滾道和滾動體的鏽蝕; 塵埃等固體雜質進入滾道, 會在滾道(dào)和滾動(dòng)體(tǐ)之間形成磨粒, 引起脫皮和剝落甚至產(chǎn)生凹坑; 潤(rùn)滑劑流失, 則易導致幹摩擦, 增大回轉阻力矩, 加劇滾(gǔn)動體和滾道的磨損[ 29] 。尤其是海上風力發電機, 長期工作於海上(shàng)腐蝕性鹽霧環境下, 必須嚴格保證密封質量。

轉盤軸承密封圈的材料一般采用丁腈橡膠 ( SN7453) , 結構形(xíng)式一般為(wéi)唇(chún)形密封。對於氣候條件較差, 溫差較大的地區, 風電轉盤軸承的密封圈材料(liào)可用沸石基橡膠(jiāo), 其適(shì)應(yīng)溫度範圍比腈(jīng)基(jī)橡膠(jiāo)大得多, 並且最高適應溫度可達(dá)到200 ℃ 左右。在密(mì)封結構方麵, 國(guó)外某些大企業對風電轉盤軸承特(tè)別采用了一種雙唇形密封(fēng)的結構, 這種結構可以有效地防止輻射和氧化(huà)性氣體進入滾道, 確保滾道質量。對於某些(xiē)環境非常特別的風場, 密封圈材料和結構還應特(tè)別考慮。

一般情況下, 除了轉(zhuǎn)盤軸承的齒(chǐ)麵和滾道, 轉盤軸承的其他部分還應進行防(fáng)腐處理, 通常的處(chù)理(lǐ)方法是先進行(háng)噴砂(shā)處理再熱噴塗(鍍鋅或鉻)處理。

3結束語

( 1)從全球及國(guó)內風力發電機裝機容量發展趨勢和(hé)發展規劃來看, 在未來相當長一段時間內國內、外風電產業仍將有迅猛的發展。國內風電產品要提高市場競(jìng)爭(zhēng)力, 推進國產化, 首先就要提(tí)高國內風電軸(zhóu)承等關鍵(jiàn)零部件的設(shè)計和製造(zào)技術, 提高(gāo)產品質量。

( 2)風電(diàn)轉盤軸承選型、設計首先要考(kǎo)慮其運行的可靠性和壽命。承載能力曲線法預測壽命(mìng)簡單易行, 多用於大型(xíng)轉盤軸承(chéng)製造企業, 然而承載能力曲線的建立需要以大量的試(shì)驗和實(shí)踐為依據; 當(dāng)量動載荷法可以更詳盡地考慮各(gè)種因素對轉盤軸承壽命(mìng)的影響, 更適用於從理(lǐ)論上分析和優化(huà)轉盤軸承的選型和設計。

( 3) 運用CAD /CAE 係統可以在設計轉盤軸承時綜合考(kǎo)慮基座剛度、滾道參數、連接螺栓等各種影響因素, 考慮到風電轉(zhuǎn)盤軸(zhóu)承(chéng)對(duì)可靠性和壽命的要求, 在設計時(shí)應運用(yòng)CAD /CAE係統對轉盤軸承進行全麵係統的分析, 以便於對轉盤軸承可靠性和壽命作出盡量準確(què)的預測。

( 4)轉盤軸承的質量主要取(qǔ)決於其滾道的質量, 包括機加(jiā)工質量和熱處(chù)理質量, 而目前國內滾道質量的檢測手段缺乏, 滾(gǔn)道的質量主要依靠裝備和工藝保證, 因此保證轉盤軸承質量的(de)關鍵在於合(hé)理選擇裝備和工藝(yì)。

( 5)風電轉盤(pán)軸承通常工作於非常惡劣的環(huán)境中, 對轉盤軸承(chéng)的(de)潤滑、密封、防腐都有特別高的要求, 可以(yǐ)通過選用合適的潤滑劑和潤滑方式、密封材料和密封結構、防腐工藝來滿足要(yào)求。

如果您有機床行業、企業相關新聞(wén)稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com