表麵粗糙度是描述和評價構件表麵質量的重要特征, 其大小對構件的耐磨性(xìng)能、疲勞性能、應力腐蝕性能等具有重要的決定作用。這種現象對高強度合金材料(liào)更為突出。因此在進行高強度合金材料的加工中, 必須注重對表麵粗糙度的控製。鈦合金作為典型的高強度合金材料, 以其優異的綜(zōng)合力學性能、低密度以及良好(hǎo)的耐蝕性, 在航空航天(tiān)裝備得到了廣(guǎng)泛的應用。但是鈦合金的切削加工性差, 具體(tǐ)表現為切削過程溫度高、切削力大、冷硬現象嚴重、刀具易磨損, 這些都不利於獲得好的表麵粗糙度, 影響鈦合金構件的服役使用性能。目前, 鈦合金高速銑削技(jì)術(shù)作為提高加工效(xiào)率和表(biǎo)麵質量的有效方法之一, 應用日益廣泛。國內外研究者對鈦合金加工(gōng)表麵完整性進行著積極的研究。

G1 A1 Ibrahim 等[ 1] 采用單因素(sù)實驗方法研究了銑削速(sù)度在55~ 95 m/ min 之間T C4 鈦合金(jīn)幹切削條件(jiàn)下的表麵完整性, 研(yán)究表明表麵粗(cū)糙度都在1~ 4 Lm 之間。N1Elmagrabi 等(děng)[ 2] 采用單因素實驗方法研究了銑削速度為(wéi)771 5 m/ min 時塗層硬質合金刀具加工T C4 鈦合金時的表(biǎo)麵完整性,研究表明進給速度越大表麵粗糙度越大, 當每齒進給量為01 1 mm/ z 時, 表麵粗糙度在01 2~ 01 4Lm 之間。B1 Rao 等[ 3] 基於單因素實驗方法研究了高速銑削時, 高主軸轉速可(kě)獲得的表麵粗(cū)糙度都在01 4 Lm 以下。A1 L1Mantle 等[ 4] 對高速銑削C-TiAl 合金表麵完整性進行了研究, 表(biǎo)麵粗糙度(dù)都低於11 5 Lm, 硬化層深度達到300 Lm,表麵有殘餘(yú)壓應力。C1H1 Che-Haro n 等[ 5-6] 對(duì)高速(sù)銑削鈦合金從表麵粗糙度、殘餘應力、微觀組織和顯微(wēi)硬度等(děng)幾方麵進行了(le)係統研究。國(guó)內南(nán)京航空航天大學的趙威等[ 7 ] 進行了氮(dàn)氣油霧介(jiè)質(zhì)下T C4 鈦合金高(gāo)速銑削實(shí)驗研究, 發現氮氣油(yóu)霧介質下的切(qiē)屑表麵較為平整,加工表(biǎo)麵粗糙度相對(duì)較低。西北工業(yè)大學一直在(zài)進(jìn)行鈦合金表麵完整性切削研究, 史興(xìng)寬等(děng)[ 8] 進行了高速切削條件和常規切削條件下TC4 鈦合金的對比切削實驗, 發現高速切削可以獲得更好的表麵完整性; 楊振朝[ 9] 、杜隨更等[ 10 ] 研究發(fā)現在平底刀銑削T C4 鈦合金(jīn)時, 當主軸轉速由3 000 r/ min 增大(dà)到10 000 r/ min時, 表麵質量越來越好。

在上述大部分研究中, 主要的實驗過程采用(yòng)單因素法、正交法和響應曲麵法。響應曲麵實驗法可定量分析參數耦合作用對目標特征的影響, 但其實(shí)驗量較大; 正交法可通過較(jiào)少(shǎo)的實驗次數獲得(dé)相關規律, 被大多數研(yán)究人員在實驗時(shí)所采用, 該方法可獲得目標特(tè)征的指數型經驗模型, 還可用極差分析法獲得目標特征值隨參變(biàn)量的變化趨勢。但是現有正交研究方(fāng)法在經驗模型與直觀分析結果間缺少相互支撐與(yǔ)考證, 而且無法基於所建立的經驗模型進一步選擇參(cān)數。

本文以航空發(fā)動機整體葉盤、葉片類零件用鈦合金TC11 為研究(jiū)對象, 開展高速銑削工藝參數(shù)對鈦合金T C11 加工表麵粗糙度的影響研究。研究中采用正交實驗法所建立的經驗模型, 基於此模型建立了工藝參數區間(jiān)靈敏度分析和區間優(yōu)選(xuǎn)方法, 提出了(le)工藝(yì)參數穩(wěn)定域和非穩定域概念。該方法與直(zhí)觀(guān)分析法結合, 可更好(hǎo)地對切削用量進(jìn)行控製, 為整體葉盤、葉片類鈦合金零件的高速切削提供參數選擇依據(jù)。

1 表麵粗糙度工藝參數靈敏度分析(xī)方法

1.1 表麵粗糙度模型(xíng)

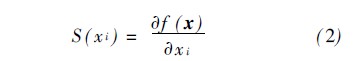

鈦(tài)合金高速銑削係統中, 決定表麵粗糙度的因素有(yǒu)很(hěn)多(duō), 如工件材料、刀(dāo)具(jù)材料、冷卻潤(rùn)滑條(tiáo)件、刀具結構、切削用量及相關(guān)運動方(fāng)式等工藝條件。這些條件對表麵粗糙度的影響程度是(shì)不同的, 而且一些條件可進行(háng)逐個比較選擇, 比如冷卻潤滑條件。而(ér)在眾多的工藝條件中, 切削用(yòng)量對其影響是最為重要的。常用的基於正交實驗方法獲得的銑削零件表麵粗糙度(dù)經驗模型可表示為

![]()

式中: Ra 為表麵粗糙度; vc、f z 、ap、ae 分別為銑削速度(dù)、每齒進給量、銑削深度和銑削寬度; c0 為(wéi)常數; c1、c2、c3 和c4 為指數。本文關於表麵粗糙度工(gōng)藝參數靈敏度分析方法的研(yán)究正是基於該通用模型展(zhǎn)開的。

1.2 表麵粗糙度工藝參數靈敏度計(jì)算方法(fǎ)

( 1) 靈敏(mǐn)度定義(yì)

靈敏度是指優(yōu)化設計目標(biāo)對各個設(shè)計變量的變化的敏感程度( 或變化率(lǜ)) , 其目(mù)的是(shì)識(shí)別設計變量中對優化設計目標函數影響顯著的和薄弱的環節, 以準確、有效地控製和優化變量(liàng)參數修改(gǎi)優(yōu)化方案, 獲得優化的目標。

設(shè)目標函數為f ( x) , 其中x = ( x 1 , x 2…,x i …, x n ) 為設計變量(liàng), i 為整數且從1 取到n。靈敏度反映目標函(hán)數f ( x) 對設計變量x i 的變化(huà)梯度。若f ( x) 可導, 其一階靈敏度(dù)S 在連續係統中表示(shì)為

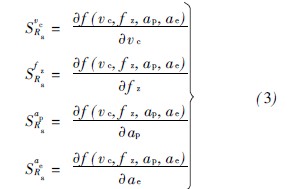

對於表麵(miàn)粗糙度對(duì)工藝參(cān)數變化的敏感程度( 或變化率) , 提出了表麵粗糙度工藝參數靈敏度和(hé)相對靈敏(mǐn)度概念。

( 2) 表麵粗糙(cāo)度工藝參數靈敏度

表麵粗糙度工藝參數靈敏度表示表麵(miàn)粗糙度對單一工藝參數變化的敏感程度( 或變化率) 。根據靈敏度(dù)的數學(xué)定義, 表麵粗糙度對工藝參數( 銑削速度、每齒進給量、銑(xǐ)削深度、銑削寬度) 的靈敏度模型表示(shì)為

由於表麵粗(cū)糙度模型式( 1) 是由切削實(shí)驗獲得, 其初始設定的工藝(yì)參數組合為(wéi)離散點。因此,

![]()

表(biǎo)麵粗糙度(dù)工藝參數靈敏度反映的是某一參數(shù)範圍內表麵粗糙度的變化率, 即表(biǎo)麵粗(cū)糙度(dù)變化的緩急程度。因此(cǐ), 根據該靈敏度可(kě)較理想地獲得某一表麵粗糙度(dù)水平的工藝參數範(fàn)圍。

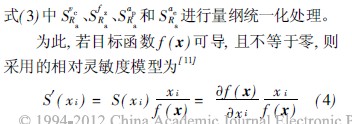

( 3) 表麵粗糙度(dù)工藝參數相對靈敏度表麵粗糙度工藝參數靈敏度可較好地反映某一參數範(fàn)圍內表麵粗糙度變化的緩急程度, 但不能從整體(tǐ)上綜合反(fǎn)映表(biǎo)麵粗糙度對各(gè)工藝(yì)參數的敏感程度(dù)。而獲悉表麵(miàn)粗糙(cāo)度對哪些(xiē)工藝參數( 如(rú)銑削速度、每齒進給量、銑削深度、銑(xǐ)削寬度) 敏感,對哪些不敏感, 在進行工藝參數選(xuǎn)擇時(shí)非常重(chóng)要(yào)。對(duì)不(bú)敏感的工(gōng)藝參數可以在較大範圍內選擇, 而對於敏感(gǎn)的工藝參數則需要謹慎選取。對此, 提出了(le)表麵粗糙(cāo)度工藝參數相對靈敏度概念。相對靈敏度從整體上綜合反映表(biǎo)麵粗(cū)糙度對(duì)各工藝參數的敏感程度( 或變化率) 。由式( 3) 可知, 表麵粗糙度對不同(tóng)工藝參數的相(xiàng)對靈敏(mǐn)度的量綱是(shì)不同的, 因為其僅能反映各工藝參數本身的變化對表麵粗糙度的影響程度。為從整體上綜合比較工藝對表麵粗糙度(dù)的影響, 要對

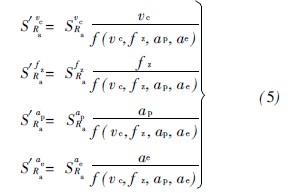

因此, 對通過銑削(xuē)獲得的如式( 1) 所示的表麵粗糙度經驗模型, 其表(biǎo)麵粗糙度工藝參數(shù)相對靈敏度模型可表示為

顯然, 對通過正交實驗(yàn)獲得的(de)指數型(xíng)經驗公式式( 1) , 通過式( 4) 和式( 5) 計算, 相對靈敏度即為各變量的(de)指數, 數學證明(míng)略。但是, 對通過單因(yīn)素實驗或者響應曲麵法實驗獲得的多項式型經(jīng)驗公式, 就(jiù)需要具體計算。

1. 3 表麵粗糙度工藝參數靈敏度分析的(de)指(zhǐ)導意義

工藝參數對表麵粗糙度的形成具有決定作用。現有(yǒu)的工藝在進(jìn)行工藝參數選擇時, 往往僅給出具體(tǐ)的工藝參數值, 而且許多推薦的加工參數也是很具體的, 這樣在進行(háng)工藝參數調整時(shí)就沒(méi)有可參考的工藝參數範圍。但是, 在實際(jì)機(jī)械加工中, 尤其(qí)在對複雜曲麵零件加工時, 由於其粗加工(gōng)之後給半精加工或精加工留有非線性餘量,對半(bàn)精加工或(huò)精加工切削深度應該針對不同餘量進行確定。諸如此類, 在多軸(zhóu)數控加工中, 針對複雜曲麵零件加工, 會對切(qiē)削用量( 比如銑(xǐ)削轉速、每齒進(jìn)給量、銑(xǐ)削深度和銑(xǐ)削寬度) 進行不同程度的調整, 而調整量如何(hé)定, 應該在(zài)什(shí)麽範圍內(nèi)進(jìn)行調整表(biǎo)麵粗(cū)糙度才不會變化太大(dà), 現有的方法尚無法給出。針對該問題, 提出了表麵粗糙度工藝參數(shù)靈敏度分析方法, 以獲得表麵粗糙度的工藝參數區(qū)間敏感性。

工藝參數區間(jiān)敏感性的特點在於, 在眾多工藝參數中, 可以從總體上獲悉各工藝對表麵粗糙度的(de)作用大小, 從單一工藝獲悉其變化對表麵粗糙度的影響規律, 對工藝參數選擇和調整(zhěng)非常(cháng)有意義。其中, 表麵粗糙度工藝參數相對靈敏度從整體上綜(zōng)合反映表麵(miàn)粗糙度對各工藝參數的敏感(gǎn)程度( 或變化率) , 為工藝參數(shù)的確定提供了計算依據和方(fāng)法; 表麵粗糙度工藝參數靈敏度表示表麵粗糙度對單一工藝(yì)參數變化的敏(mǐn)感程度( 或變化率) , 為單一工藝的參數選擇、調整和(hé)變化提供了計(jì)算依據和方法。

2 TC11 高(gāo)速(sù)銑削實驗

實驗工件材(cái)料為TC11, 是(shì)一種A-B鈦合金材料。其詳細的化學成分( 質量分數) 為: 61 42%Al、31 29% Mo、11 79% Zr、01 23% S、01 025% C、01 096% O、01 003% H、01 077% Fe、01 004% N,餘量為Ti。合金常溫和高溫下的機(jī)械力學性能如表1 所示。

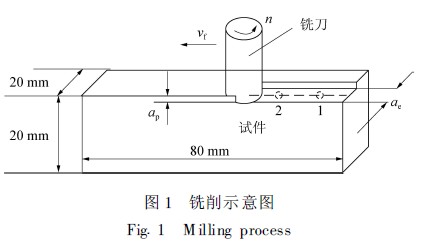

TC11 試樣尺寸設計為80 mm @ 20 mm @20 mm。所(suǒ)有銑削實驗在Mikron HSM800 高速銑削加工中心進行, 轉速範圍為0~ 36 000 r/ min, 控製係統為德國的ITNC530 係統。銑(xǐ)削刀具為(wéi)K44 整體硬質(zhì)合金4 齒立銑平底刀, 直徑(jìng)為10 mm, 無塗層, 刀具前角為4b, 螺旋角為(wéi)30b, 後角為10b。乳化液冷卻潤滑條件, 銑削方式為順(shùn)銑。銑削示意圖如圖1 所(suǒ)示, vf 為銑削進給速(sù)度, n 為轉速。

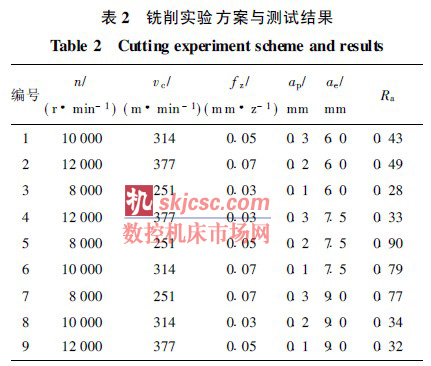

本實驗研究銑(xǐ)削工藝參數( 銑削速度v c、每齒進給量f z 、銑削深(shēn)度ap、銑削寬(kuān)度ae ) 對表麵粗糙度的影響。不同銑削工藝參數下(xià)的正交銑削實驗方案如表2 所示。

表麵粗糙度用接觸式TR240 表麵粗糙度儀(yí)進行測(cè)量。在銑削麵(miàn)沿進給方向, 等距選取5 個點, 如圖1 中(zhōng)的1 點、2 點直到5 點, 測(cè)量每點表麵(miàn)粗糙(cāo)度Ra 值並求取平均值, 測量取樣長度01 8 mm, 評定長度51 6 mm。經測試和統計計算後的表麵粗糙度見表2。

3 TC11 高速銑削表麵(miàn)粗(cū)糙度工藝參數(shù)區間敏(mǐn)感性分析

根據表麵粗(cū)糙度工(gōng)藝參數靈敏度和相對靈敏度定(dìng)義, 進行工藝參數選擇時(shí), 應(yīng)該先進行相對靈敏度分析, 獲(huò)得敏感的工藝參數; 在此(cǐ)基礎上, 對敏感的工藝參(cān)數進行靈敏度計算, 獲得使(shǐ)表(biǎo)麵粗糙(cāo)度變化平緩的工藝參數區間範圍, 即穩定域和非穩定(dìng)域。

3. 1 表麵粗糙度工藝(yì)參數相對靈敏(mǐn)度分(fèn)析

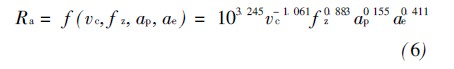

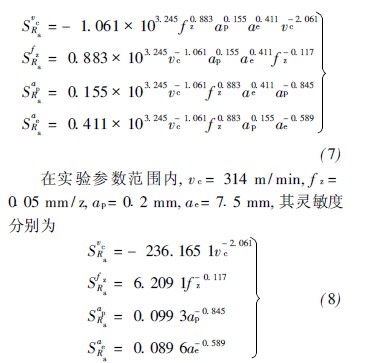

對表2 中的工藝參(cān)數數據和表麵粗糙度測試數據, 通(tōng)過線性回歸分析方法, 建立了高(gāo)速銑削表麵(miàn)粗糙(cāo)度經驗模型為

把通過(guò)正交實驗獲得的指數型經驗(yàn)公式代入式( 4) 和式( 5) 計(jì)算得(dé)到, 表麵粗糙度(dù)對各工藝參

![]()

由此可知, 鈦合(hé)金高速銑(xǐ)削條件下, 表麵(miàn)粗糙度對銑削速度的變化最為敏感, 對每齒進給量的變化敏感次之, 再次之為銑削(xuē)寬度, 對銑削深(shēn)度的變化最不敏感。而在低速或者常規銑(xǐ)削條件下,普遍認為每齒進給量對表(biǎo)麵粗糙度的影響最為

顯著。

3. 2 表麵粗糙度工藝參數靈敏度分析

( 1) 靈敏度模型計算

根據式( 3) , 表(biǎo)麵粗糙度對銑削速度、每齒進給量、銑削深度、銑削寬度的靈(líng)敏度模型為

( 2) 靈敏度曲線分析

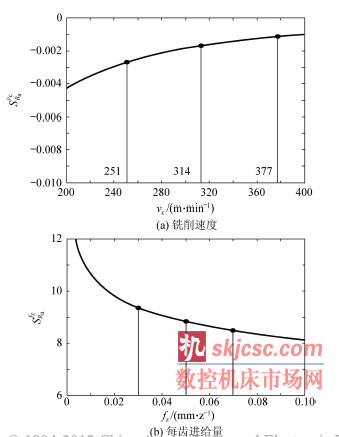

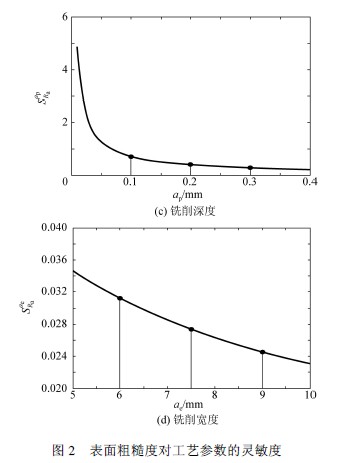

圖2 所示(shì)為依據(jù)式( 8) 獲得的表麵粗糙度對銑削速度、每齒進給量、銑削深度和銑削寬度的靈敏度曲線。由(yóu)相對靈敏度分析可知, 鈦(tài)合金高速銑削條件下, 表麵粗糙度對(duì)銑削速度的變化最為敏感, 對每齒進給量的變化敏感次之, 對(duì)銑削寬度和銑削深度的變(biàn)化不敏感(gǎn)。因此, 在實驗參數(shù)範圍內可以不再進一(yī)步考慮如何選擇銑削寬度和銑削深度, 即可以在實驗初定的參數範圍內(nèi)任意選(xuǎn)取; 而對於銑削速度和每齒進給量則(zé)需要進一步優化選擇。

由圖2( a) 可知, 在(zài)銑削速度區間[ 251 m/ min, 314 m/ min] 的(de)靈敏度值大於[ 314 m/ min, 377 m/min] 區間, 即當銑削速度從314 m/ min 變化到377 m/ min時, 其表麵粗(cū)糙度(dù)的變化比較平緩。同理, 由圖2( b) 可知, 當每齒進給量從01 05 mm/ z變化到(dào)01 07 mm/ z 時(shí), 表麵粗糙度(dù)的變化比較平緩。

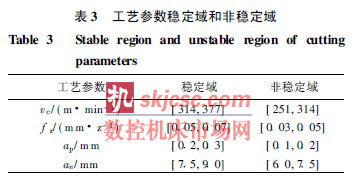

3.3 工藝參數穩定域(yù)和非穩定域

表麵粗糙度工藝參(cān)數穩定(dìng)域是指表麵粗(cū)糙度的(de)變(biàn)化對(duì)工藝參數的變化不敏感的參數(shù)範圍。表麵粗(cū)糙(cāo)度工藝參數非穩定域是(shì)指表麵(miàn)粗糙度的變(biàn)化對(duì)工藝參數的變(biàn)化敏感的參數範圍。

對n 個因素(N 1 , N 2…,N n ) m 個水平( M1 , M2 , ,, Mm ) 的正交(jiāo)實驗, 提(tí)出工藝參數穩定域(yù)和非穩定(dìng)域的劃分方法: ¹ 根據靈敏度曲線, 對因(yīn)素(sù)Np ( p = 1, 2,…, n) , 計算靈(líng)敏(mǐn)度值在[ M1 , M2 ] 、 [ M2 , M3 ] 等m- 1 個水平區間(jiān)內的變化幅值, 記為A1 , A 2…, A m- 1 ; º 計算m- 1 個靈敏度值變(biàn)化幅(fú)值A1 , A2 , ,, A m- 1 的平均值為A 0 , 定義Aj ( j = 1, 2, …, m- 1) > A 0 的區域為非穩定域, Aj < A0 的(de)區域(yù)為(wéi)穩定域。根據表麵粗(cū)糙(cāo)度分別對銑削速度、每齒進(jìn)給量(liàng)、銑削深度、銑削寬度的(de)靈敏度曲線, 獲得本文實驗參數(shù)範(fàn)圍內銑削(xuē)速度(dù)、每(měi)齒進給量、銑削深度、銑削寬度的穩定域和非穩定域, 如表3 所示。

4 TC11 高速銑削工藝參數區間優選方法(fǎ)

4.1 麵向表麵粗糙度的工藝參數區間選擇方法

基於表(biǎo)麵粗糙度工藝參數靈敏度分析, 並結合原始正交實驗數據(jù)的直觀極差分析, 提出了麵向表麵粗糙度的(de)工藝(yì)參數區間選擇方法。

①進行表麵粗糙度工藝參(cān)數相對靈敏度分(fèn)析,對工藝因素進行篩(shāi)選(xuǎn), 確定敏感(gǎn)和非敏感(gǎn)工藝因素。

②對敏感工藝因素進(jìn)行靈敏度分(fèn)析, 確定敏感(gǎn)工藝因(yīn)素的參數穩定域(yù)和非穩(wěn)定域(yù), 對不敏感的工藝因素選擇實驗所(suǒ)取(qǔ)的參數範圍。

③基於原始正交實驗數據的極差分(fèn)析法, 對敏感工藝因素的參數穩定域和非穩(wěn)定域, 分別計算(suàn)表麵粗糙度值, 並進行比較。

④ 如果第③ 步的穩定(dìng)域(yù)粗糙(cāo)度值優於非穩定域粗糙度值, 則選擇穩定(dìng)域為優選的參數區間。

⑤ 如果第③步的穩定域粗糙度值劣於非穩定域粗糙(cāo)度值, 則選擇非穩定域為優選的(de)參數區間。

⑥對於第⑤ 步選擇出的參數區間, 由(yóu)於(yú)是非穩(wěn)定域, 如果進行參數值調整, 應(yīng)在(zài)該非穩定域繼續規劃實驗, 確定更小範圍的穩定域和非穩定(dìng)域。

4.2 TC11 高速銑削工藝參數區間優選

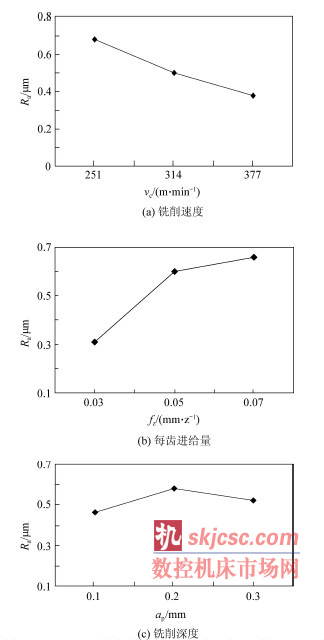

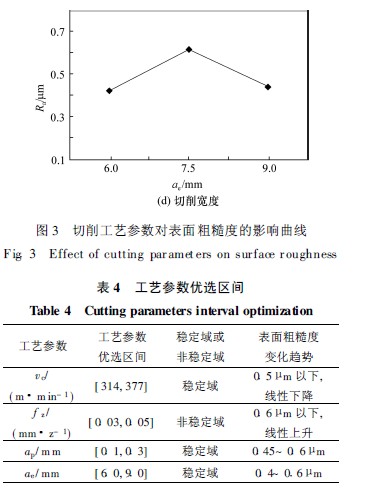

針對本文的T C11 高(gāo)速銑削實(shí)驗, 依據上述方法, 首先進行表麵粗糙度工藝參數的相對靈敏度分析: 表(biǎo)麵(miàn)粗糙(cāo)度對銑削速度的變化最為敏感,對每齒進給量的變化敏(mǐn)感次之, 對銑削(xuē)寬(kuān)度(dù)和銑削深度的變化最不敏感。其次, 確定銑削速度和每齒進給(gěi)量的(de)穩定域和非穩定域, 見表(biǎo)3; 而表麵粗糙(cāo)度對(duì)銑削寬度和銑削深(shēn)度的變化(huà)最不敏感,對其(qí)參數選擇實驗所取範圍, 即銑削深度為[ 01 1mm, 01 3 mm] , 銑削(xuē)寬(kuān)度為[ 61 0 mm, 91 0 mm] 。再次, 通(tōng)過(guò)正交(jiāo)實驗(yàn)數據的極差(chà)分析法, 得到圖3所(suǒ)示(shì)的(de)敏感(gǎn)工藝因素( 銑削速度和每齒進給量) 在穩定域和非穩定域時表麵粗糙度的變化範(fàn)圍; 還可以得到非敏感工藝因素( 銑削寬度和深(shēn)度) 在所取參數內的變(biàn)化範(fàn)圍。由圖3( a) 可知, 切削速度穩定域表麵粗糙度在01 5 Lm 以下, 非穩定域表麵粗糙度在01 5 Lm 以上; 由圖3( b) 可知, 每齒(chǐ)進給量穩定域表(biǎo)麵粗糙度在01 6 Lm 以上, 非穩定域表麵粗糙度在01 6 Lm 以(yǐ)下; 由圖3( c) 可知, 在切削深度實(shí)驗參數範圍, 表麵粗(cū)糙度在01 45~01 6 Lm之間。由圖3( d) 可知(zhī), 在切削寬度實驗參數範圍, 表麵(miàn)粗糙度在01 4~ 01 6 Lm 之間。

最後, 選擇(zé)的TC11 高速銑削工藝參數區間如表4 所示, 該區間(jiān)範圍可保障較好的表麵(miàn)粗糙度。每齒進給量的優選區間選在了非穩定(dìng)域中,由於實驗中所得到的非穩定域[ 01 03 mm/ z, 01 05 mm/ z] 區(qū)間範圍已經很小, 因此建議優選01 03 mm/ z。在[ 01 03 mm/ z, 01 05 mm/ z] 區間範圍, 如果要進行(háng)參數(shù)值調(diào)整(zhěng), 需進一步計算(suàn)穩定域和非穩定域(yù)。

5 結 論

( 1) 研究的工藝參數區間敏感性計算及優選方法, 可定量獲得不同工藝參數對表麵粗糙度的靈敏度和相(xiàng)對靈敏度, 在此基礎上提(tí)出了工藝參數穩定域和非穩定域概念, 並結(jié)合方(fāng)差分析方(fāng)法, 提出了(le)麵向表麵粗糙度的工藝參數區間選(xuǎn)擇方法。

( 2) 鈦(tài)合金TC11 高速銑削條件下, 表麵(miàn)粗糙度對銑削速度的變化最為敏感, 對每齒進給量的變化敏感次之, 對銑削寬度和銑(xǐ)削深度的變化不敏(mǐn)感; 銑削速度優選在(zài)314~ 377 m/ min 範圍,每齒進給量優選從01 03~ 01 05 mm/ z 範圍(wéi), 可以保障表麵粗(cū)糙度在01 6 Lm 以內。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com