1. 背景

近幾年來,高速切削技術已進(jìn)入一個迅速發(fā)展的重要時期,現已成為(wéi)金屬切削發展的方向之一。因此,與之相適應而生(shēng)產的HSK 接口的高速切削加工(gōng)機床越來越多,越來越廣泛。目(mù)前,國外的機床製造廠(chǎng)家都有自己的這種過硬產品,並開始大量湧入我國。

為了跟上世界機床發展(zhǎn)趨勢,大連高金數控集(jí)團2006 年(nián)開始研究生產HSK 接口高速主軸,但是由於公(gōng)司加工技術和工藝手段上的很多難點無法解決(jué),一直(zhí)沒能(néng)很好地加工出這種合格主(zhǔ)軸。後(hòu)來(lái),我們(men)根據需要對技術水平、加(jiā)工設備及測量儀(yí)器進行了不斷更新,現已(yǐ)成功加(jiā)工出合格(gé)的HSK 接口的主軸,為大連機床集團製造國產HSK 接口高速加工中心做好了充分技術準(zhǔn)備。

2. HSK 主軸加工難點

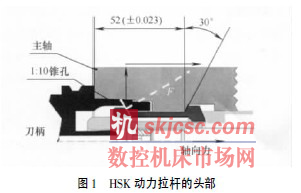

首先,我們得先了解HSK 接口主軸(zhóu)內孔的特點,以OTT HSK63 拉刀裝置為例。OTT 生產HSK63 拉刀(dāo)機構及其原理如圖1 所示,拉杆在彈簧拉力下,拉刀瓣因(yīn)徑向力作用(yòng)產生向上運(yùn)動,最終緊緊將刀瓣靠在刀柄加工難點分析如下:主軸孔內兩頭有角度的端(duān)麵上。

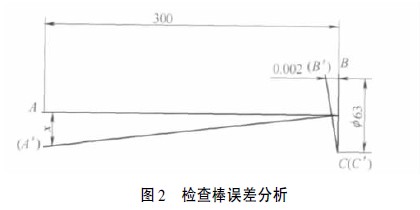

( 1) 加工主軸前端麵必須要與加工的(de)1∶ 10 錐孔垂直,這是因為主軸前端麵與1 ∶ 10 錐孔(kǒng)要同時定位。加工誤差會對檢測直接造(zào)成影響,如圖2 所(suǒ)示,其中A、B、C 為(wéi)檢查棒簡圖理想狀態,A'、B'、C'為主軸(zhóu)加工誤差造成檢查棒偏差。

要保證(zhèng)主軸前端麵(miàn)與1∶ 10 的內孔垂直度,一般設計上(shàng)要求該端麵圓跳動應小於0. 002mm。從(cóng)圖2我們知道,檢查棒(bàng)( 由A、B、C 組成(chéng)) 插入主軸孔(kǒng)並在拉力作用下,緊緊地(dì)靠在主軸前端麵(miàn)時,在沒有加工誤(wù)差情況下(xià),HSK63 檢查棒垂直度、跳動誤差為零。當(dāng)加工出現(xiàn)偏差0. 002mm 時,HSK63 主軸前端麵接觸直徑為(wéi)63mm,假(jiǎ)設端(duān)麵63mm 最大直(zhí)徑上跳動(dòng)為0. 002mm,檢查(chá)棒偏差狀態如A' B' C',根據相似(sì)三角(jiǎo)形原理(lǐ): 0. 002 ∶ 63 = x ∶ 300,得x =0. 009 5mm。從理(lǐ)論(lùn)上講,若前端麵徑向最大點跳動誤差為0. 002mm, 則300mm 長檢查(chá)棒偏差值為0. 009 5mm ( 跳動誤差實(shí)為(wéi)0. 019mm) 。可以看出,前端麵誤差對檢查(chá)棒的影響程度(dù)( 這裏我們把檢查棒(bàng)看成剛性體,實際上誤差小一點) 。上述分析說明,HSK50、HSK30 在前端麵微小誤差,對300mm長檢查棒來(lái)說跳(tiào)動誤差(chà)影響會更大。

( 2) 主軸1∶ 10 錐孔後端300mm 處端麵,必須與前端麵平行。主軸(zhóu)前端麵與刀柄後(hòu)端麵拉緊前本來有(yǒu)一定的間隙,當(dāng)在拉力的作用(yòng)下間(jiān)隙消除後,上述端(duān)麵因不平行,使受力方向發生偏移。此時,HSK主軸1∶ 10 錐孔在力(lì)的作用下必(bì)會產生一定的變形,若受(shòu)力(lì)不均而造(zào)成偏移,1∶ 10 錐孔的定位作用會發生(shēng)變化。當最終刀柄與主軸錐麵(miàn)和主(zhǔ)軸兩個端麵同時定(dìng)位和夾(jiá)緊時,檢查棒300mm 處(chù)會因此產生跳動誤差。

為了確保(bǎo)上述垂直(zhí)、平行的要(yào)求,我們采用的磨削加工關鍵技術是: 1 ∶ 10 錐孔、前端(duān)麵、300mm後端麵在(zài)不旋轉磨床工作台的前提下,一次性裝夾(jiá)加工出來,從而(ér)有效(xiào)地保證了(le)主(zhǔ)軸一次(cì)加工的合格率達到了95%。

3. 測量(liàng)手段及關鍵工藝設備

要實現上述要求,加工過程中還(hái)要有必要測量手段、關鍵工藝設備及技術保證。

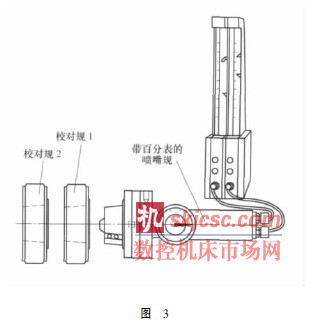

( 1) 要有一(yī)台高精度HSK 氣動電子測量儀,兩個測量量規( 一個為通規,一個為止規) 時(shí)刻監視磨削現狀,如圖3 所示。

( 2) 要有一個用(yòng)於測量內孔300mm 錐麵到主軸前端麵距離為(wéi)( 52 ± 0. 023) mm 的測量儀。

( 3) 要有一台數控磨削機床,最好是磨削(xuē)中心。我們使(shǐ)用瑞士克林(lín)貝格磨削中心,其特點是有一片端麵磨削砂輪, 可以保證端麵磨削精度達到0. 001mm 以內。

4. 加工注意事項

具備上述基本條件後,實際加工還(hái)應注意的事項有:

( 1) 前端麵應首先磨(mó)平(píng),然後再粗磨1∶ 10 錐孔大端到工藝尺寸,用自製工裝檢測(cè)一下(xià)。其作用一是(shì)1∶ 10 後端300mm 錐(zhuī)麵與主軸前(qián)端麵( 52 ± 0. 023) mm 尺寸留量是否足夠,否則,尺寸若小於52mm 或加工餘量(liàng)不(bú)夠均會造成(chéng)廢品(pǐn),浪費不必要人力、物力; 二是磨削1∶ 10 錐孔時,若不小心磨大了,易(yì)造成端麵(miàn)接觸(chù),錐麵的測量會不準確。

( 2) 磨(mó)削主軸1∶ 10 錐(zhuī)孔,內孔磨頭需要(yào)進行x、y 兩個方向的合成運動(dòng)。隨(suí)時校正錐孔精(jīng)度( 使用氣動電子測量儀(yí)) ,當1∶ 10 錐度磨削基本準確後(hòu),最後一次精磨時,校正角度微小誤差時,應(yīng)盡量不(bú)要修整砂輪,而采取進行無火花的磨(mó)削( 主要是減少金剛(gāng)筆修整砂輪產生誤差) ,直到(dào)磨削合格為止。

( 3) 在錐孔磨(mó)削1∶ 10 錐度合格(gé)基礎上,再磨1∶ 10 錐孔後300mm 處端麵。最後用前端(duān)麵保證 ( 52 ± 0. 023 ) mm 尺寸要求即可( 用KELCH 測量儀) 。

5. 結(jié)語

總之,主軸HSK 接口內孔加工是一個加工難度較高的(de)技術(shù),除了要有正確的加工方法之外,還要有必要的工藝手段(duàn)和測量儀器。有了上述保證,一個合格的HSK 主軸磨削(xuē)加工就不會有大問題了。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com