深孔加工是機械加工中的一(yī)道難題,尤其是細長孔的加工,難點(diǎn)在於刀(dāo)具細長(zhǎng),剛度差,強度(dù)低,易引起刀具偏斜,且散熱困難,排屑(xiè)不易,經常會產生直徑變大,出現錐形(xíng)等現象,從而達不到(dào)加工質量(liàng)的要(yào)求。因此,在(zài)沒有深孔加工的(de)專用設備下,用普通(tōng)設備加工深孔(kǒng)、細長孔,刀(dāo)具和夾具的設計非常重要(yào)。通過對車工單件小批量日常生產中,偶爾會遇到的一些精度要求較高的深孔(kǒng)、細長孔的加工,分析了其加工的技術難點(diǎn),並設計了行之(zhī)有效的(de)簡易浮動絞刀,從而使缺乏(fá)深孔、細長孔加工專業(yè)設備的小(xiǎo)型加工企(qǐ)業(yè)和個體加(jiā)工戶對深孔、細長孔的加工問題得以完滿解決(jué),對小型加(jiā)工企(qǐ)業和個體加工戶有較高(gāo)的推廣(guǎng)意義。

1 深孔、細長孔加工方法:

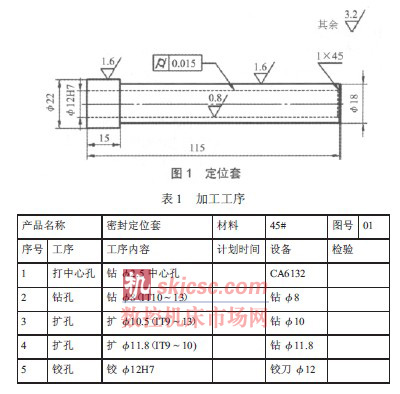

打中心孔—鑽孔—擴孔—鉸孔深孔加工是指孔深與直徑之比L/d≥5 的孔。現代對深孔的加工,主要采用專(zhuān)用的設備和特製(zhì)輔助工裝來(lái)加工。其特點是效率高、質量好、勞動強度低。但對(duì)於一些中小型的加工企業及個體(tǐ)加工戶來說,一般(bān)都不具備上述設備,因(yīn)此隻能因(yīn)地製(zhì)宜,因(yīn)陋而簡,在普通(tōng)機(jī)床上,采用簡易的工裝對深(shēn)細長孔進行加工。如圖1 所示,加工一(yī)尺寸精度為φ12H7,圓柱度長度為115 mm 的(de)細長孔,因孔壁較薄,直接用φ11.8 mm 或φ11.9 mm 的鑽頭鑽孔,一次切削產生的熱量大,沒有(yǒu)足夠的時間消除熱變形(xíng)帶來的加工誤(wù)差及(jí)鑽削後留在孔壁表層(céng)上殘餘應力(lì)產生的加工誤差,一次鑽削加工出(chū)來(lái)的孔壁粗糙度也較大,不宜直接用來進行精鉸孔加工。因(yīn)此,為了減少熱變形和殘餘應力對精加工的影響,應(yīng)采取多次擴孔加(jiā)充(chōng)分澆注冷卻液(yè)的方(fāng)法減少粗加工留下的(de)加工誤差,以提高後續加(jiā)工精度。加工工序如表1 所示。

2 鑽頭的刃磨要求

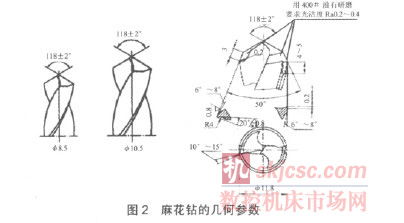

對(duì)圖1 齒輪定位套的加工,由於(yú)尺寸精(jīng)度要求較高,所以鑽頭的刃磨非常(cháng)重要,尤其(qí)是最後(hòu)一次(cì)擴孔鑽頭(tóu)的刃磨,鑽頭磨得好不好直接影(yǐng)響著最(zuì)後鉸孔的尺寸(cùn)精度(dù)和表麵粗糙度(dù),因(yīn)此,對這支(zhī)擴(kuò)孔鑽頭的刃(rèn)磨要作特殊的(de)處理,即改進鑽頭的幾何參數。一是在兩主切削刃上修磨出第二鋒角,一般不超過75°,並在外緣(yuán)刀尖角處研磨出兩邊(biān)R0.2~0.5 的圓弧過度刃,粗糙度達Ra0.4 以(yǐ)下,且兩個過(guò)度刃相互對稱(chēng),高(gāo)度一致,以增大刀尖外緣處的強(qiáng)度和耐磨度,改善散熱條件,減少孔壁的殘留麵積高度(dù)。二是將(jiāng)前端棱邊磨窄,隻保留0.1~0.2 mm 的寬度,修(xiū)磨長度(dù)為4~5 mm,以減少棱邊與孔壁的(de)摩擦。三是修磨副切削刃、前刀麵和(hé)後刀麵,要(yào)求用320# 以上油石研磨,最好400# 以上,研磨各部位(wèi)光潔(jié)度達到Ra0.4~Ra0.2μm。各支鑽頭的幾(jǐ)何參(cān)數如圖2 所示。

3 鉸孔及注意事(shì)項(xiàng)

3.1 浮動(dòng)鉸刀的設計

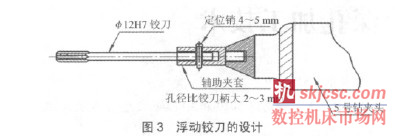

實踐證明,擴孔有糾正位(wèi)置精度的能力,而(ér)鉸刀(dāo)鉸孔隻能保證尺寸、形狀精度和減少孔的表麵粗糙度,但不(bú)能糾正孔的位置精度,有時,由於機床的振(zhèn)動,甚至(zhì)鉸出的孔會變橢圓。當孔的尺寸精度、形狀精度要求比較高(gāo),表麵粗糙度要求又比較小時,往往還要再安排一次手鉸加工。圖1 中,定位孔的圓柱度要求(qiú)很(hěn)高,為避免常規機用鉸孔容易鉸出橢圓孔的現象,可預先設計具有自動定心功能的浮動鉸刀,如圖3 所示。選用φ12H7 的直柄機用鉸刀,為讓鉸刀起到浮動的作用,再設計(jì)一輔助夾具,輔助夾具的安裝孔要比鉸刀的夾持柄部(bù)大2~3 mm,然後將鉸刀套在輔助夾具的安裝孔上,用4~5 mm 鑽頭將(jiāng)安裝孔連鉸刀柄一起鑽出一個定位孔(kǒng),然(rán)後用圓柱銷將鉸刀安裝(zhuāng)的輔助夾具上即可(kě)得到簡易的浮動鉸刀。為提高鉸刀鉸削時的剛性和夾緊力,浮動鉸刀的輔助裝置最好采用莫氏5 的鑽夾頭裝夾。

3.2 鉸刀的選用和保護

鉸孔的精度主要取決於鉸刀的尺寸,因此,鉸刀(dāo)最好選擇被加(jiā)工孔公差帶中間(jiān)1/3 左右的尺寸。如圖1 零件要鉸(jiǎo)φ12H75-3-鉸刀。選用時,鉸刀刃口(kǒu)必須鋒利,沒有崩刃和毛刺。不用時,工(gōng)作(刃口)部分用塑(sù)料套和(hé)軟麻布保護,不允許碰毛。一般選用標準的高速鋼機用鉸刀,若采用硬質合(hé)金鉸刀,因硬質合金刀(dāo)頭的(de)切削刃沒有高(gāo)速鋼的(de)鋒利,容易使鉸出的孔變大,故(gù)一般(bān)要事先對鉸刀進行試鉸,再根據鉸出孔的實際尺寸(cùn)對鉸(jiǎo)刀(dāo)進行研磨,修正鉸刀的(de)直徑,直至鉸出合適的孔。

3.3 調整尾座軸線

鉸孔前,必須先調整尾座套(tào)筒(tǒng)軸線(xiàn),使之與(yǔ)主軸軸線重合,同軸度最好找正在(zài)0.02 mm 之內,以提(tí)高鉸孔時(shí)孔的位置精度。

3.4 選擇合理的鉸削(xuē)用量

用鉸刀時,為了(le)得到較小的表麵粗糙度值,避免產生刀瘤,減少切削熱及變形,宜采用較小的切削速度,一般最好小於5 m/mm;進給量取0.2~1 mm/r。對圖1 鉸削φ12H7!+0.0210 mm 的孔,因尺寸精度要求較(jiào)高,故鉸削時車床轉數(shù)要選得較低一些,取n=30~50 r/min,最好不超過100 r/min。

3.5 選擇合理(lǐ)的切削液

鉸孔時,切削液對(duì)孔的擴脹量和孔的表麵粗糙(cāo)度有一定的關係(xì)。實踐證明,在幹切削和非水溶性切削液的鉸削情況下,鉸出(chū)的孔徑比鉸刀的(de)實際直徑稍微大一些,幹切削最大。而用水溶(róng)性切削液(如乳化液),鉸出的孔稍微小一些。因此(cǐ),當使用新鉸刀鉸削鋼料時,可選用10%~20%的(de)乳化液作切削液,這樣鉸出的孔(kǒng)不容易擴大;當鉸孔要求較高時,宜采用30%的(de)菜油加70%的肥(féi)皂水;當鉸孔要求更(gèng)高時,可以采用柴油加機油。對圖1 鉸(jiǎo)削φ12H75-4-的孔,尺寸要求較(jiào)高,實(shí)驗證明,用97%柴油加3%的機油作切(qiē)削液,鉸出的孔尺寸精度及表麵(miàn)粗糙度更好些。

4 采用浮動鉸刀(dāo)加工細長孔優點

(1)夾具設計工藝簡單,製作容易,成本低。(2)加工質量好,鉸孔的精度(dù)可達IT6~IT8,表麵粗糙度一般達Ra0.8~Ra1.6,甚至(zhì)更小,達到圖樣精度要求。(3)加工的適用範圍較廣,對孔徑加(jiā)工(gōng)要求較高的中小孔(φ5~φ20)都可以通過製作不同的輔助夾套來裝夾(jiá)相應的鉸刀,從而起到浮動鉸削的作用。

深(shēn)細孔的加工是機械加工(gōng)中的一(yī)個難題(tí), 利用簡單的工藝裝備,在普通車床實現細長孔的加工方法,經濟實用,效果良好,對廣大中小型工廠企業、個體加工業者有著較(jiào)高的實用價值。本(běn)試驗研究表明,采用適當的工裝夾具,選擇(zé)合理(lǐ)的加工工藝,對加工精度要求較高的深孔加工(gōng)是可行(háng)的,也是有效的,對缺乏專用加工設(shè)備或單件小批量生產有著十分好的經濟效益。

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com