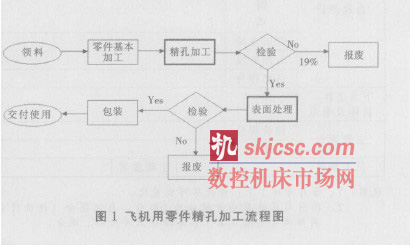

飛機所需零件精度要(yào)求(qiú)很高,我公司某高精度(dù)零件(以下簡稱飛機用零件) 在生(shēng)產(chǎn)過程(chéng)中, 出現了大量不良品。通過對不良現象的分析, 有65. 5 % 的不(bú)良是(shì)由(yóu)於零件中(zhōng)精孔內徑尺寸(cùn)超差造成的。進一步的調查發現, 精孔數控加工過程產生的精(jīng)孔內(nèi)徑尺寸超差不良率為19 % , 表(biǎo)麵處理過程中產生的精孔內徑尺寸超差不良率為46. 5 % ( 見(jiàn)圖1 )。出現這種情況, 十分令人(rén)吃驚(jīng)。在以前對同類零件的質量控製中, 從未考慮(lǜ)過表麵處理對零件精孔內徑最終尺寸的影(yǐng)響, 僅要求表麵處(chù)理後零件(jiàn)表麵的鍍層完整, 但對鍍層的厚度從未做要求。表麵處理對零件孔質量控製的影響也從(cóng)未顯現出來。

將現在生產(chǎn)的飛機用零件和以前生產的類似零(líng)件進行對比, 飛機用零件特性值的數量級為0. 0 lm m ,較以前生(shēng)產(chǎn)零件孔的特(tè)性值的(de)數量級0. 0l m m , 精度增加了一個數量級。因此, 由於表麵處理(lǐ)後(hòu)零(líng)件表麵鍍層厚度的(de)波動(dòng)對高精度的孔徑的影響就顯著了。

一(yī)、確定控製方向(xiàng)

精孔(kǒng)內徑尺寸是由數控加工尺寸和表麵處理變動(dòng)尺寸共(gòng)同影響的結果, 對精孔內徑尺寸(cùn)進行(háng)控製, 就是對數(shù)控(kòng)加工尺寸或表麵處理(lǐ)變動尺寸進行控(kòng)製, 或對(duì)二者同時進行質量控製。

表麵處理變動尺寸是溶液濃度(dù)、溶液溫度、表麵處(chù)理時間、電流強度的函數。在實際生產中, 表麵處理(lǐ)的質量控(kòng)製隻能將溶液濃度通過工藝試驗控製在(zài)一個範圍內;溶液溫度的(de)控製也不可能是一個固定的值, 也是根據溫控(kòng)係統的響應能力而有一個相應溫度(dù)區間; 可以控製的參(cān)數是表麵處理時間(零件人(rén)槽時間) , 但如果為保證表麵處理變動(dòng)尺寸, 時間參數又是隨溶液濃(nóng)度、溫(wēn)度變化的因變量(liàng)。因此,對表麵處理再(zài)作(zuò)進一步的精細質量控製可行性很(hěn)低。如果僅(jǐn)從現有的調查結果, 4 6. 5 % 在表麵處理過程中(zhōng)產生的不良(liáng)品率(lǜ)難以實施(shī)改善。

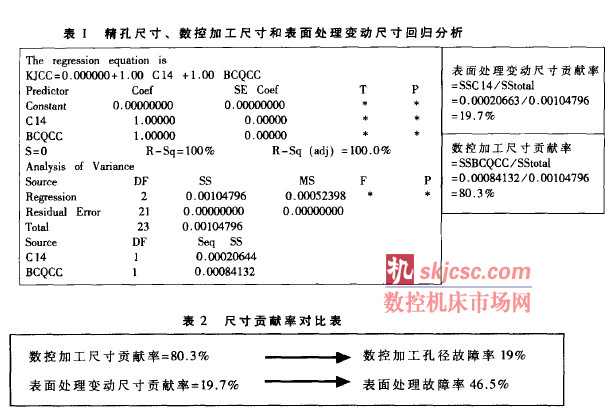

為更(gèng)深人了(le)解問題的實質, 在隨後(hòu)的加工過程中進一步收(shōu)集數(shù)控加(jiā)工尺寸、表麵處(chù)理變動尺寸和精孔最(zuì)終尺寸的數據後, 對這些數據進行回歸(guī)分析(見表1)。

尺寸和表(biǎo)麵處理變動尺寸對精孔最終尺寸的影響關係和實際生產加(jiā)工過程中不良情況的表現是不一樣的, 見(jiàn)表2 。

通過對數據(jù)的(de)分析認為, 出現這種情況的(de)原因在於, 工藝設計人員根據經驗, 在製(zhì)造(zào)工藝設計中將精孔最(zuì)終尺(chǐ)寸的(de)公差(chà)全部分配給數控加工工序, 對表麵處理工序未分配公差, 導致在生產(chǎn)過程中不良信息反映不準確。因此, 希望通(tōng)過調整數(shù)控加工尺寸公差, 僅對數控加工(gōng)工序進行質量(liàng)控(kòng)製, 從而對精孔內徑尺寸作很(hěn)好(hǎo)的質(zhì)量控製。

通(tōng)過以上分(fèn)析, 得出結論: 表麵處理變動尺寸和(hé)數控加工尺寸要統一考慮, 將(jiāng)表麵處理變動尺寸(cùn)作為數控加工尺寸中不可控因素(過程中的隨機波動), 視(shì)為隨機(jī)誤差, 不做新的控製, 但(dàn)要(yào)從數控加工尺寸中(zhōng)排除表(biǎo)麵處理變動尺寸變化的影響(xiǎng), 確保精孔尺寸的質量控製。

二、確定數控(kòng)加工尺寸公差

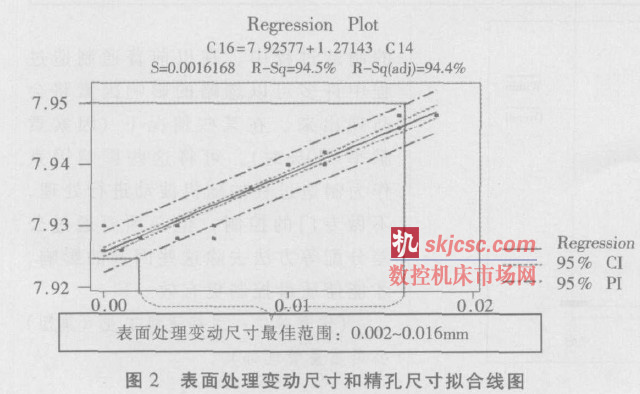

通過對表麵處理變動尺寸和精孔尺寸的擬合線圖(tú)可以看出, 當表麵處(chù)理變動尺寸介於0. 0 02 ~0. 0l 6 m m 區間內, 精孔尺寸可以控製在公差帶內(見(jiàn)圖2)。

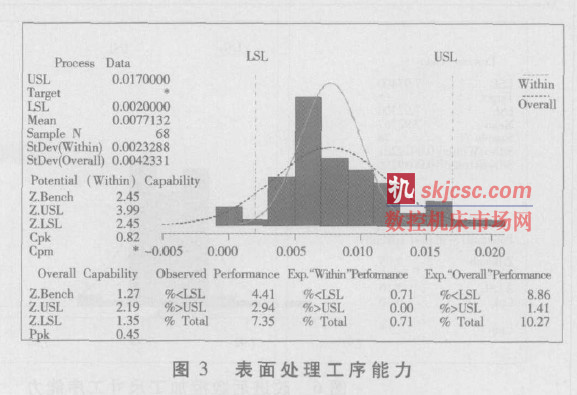

對表麵處理變動尺寸進一步以0. 0 2 ~0. 01 6 mm為公差範圍(wéi), 分析其現在的工序能力, 得出其短期工序能(néng)力Z bench = 2. 4 5 (見圖(tú)3) , 可以滿足現(xiàn)在生產要求(qiú)。這樣(yàng)可以確定表麵處理變動尺寸的公差範(fàn)圍取0. 00 2 ~0. 01 6 m m 是合理(lǐ)的。

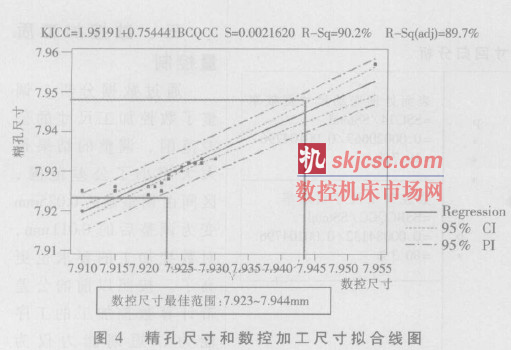

數控加(jiā)工尺寸等於精孔尺寸減去表麵處理變動尺寸, 通過上麵(miàn)分析, 得(dé)出表(biǎo)麵(miàn)處理變動尺(chǐ)寸公差帶為0. 0 2 ~0. 01 6 mm , 那麽數控加工尺寸公差帶為7. 9 2 3-7. 9 34 m m。再通過於精孔尺寸和(hé)數控加工尺寸擬合線圖(tú)分析數控尺寸最佳(jiā)範圍: 7. 92 3 -7. 94 4 ~ (見圖4)。實際數控加工尺寸控製的公差帶就取上述兩種方法分別得出公差帶的(de)交集, 也就是7. 9 2 3 -7.9 34 m m。

三、數控加工質盆控製

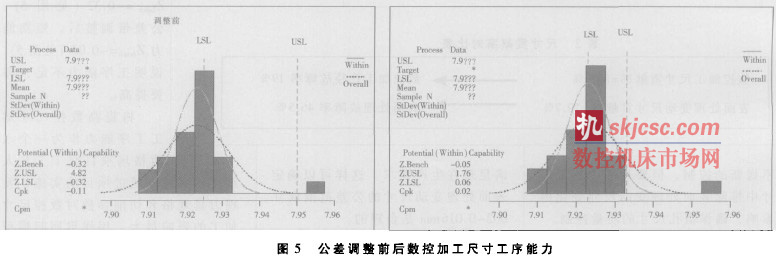

通過數據分析, 調整了數控加工尺寸的公差範圍, 調整的(de)結果(guǒ)是大大縮(suō)小了公差(chà)範(fàn)圍,區間由調整前的0. 0 25 mm變為調整後的0. 0 1 1 m m ,對數控加(jiā)工的(de)要求也更高了。按照以前(qián)的公差(chà)帶計算數控加工的工(gōng)序能力, 短(duǎn)期能(néng)力僅為Zbench=-0. 3 2 ( 見圖5 ) ;公差帶(dài)調整後, 短期能力z =-0. 0 5 (見圖5 ),說明(míng)工序能力不足, 需要提高。

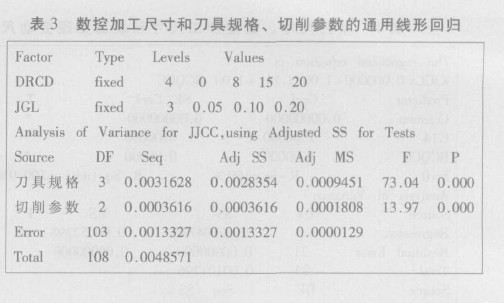

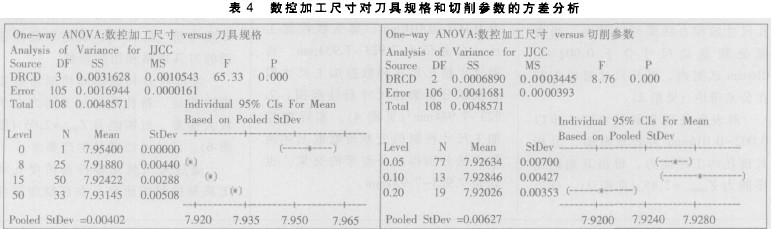

將(jiāng)提高數控尺寸加工工序能(néng)力作為一個六西格瑪項目(mù)交於工藝(yì)人員具體實施。通過項目的實施, 發現刀具規格和切削參數對數控尺寸(cùn)加工(gōng)的影響最大。用線形回歸模型分(fèn)析, 二者總(zǒng)的貢(gòng)獻率為79 % (見表(biǎo)4 )。

分別對刀具規格和切削(xuē)參數用方(fāng)差(chà)分析(見表(biǎo)4), 確定了最佳使用(yòng)的刀具規格和切削參數。

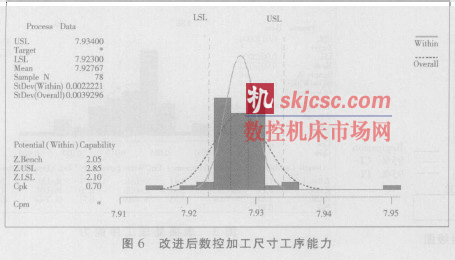

經(jīng)過對刀具規格和切削參數實施改善後, 精孔(kǒng)數控加工能力有了(le)較大提高, 短期能力(lì)Z =2.05 (見圖6)。已經可以滿足生產要(yào)求。

通過對飛機用零件高精度孔(kǒng)加工質量控製的研究, 在(zài)高(gāo)精度零件的製(zhì)造過程中, 在以前普通製造(zào)過(guò)程(chéng)中許多可以忽略的影響因素將會凸現出來。在某些情況下(因素貢獻(xiàn)率< 3 0 % 時(shí)) , 可將這些影響因素作為製造過程的隨機波動進行處理,不做專門的控製, 但必須要通(tōng)過公差分配等方(fāng)法去除這些因素的影響,才能(néng)使質量控製更有效。

如果您有(yǒu)機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com