1工藝(yì)性分析

1.1外形

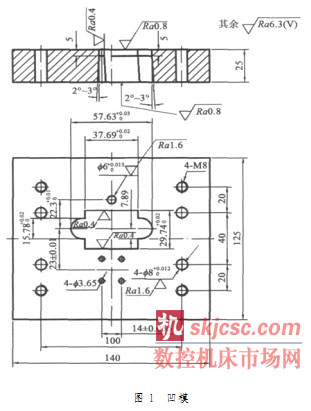

該零件是級進衝裁(cái)模的凹模,采用整體式結(jié)構(gòu)。零(líng)件的外形尺(chǐ)寸為25mm×175mm×140mm,呈長方體(tǐ),屬小型模(mó)具零件,通過普通的刨削、銑削加工即可完成(chéng)。如圖1所示。

1.2材料

因凹模(mó)為工作零件,在連續使用和很大衝擊的條件下,要求具有較高的強(qiáng)度、硬度、耐磨性、耐衝擊性和較好(hǎo)的(de)切削加工性,且在工作過程中不變形、不磨(mó)損,並保證有一定的壽命。故可選用Cr12MoV高碳高鉻模(mó)具鋼,這種材料經熱處(chù)理(lǐ)硬度可達58~62HRC。

1.3型孔

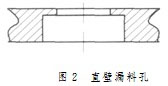

凹(āo)模刃口中形狀最複雜的是中間(jiān)為方形、左右為半圓的型孔,精度分別為0.02mm、0.03mm,屬於IT6或IT7,精(jīng)度要求(qiú)較高;步距(jù)為(wéi)(32±0.01)mm,精度要求也(yě)比較高。另外,材(cái)料(liào)又需(xū)要熱處理,所以該型孔(kǒng)要用電加工或成型磨削加工。凹模漏料孔有斜度(dù)(2°~3°),雖然使用性能好,但加工困難,故需重(chóng)新設計漏料孔的形狀,可改為直(zhí)壁漏料孔,使用性能不變,但加工(gōng)方便。如圖(tú)2所示。

1.4 技(jì)術要求

凹模型孔部分的表麵粗糙度(dù)值為Ra0.8μm,磨削加工可以完成,其(qí)餘Ra6.3μm通過普通機加工即可完(wán)成。

凹模的熱處理方法為淬火、低溫回火,熱處(chù)理後可使材料獲得良好的衝壓加工性能。

1.5其他要求

螺栓孔、銷釘孔、定位銷孔可用鑽削加工完成。綜合以上分析,可以認(rèn)為該落料凹(āo)模的加工工藝性良好。

2工藝方(fāng)案選擇

2.1毛坯選擇

該凹模為自(zì)製件,形狀呈長方形,故毛坯可有2種選擇:其一是選用型材,通過氣割方法直(zhí)接獲得,這種毛坯未經鍛造和熱處理,晶粒比較粗;其二是選用(yòng)鍛件,通過鍛造使(shǐ)材料內部組(zǔ)織細密,碳化物和流線分(fèn)布合理,從而提高模具的質量和使用(yòng)壽命。鍛造後進行退火處理,消除內應力(lì),並改善(shàn)其(qí)加工(gōng)性能。通過分析(xī),毛坯選用鍛件比較合理,毛坯尺(chǐ)寸為30mm×180mm×144mm。

2.2外形加工(gōng)

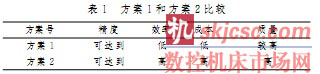

凹模的外形可用刨削和銑削(xuē)加工完成(chéng)。銑削(xuē)加工後精度可達IT8~IT10,表(biǎo)麵粗糙度為Ra0.4~1.6μm,加工範圍廣,適用於批量生產,但成本比較高;刨削加工精(jīng)度和效率比銑削低,通用(yòng)性能好,而且成本低。該凹模又為(wéi)單件加工,表麵質量要求不高。所以從經濟角度看,選用刨削加工比較適宜。

2.3型孔加工

型孔(kǒng)可通過電(diàn)加工或成型磨削(xuē)2種方法完成(chéng)。成型磨削一般放在(zài)熱處理之後,屬於精加工,但成型磨削加工內孔時難度大(dà),不易完成(chéng),此時要把內形(xíng)加工變為外形加工。凹模被分成2塊,電加工時可用線切割和電火花加工,該凹模的步距精度高,若采用(yòng)電火花加工,則(zé)達不到要求;而采用(yòng)線切割加工時,步距精度可一步完成(chéng),且線切割成本低,加(jiā)工(gōng)精度和效率都比較高。

2.4其他部位(wèi)的加工(gōng)

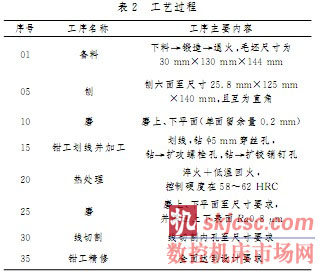

螺栓孔:劃線→鑽→擴(攻)。

銷釘孔:劃線→鑽(zuàn)→擴(鉸)→熱處理→研磨。其中,研磨的目(mù)的是(shì)去除熱處理後產生的氧化皮等表麵雜質。

2.5熱處理

淬(cuì)火+低溫回火工藝,放在粗、精加工之間完成。

根據上述分析(xī)可以擬定如下(xià)2種方案。

方案1:備料→刨六麵→磨→鉗→熱處理(lǐ)→磨(mó)→線切割→鉗。

方案2:備料→銑→磨→鉗→熱處理(lǐ)→成型磨削→鉗。

根據分析可知,從經濟角(jiǎo)度(dù)出發選擇(zé)方案1比較合適。

3凹模零件的加工工藝流程

表2為凹模零件的加工工(gōng)藝(yì)過程。

4結語

模具製造時需(xū)根據製造工藝條件,直接對模具零件材料進行加工,從而改(gǎi)變其形狀、尺寸(cùn)、相(xiàng)對位置等,使其成為符合要求的零(líng)件。模具製造工藝規程編(biān)製(zhì)時必須進行工藝性分析,找出加工的難點,提出(chū)合理的加工方案,並製定出(chū)合適的工藝流程。

如果您有(yǒu)機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱(xiāng):skjcsc@vip.sina.com