0 引(yǐn)言

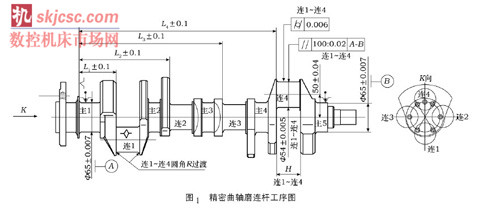

曲軸(zhóu)是汽車發動機(jī)的關鍵零件,其結構(gòu)複雜,加工精度高,難度大,工(gōng)藝複雜(zá)。圖1 所示為一種(zhǒng)精密曲軸磨連杆工序(xù)圖,連杆軸頸呈90°分布,是該(gāi)曲軸加(jiā)工的難點。主要技術要求如下(xià)。

1) 連杆軸頸與主軸頸的中心距和相位角。

2) 連杆軸頸軸心線與第一和第五主軸頸共同(tóng)軸(zhóu)心線的平行度。

3) 連杆軸頸的(de)尺寸精度、圓柱(zhù)度和表麵粗(cū)糙度等。對於高標(biāo)準的汽車發動(dòng)機,相位角的控製是至關重要的,該曲軸的相位角公差要求控(kòng)製在±12'。曲軸精磨連杆軸徑時出現廢品的主要原(yuán)因是相位角超差和連杆軸頸圓(yuán)角R 處的表麵質量不符合(hé)要求。影響相位角分度精度的(de)原因主要是夾具分度精度控製不好; 影響連杆軸頸圓角R 處(chù)表麵質量的主要原因是工藝係統(tǒng)的振動。

筆者(zhě)設計了一種精(jīng)磨連杆軸頸夾具,圓滿解決了以上問題,用普通MQ8260 曲軸磨床,加工出了高質量的精密曲(qǔ)軸。

1 曲軸加工工藝分析

精密(mì)曲軸磨連杆工(gōng)序圖如圖1 所示,根據(jù)基準重合原則,曲軸精磨連杆軸徑時定位基準與(yǔ)設計基準應該重合,所以,精磨連杆(gǎn)軸徑時的主要定位基準選第一和第五主軸頸(jǐng)的公(gōng)共軸心線,軸向定位(wèi)基準選第一主軸頸的右(yòu)台(tái)階側麵,而相位(wèi)角的定位精基準選連杆軸頸的中心線。曲軸的主(zhǔ)要(yào)機械加工(gōng)工(gōng)藝(yì)如下: 粗車主(zhǔ)軸頸→粗車連(lián)杆軸(zhóu)頸→精車主軸頸→精車連杆軸(zhóu)頸→表麵淬火→粗(cū)磨主軸(zhóu)頸→粗磨連杆軸頸→精磨主軸頸→精磨連杆軸頸→拋光。

從工藝過程可知,用(yòng)粗磨過的主軸頸定位粗磨連杆軸頸,然後(hòu)用精磨過的主軸頸定位精(jīng)磨連杆軸頸,以保證磨連杆軸頸時有足夠的定位精度。

2 連杆(gǎn)軸頸磨削(xuē)定位分析

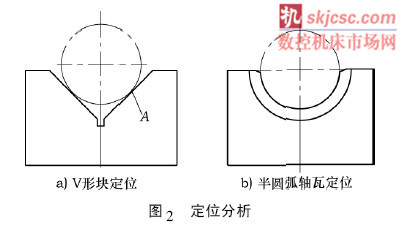

曲軸磨削常用的定位形(xíng)式有三爪、V 形塊和半圓弧軸瓦三種,三爪由於不能實現主1、主5 軸頸定位,而且裝夾不方便,不適合在(zài)批量生(shēng)產中使用; V 形塊定(dìng)位的適應(yīng)性強,夾具調整方便,定位精度高,是連杆軸頸加工(gōng)較好且常見(jiàn)的定位形式,廣泛應用於(yú)連(lián)杆軸頸的車削和磨削夾具(jù)中。但V 形塊定位的缺點是夾具係(xì)統剛性不好(hǎo),如(rú)圖2a 所示,在A 處V 形塊定位麵與工件是線接觸,在磨床啟動衝擊力的作用下兩端V 形塊(kuài)與工件的接觸線(xiàn)摩擦力小,會使(shǐ)主(zhǔ)1、主5 軸兩端V形塊相對於工件產生(shēng)扭轉變(biàn)形而影響連杆的分度精(jīng)度。

為此,精磨連杆軸頸的夾具采用了半圓弧軸瓦定(dìng)位,此時工(gōng)件與夾具的定位是(shì)麵接(jiē)觸,如圖2b 所示,克服了V 形塊(kuài)定(dìng)位剛(gāng)性不好的缺點(diǎn)。因(yīn)此,連杆軸(zhóu)頸粗磨用V 形塊定(dìng)位,製造調整方便; 精磨(mó)時用半圓弧軸瓦定位,剛性好、精(jīng)度高。

3 精磨連杆夾具結構設計

3.1 夾具結構(gòu)分(fèn)析

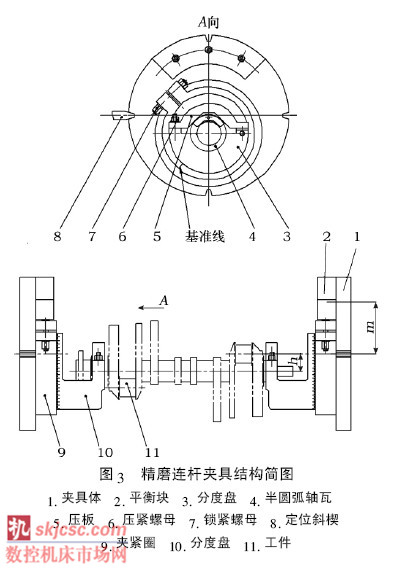

精磨連杆夾具(jù)結構簡圖如圖(tú)3 所示,定位(wèi)斜楔8放(fàng)入夾具體1 的V 形槽中,將分度盤(pán)10 上的刻線(xiàn)對準夾緊圈9 上的基準線,用鎖緊螺母7 鎖(suǒ)緊。曲軸在分度盤上的半(bàn)圓軸瓦4 上定位,然後以粗(cū)磨後的連杆(gǎn)軸頸為基(jī)準,指示表校正餘量並用壓緊(jǐn)螺母6 壓緊,磨削1#連杆( 連1) 軸頸。完成1#連杆軸頸的磨削後,鬆開鎖緊螺母7,將分度盤10 轉動(dòng)90°,由分度(dù)盤10 上的(de)刻度線對準基準線粗定位(wèi),然後用指示表校正精磨過的1#連杆軸(zhóu)頸,實現精定位,以保證相位角的精度,用鎖緊螺母7 鎖緊後磨削(xuē)2#連杆(gǎn)軸(zhóu)頸,按同樣的方法依次磨削3#、4#連杆軸頸。

該夾(jiá)具分度時曲軸不需要(yào)重新裝夾,采用分度盤(pán)轉動分度,克服了曲軸重新裝夾引(yǐn)起(qǐ)的誤差和變形。用刻線粗定位便於觀察和(hé)調整,操作方便,不幹涉用百分表精定位時的(de)微調。與法蘭端銷孔定位比較,其影響定位精度的因素少、精度高且結構簡單。

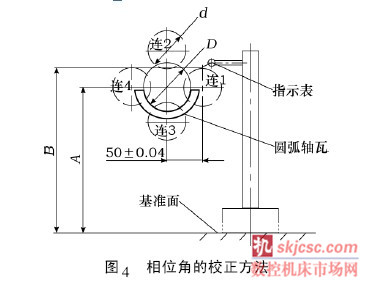

相位角的校正方法如圖4 所示,在磨好1# 連(lián)杆軸頸後,將分度盤旋轉90°,刻線粗定位,將(jiāng)1# 連杆軸頸轉到水平(píng)位置,然後用指示表按尺寸B( 尺寸B 應等於圓弧軸瓦中心到基準麵的距離加上連杆(gǎn)軸頸(jǐng)的半徑) 校正並夾緊。

3.2 相位角的定位誤差分(fèn)析計算

軸(zhóu)瓦的(de)定位麵直徑為![]() ,主軸頸的定位(wèi)麵直徑為

,主軸頸的定位(wèi)麵直徑為![]() ,主軸頸的基準位移誤差ΔY等於主軸頸軸心線在軸瓦(wǎ)中的最大變動量,即:

,主軸頸的基準位移誤差ΔY等於主軸頸軸心線在軸瓦(wǎ)中的最大變動量,即:

ΔY = ( 0.014 + 0.014) /2 = 0.014mm

又由於相位角的設計基準是連杆軸頸的中心線,而校正基準是連杆軸頸的母線(xiàn),所以基準(zhǔn)不重合誤差為(wéi)連(lián)杆軸頸(jǐng)半徑的公差,即:

ΔB = 0.010/2 = 0.005mm

所以相位角加工的定位誤差α 為:

α = arctan[( 0.005 + .0.014) /50]= 2'35″

通(tōng)過計算,分度定位(wèi)誤差隻有2'35″,遠遠小於曲軸分度精度( ±12') 的三分之一,滿足加工要求。

4 基於行為建模技術的平衡塊設計

磨連杆軸頸時,由工件、夾具(jù)構成的工藝係統是和機(jī)床主軸一起轉動的,如(rú)果係統不平衡,就會在加(jiā)工過(guò)程中引(yǐn)起振動,使連杆軸頸,特別是R 圓角處產生(shēng)振紋(wén),影響曲軸的使用壽(shòu)命甚至出現廢品。由(yóu)於連杆軸頸夾具質量大、結構複雜,一(yī)般是安裝在磨床上,根據(jù)經驗調整平衡塊。這(zhè)種方法平衡精度低,不能滿足精密(mì)曲(qǔ)軸加工的要(yào)求。

利用(yòng)行(háng)為建模技術可以簡化設計流程(chéng),降低成本,提高平衡精(jīng)度。

行為建(jiàn)模(mó)中的最優化設計分析(xī)可以解決在(zài)滿足某一設計目標和設計約束的情況下,如何(hé)找出設計變量的最佳解。在(zài)如圖3 所示的夾具中,以圓弧定位軸瓦的中心線和夾具回轉(zhuǎn)中心線的(de)距離h 為設計目標,以平衡塊的尺寸作為設計變量,以平衡塊重(chóng)心(xīn)到夾具回(huí)轉中心的距離m 為設(shè)計約束,然後利用行為建模技術中的最優化模塊進行優化計算,從而找到一組最佳解。

5 結語

本文研究了用普通曲軸磨床磨削精密曲軸的(de)連杆軸頸技術,特別(bié)是利用行為建模技術對夾具在回轉過(guò)程的平衡做了(le)優化設計計算,提高了連杆軸頸的磨削精度和表麵質量,減少了廢品率(lǜ),降低了(le)成本。

從(cóng)用戶(hù)反饋的統計數據看,曲(qǔ)軸連杆軸頸處的破壞明顯減少,為企業取得了經濟(jì)效益。

如果您(nín)有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com