電火花(huā)是一種加工工藝,主要是利用具有特定幾何形狀(zhuàng)的放(fàng)電電極(EDM 電極)在金屬(導電)部件上燒灼出電極的幾何形(xíng)狀。電(diàn)火花加工工藝常用於注射模、鍛模、衝裁模和壓鑄模等的生產。

1.電火花加工特點

(1)電火花屬於不接觸加工 工具電極和工件之間並不直接接觸,而是有一個火花放電間隙0.2~ 0.lmm,間隙中充滿工作液。

(2)加工過程中沒有宏觀切削力火(huǒ)花放電時,局部、瞬時爆炸力的平均值很小(xiǎo),不足以引起工件(jiàn)的變形和位(wèi)移(yí)。

(3)可以“以(yǐ)柔(róu)克剛” 由於電火花加工(gōng)直接利用電能和熱能(néng)來去除金屬材料,與工件材料的強度和硬度(dù)等關係不大,因此可以用軟的工具電極(jí)加工硬的工件,實現“以柔克剛” 。

(4)可以加工(gōng)任何難加工的金屬材料和導電材料由於加工中材料的去除是靠放電時的電、熱(rè)作用實現的,材(cái)料的可加工性主(zhǔ)要取決(jué)於材料的(de)導電性及熱學特性,如(rú)熔點、沸點、比(bǐ)熱容、導熱係數、電阻(zǔ)率等,而(ér)幾乎與其力學性能(硬度、強度等)無關。這樣可(kě)以突破傳(chuán)統切削加工對刀具(jù)的限製,可以實現用軟的工具(jù)加工硬、韌的工件甚(shèn)至可以加工聚晶金剛石、立方氮化硼一類的超硬材料(liào)。目前電極材料多采用紫銅或石墨(mò),因此工具電(diàn)極較容易加工。

(5)可以加工形狀複雜的表麵由於可以簡單地將工具電極(jí)的(de)形狀複製到工件上,因此(cǐ)特別適用於複雜表麵形狀(zhuàng)工件(jiàn)的加工,如複雜型腔(qiāng)模具(jù)加工等。特別是數控技術的采用,使得用簡單的電極加工複雜形狀零件成為現實。

(6)可以加工特殊要求的零件可以加工薄壁、彈性、低剛度(dù)、微~m/b4L、異(yì)形/b4L、深(shēn)小孔等有特殊要求的零件。由於加工中工具電極和工件不直接接觸(chù),沒有機械加工(gōng)的切削力,因此適宜加工低剛度工件及微細加工。

2.電火花加工(gōng)實例

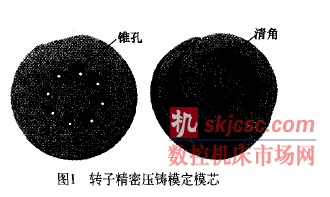

如圖1所示為轉(zhuǎn)子精密壓(yā)鑄(zhù)模定(dìng)模芯,其毛坯(pī)尺寸為 100 mm×45mm,中間(jiān)錐孔最大直徑為6ram,最小直徑為1.8ram,清角處最(zuì)大槽深為30mm,整體加工高度為40ram。由於(yú)該工件與約700℃鋁液接觸, 為增加其表麵抗(kàng)腐(fǔ)蝕能力及(jí)紅硬性, 在粗(cū)加工完成後需進行淬火處理,其硬度高達50HRC,在淬火後使用普通的機加(jiā)工方法無法完成高硬(yìng)度工件的精(jīng)加工(gōng),因此必須通過電火花加工來完成其精加工。考慮到電加(jiā)工時間及其生產效率,在粗加工(gōng)時錐孔使用錐度鑽(zuàn)頭分段加工,最(zuì)大精加工餘量小於0.5ram,正麵(miàn)清角處(chù)使用D8平刀在加(jiā)工中心上進行數控(kòng)加工。

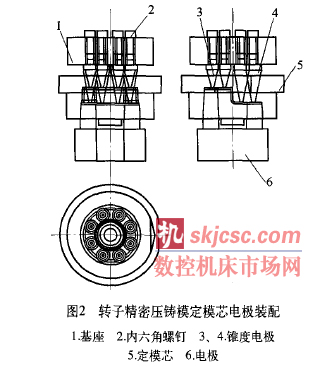

由於錐孔側深度(dù)不一,必須使用(yòng)兩種類型電極,而

且如果使用單個電極一個(gè)一個地打電火花,則加工時間長,同時操(cāo)作(zuò)工校基(jī)準需8次,不僅(jǐn)增大了工人的(de)工作(zuò)量,而(ér)且還(hái)增加(jiā)了工件的製造成本,因此需製作如圖(tú)2所示(shì)的工裝來進行整體電火花加工,加(jiā)工前將已車好(hǎo)的錐度電極3、4通過內六角螺(luó)釘4固定於基座1上,檢查電極(jí)3、4的高度差,並將螺釘緊固到位。考慮到工件成形表(biǎo)麵的粗糙度與加(jiā)工周期,工件分粗加工、半精加工與精加工三道(dào)工序,其火花放(fàng)電間隙分別為0.20ram、0.10mm與0.01mm 。

如圖2所(suǒ)示, 電極6的(de)外形尺寸中等,形狀較(jiào)為複雜,在電極中為較普(pǔ)遍(biàn)的(de)模型,整個模型采用proeWildfire2.0進行數(shù)控加工。由於存在台階與複雜圓角,其CAM的加工策略為:先粗加工(gōng)整體外形,再精加(jiā)工成形曲麵(miàn)及下端相連(lián)曲麵,最後精工(gōng)中間沉槽的方式。電極6加工好後就采用同(tóng)電極(jí)3、4的放電方法進行電火花加工。

(1)整體(tǐ)粗加工使(shǐ)用D16(R1)塗層鑲片銑刀,采用螺旋加工方式,切深0.35ram, 步距8mm,輪廓餘量0.35mm,部(bù)餘量0.35ram,加工方式ROUGH_ ONLY,安全高度5mm,主軸轉速2 500r/min,進給速(sù)度800mm/min。使用屏幕演示功能,加工刀具軌跡(jì)如圖3所示。同時(shí),對加工進行仿真模擬檢查和過

切檢查。電極3的粗加工餘(yú)量(liàng)都被去除(chú)了,符合工藝的要求。按(àn)完成序列退出。程序計算的時間為10s,加工時間(jiān)為0.3h。

(2)精加工一精加工選用D12(R6)球頭銑刀,采用曲麵銑削的加(jiā)工方式,步距(jù)0.2mm,輪(lún)廓餘量一0.25mm,切削角度45。,加工類型TYPE一3,安全高度5mm,主軸轉速2 500r/rain,進給速度(dù)650mm/min。刀具軌跡如圖4所示(shì)。同時,對加工進(jìn)行仿真模擬檢查和過切檢查(chá)。外部(bù)被定義的加工曲麵的負餘量(火花間隙(xì)即搖(yáo)動量)都(dōu)被去除了,符(fú)合工藝的要求。按完成序列退出。程序計算的時間為20s,加工時間為(wéi)0.5h。

(3)精加工中間(jiān)沉槽使用D4(R0.4)塗層牛鼻銑刀,采用螺旋加工方(fāng)式,切深0.25mm,步距(jù) (SIDE—STEP)2.5mm,輪廓餘量一0.25ram,加工餘量一0.25mm,底部(bù)餘量一0.25mm,加(jiā)工方式(shì)ROUGH—ONLY,安全高度5ram,主軸轉速3 500r/min,進給速度450mm/min。使用屏幕演示功能,加工刀具(jù)軌跡如圖5所示。同(tóng)時,對加工進行仿真(zhēn)模(mó)擬(nǐ)檢查和過切檢查。銑刀進入中間沉槽的內部,槽內部的加工餘量都被去(qù)除了,符合(hé)工(gōng)藝的要求。按完成(chéng)序列退出。程序計算的時間為(wéi)5s,加工時間(jiān)為0.1h。

3.結語

由於電極消耗少,放電(diàn)加工速度(dù)快,機(jī)械加工性能好,重(chóng)量輕,熱膨脹係數小等優越性,已經被大家逐步認識並接受,凡是在刀具無法清角、銑不動的地方,使用電極均能完(wán)美實現其高質量加工。

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com