引言

通常將(jiāng)工件的長度與直徑之比(即長徑比)大於25(即L/D>25)的軸類零件稱為細長軸。細長軸雖(suī)然外(wài)形並不複雜,但由於其自身剛度低(長徑比越大,剛度越低),車削時受切削力、重力、切削熱等因素的影響,容易發生(shēng)彎曲變形,產生振動、錐度、腰鼓形和竹節形等缺陷(xiàn),難以保證加工精度,使細(xì)長軸的車削成為難度較大加工工藝。因此,采用反向進給車削,配合最佳的刀具幾(jǐ)何參數、切削用量、拉緊裝置和軸套式(shì)跟刀架等(děng)一係列(liè)有效措施,以提高細長軸的剛性,得到良好的幾何精度和理想的表麵粗糙度,來保證細長軸的加工要求。

一(yī)、細長軸在加工中常見的問題

1、受熱(rè)變(biàn)形而伸長。

細長軸車削時熱擴散性差、工件(jiàn)受熱伸長變(biàn)形產生相當大的線膨脹,當工(gōng)件兩端頂緊時易(yì)產生彎曲(qǔ)。

2、工件剛度差(chà)

車削時工件受到切削力、細長的(de)工件由於(yú)自重下垂、高速旋轉時受到離心力(lì)等都(dōu)極(jí)易使其產生彎曲變(biàn)形。

3、表麵加工質量難以保證

由於工件自重、變形、振動,影(yǐng)響工件圓柱度和表麵粗(cū)糙度。

二、提(tí)高細長軸(zhóu)的(de)加工精度及注意事項

1、選(xuǎn)擇合適的裝夾方法

(1)一夾一頂的裝夾法(fǎ)。采(cǎi)用一夾一頂的裝夾方(fāng)式。在該裝夾方式中(zhōng),如果頂尖頂得太緊,除了可能將細長軸頂彎外,還能阻礙車削(xuē)時細(xì)長軸的受熱(rè)伸長,導致細(xì)長軸受到軸向擠壓而產生彎曲(qǔ)變(biàn)形。另外卡爪(zhǎo)夾緊麵與頂尖孔(kǒng)可能不同軸,裝夾後會產生過定位,也能導致細長軸(zhóu)產生彎曲變形。因此采用一夾一(yī)頂裝夾方式時,頂尖應采用彈性回轉頂尖(jiān),使細長軸受熱後可(kě)以自由伸長,減少其受熱彎曲(qǔ)變形;同時可在(zài)卡爪與細長軸之間墊入一個開口鋼絲圈,以減少卡爪與細長軸的軸向接觸(chù)長度,消除安裝時的過定位,減少彎曲變形。

(2)兩頂尖裝夾法。采用兩頂尖裝夾,工件定位準確,容易保證同軸度。但用該方法裝(zhuāng)夾細長軸,其剛性較(jiào)差,細長軸彎曲(qǔ)變形較大,而且容易(yì)產(chǎn)生振動。因此隻適宜於長徑比不大(dà)、加工餘量較小、工件加工精度要求不高、多台階(jiē)軸類(lèi)零件(jiàn)的加工。

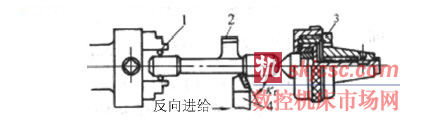

(3)采(cǎi)用反向進給方法車削細長軸。反(fǎn)向切削法就是車削時床(chuáng)鞍帶動車刀由主軸卡盤開始向尾架(jià)方向進給。這樣在加工過程中(zhōng)產生的軸向切削力使細長軸受拉(與(yǔ)工件伸(shēn)長變形方(fāng)向一致),由於細長軸左端通過鋼(gāng)絲圈固定(dìng)在卡盤內,右端支撐在彈性回轉頂(dǐng)尖上,可以自由伸縮,不易產生彎(wān)曲變形,可以有效(xiào)地補償刀具至尾(wěi)架一段的工件的受壓變(biàn)形和熱伸長量,避免(miǎn)工件的壓彎(wān)變形。

1-鋼絲圈;2-三爪跟刀(dāo)架;3-彈性回(huí)轉頂尖;4-幾何角度合理的車刀圖1

(4)采用跟(gēn)刀架和中心架。使用跟刀架支撐(chēng)細長軸時,跟刀架固定在床鞍上跟在車刀的後麵,隨車刀(dāo)的進給移動,抵消了背向力,並增加工件的剛度,減(jiǎn)少變形,從而(ér)提高細長軸的形狀(zhuàng)精度並減小表麵粗造(zào)度,傳統上采用跟刀架和中心架,相當於在細長軸上增加了一個支撐,增加了細長(zhǎng)軸的剛度,可有效(xiào)地減少徑向切(qiē)削力對(duì)細長軸的影響。

2、合理選擇細(xì)長軸車(chē)刀的幾(jǐ)何參數

車削細長軸時,由於工件剛度低,車刀的幾何(hé)形狀對減(jiǎn)少作用在工件上(shàng)的切削力,減少(shǎo)工件彎曲變形和(hé)振動,減少切削熱的產生均有明顯影響,而(ér)在刀具的(de)幾何角度中,前角、主偏角和刃傾(qīng)角對切削力的影響最大。選擇時主要(yào)考慮:

(1)前角(γ0)。其大小直接影響著(zhe)切削(xuē)力、切削溫度和(hé)切削(xuē)功率,增大前角,以減少切削力和切(qiē)削熱(rè),前角(jiǎo)一般取γ0=15°~30°。

(2)主偏角(Kr)。車刀主偏角Kr 是影響徑向力的主要因素,在不影響刀具強度的前提下,應盡量增大車刀主偏(piān)角,以減小徑向力,從而減小細長軸的彎曲變形。一般細長軸車刀的主偏角選Kr=80°~93°。

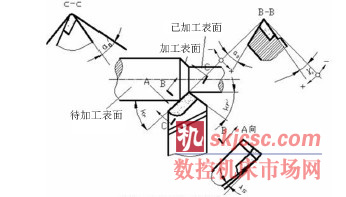

(3)刃傾角(λs)。影響著車削過程中切屑的(de)流向,選擇正值刃傾角,使切屑流向待加工表麵(miàn),通常采用正刃(rèn)傾角+3°~+10°。此外,車刀(dāo)也容易切入工件。

(4)後角較小α0 =4°~6°,起防振作用。

(5)要求切削刃表麵粗糙度Ra≤0.4 μ m,並保持切削刃鋒利(lì)。

(6)車刀前麵應該磨有R1.5~3mm 的斷屑槽,使切削順利卷曲折斷(duàn)。

(7)為了(le)減少(shǎo)徑向切(qiē)削力,應選擇(zé)較小的(de)刀尖圓弧半徑(re<0.3mm)。倒棱的寬度也應選得較小,取倒棱寬br1=0.5f。

此外,選用紅硬性和(hé)耐磨(mó)性好的刀(dāo)片材料(如硬(yìng)質合金YT15、YT30、YW1 等),並(bìng)提高刀尖的刃磨質量,使切削刃經常保持鋒利,表麵粗造度Ra 值小於(yú)0.4 μ m。

圖2 刀具幾(jǐ)何角度圖

3、合理地控製切削用量

切削用量選擇的(de)是否合理,對切削過程中產生的切削力的大小、切削熱的多少(shǎo)是不同的(de),對車削細長軸時引起的變形也是不同的。車削細長軸時,一般在加工長徑比及材料韌性(xìng)大時,選用較小的切削用量,即多走刀,切深小(xiǎo),來減少振動,增加剛性。

(1)背吃刀量( α p)

隨著切削深度的增大,車削時產生的(de)切削熱隨之增大,引起細長軸的受力(lì)、受熱變形(xíng)也增大。因此在車削細長軸(zhóu)時,應盡(jìn)量減少背吃刀量。

(2)進給量(f)

進給量增大會使切削厚度增加,切削力增大。但切削(xuē)力不是按正(zhèng)比增(zēng)大(dà)。

(3)切削速度( υc )

提高切削速度有利於降低(dī)切(qiē)削力。這是(shì)因為,隨著切削速(sù)度的增(zēng)大,切削溫度提高,刀具與工(gōng)件之間的摩擦(cā)力減小,細長軸的(de)受力變形減小,所以切削(xuē)速度應控製在一定範圍。對長徑比較大的工件,切削速度要適當(dāng)降低。

4、注(zhù)意事項

(1)為防止長(zhǎng)細長軸產生錐度,車(chē)削前必須調整尾座(zuò)中(zhōng)心,使之與車床主軸中心同軸。

(2)車削時,應隨時(shí)注意頂尖的鬆(sōng)緊程度,檢查(chá)方法是開動車床使工件回轉,用右手拇指和食指捏住(zhù)彈性回轉頂尖(jiān)的轉動部分,頂尖能停止回轉,鬆(sōng)開手指後(hòu),頂尖能恢複回(huí)轉(zhuǎn),說明頂尖的鬆緊程度適當。

(3)粗車時應選擇好第一次切削深度,必須保證(zhèng)將工(gōng)件毛胚一次進刀車圓,以免影響(xiǎng)跟刀架的(de)正常(cháng)工作。

(4)車削過程中(zhōng),應隨時(shí)注意支(zhī)撐爪與(yǔ)工件(jiàn)表麵的接觸狀態及支撐爪的磨損情況,並隨時作出相應的調(diào)整。

(5)車削過程中,充分(fèn)加注切(qiē)削液可(kě)有效地減少工件所吸(xī)收的熱量(liàng),減少工件的熱變形伸長,還可以降低刀尖的溫度和延長刀具的使用壽命。因此,加工細長軸時,無論是低(dī)速切(qiē)削,還是高(gāo)速切削,都必(bì)須充分加注切削液。

結論

綜上所述,對(duì)於細長軸的加工來講,要想保證細長軸的加工質量要求,就要通過采(cǎi)用合適的裝夾方式(shì)和先進的加工(gōng)方法,選擇(zé)合理的(de)刀具角度和切削用量等措(cuò)施,這(zhè)樣細長軸車削問題便會迎刃而解。

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com